En détail : réparation d'ancrage à poinçon à faire soi-même par un vrai maître pour le site my.housecope.com.

Le bon fonctionnement du marteau perforateur Makita 2450 avec un moteur collecteur s'accompagne d'une légère étincelle des balais dans la zone du collecteur. Un moteur électrique fonctionnant correctement a des étincelles uniformes avec une queue courte.

En modifiant le motif d'étincelles, vous pouvez déterminer la nature et l'emplacement du dysfonctionnement dans la perceuse à percussion Makita 2450, 2470.

Les raisons de l'augmentation des étincelles dans le collecteur du moteur électrique peuvent être les dysfonctionnements des balais et leur usure, un court-circuit ou une rupture de l'armature, un dysfonctionnement des enroulements du stator du moteur électrique, une panne ou une mauvaise fixation des porte-balais.

Des étincelles importantes dans la zone du collecteur entraînent l'apparition de rainures sur le collecteur, une brûlure des plaques et une abrasion inégale des balais.

L'apparition de ces défauts provoque une usure rapide et le développement de lamelles du collecteur lui-même.

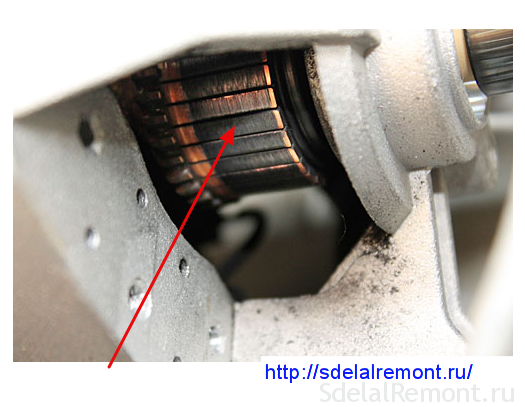

La rugosité est au-dessus de la normale

Étant donné que la perceuse à percussion est un outil puissant, de légères étincelles sans charge sont autorisées ; avec des forces importantes sur l'outil, des étincelles uniques peuvent tourner en cercle. En cas de fortes étincelles, la cause de la forte étincelle doit être recherchée.

Le dysfonctionnement le plus courant sur le collecteur est la rugosité croissante des lamelles avec l'augmentation des étincelles des balais.

L'augmentation de la rugosité de surface du collecteur du perforateur Makita 2450 n'est pas seulement due à l'augmentation des étincelles. De l'oxyde de cuivre se forme sur les plaques de cuivre du collecteur, ce qui est plus dur que la dureté des balais de charbon. La valeur de rugosité est influencée par l'usure inégale des balais et les dépôts de carbone dus aux étincelles.

Des rayures se forment non seulement en raison de l'usure inégale des brosses et des différentes structures de matériaux, mais également en raison de la pénétration de particules solides de l'air dans la zone de travail.

Vidéo (cliquez pour lire).

Un stockage inapproprié du marteau rotatif Makita peut entraîner l'apparition d'oxyde sur les plaques de cuivre du collecteur en raison d'une humidité élevée ou de changements de température importants pendant le fonctionnement.

Pour éliminer les défauts de la surface du collecteur, celle-ci doit être poncée.

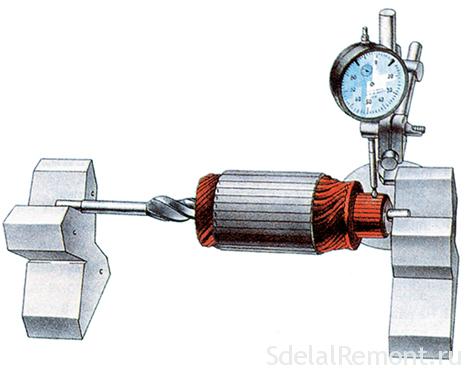

Avant de procéder à la modification du collecteur du perforateur Makita 2470, il est impératif d'équilibrer le rotor.

Possibilité de mesurer le faux-rond du collecteur par rapport au rotor

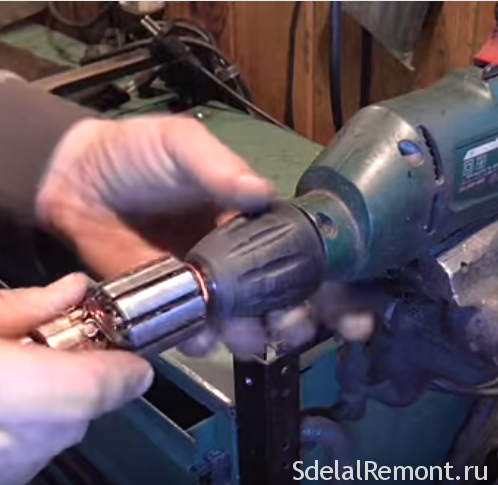

À la maison, le meulage du collecteur du perforateur Makita 2450 ou 2470 se fait mieux avec du papier de verre fixé sur un bloc de bois déjà sur un rotor équilibré.

L'extrémité de l'arbre du rotor est fixée dans le mandrin de perçage à l'aide d'une feuille de cuivre ou d'aluminium. Une perceuse avec un rotor est solidement fixée dans un étau ou un appareil artisanal.

Pendant que vous faites tourner le rotor, essayez de le centrer dans le mandrin de perçage.

Installation du rotor dans le mandrin

Le rotor est centré dans le mandrin de perçage pour assurer un faux-rond minimal de la surface radiale du collecteur par rapport à l'arbre du rotor.

Vérifiez d'abord le faux-rond des mâchoires du mandrin. Fixez la perceuse dans un étau, installez la perceuse du plus grand diamètre dans le mandrin.

En faisant tourner la perceuse, amenez un crayon sur la surface latérale rotative de la perceuse, en le reposant sur une simple butée. Avec un faux-rond minimal, le crayon tracera une ligne continue sur la surface de la perceuse. Si le faux-rond est important, changez le mandrin de perçage ou sélectionnez un foret avec moins de faux-rond de mandrin.

Maintenant, au lieu d'une perceuse, serrez l'arbre du rotor et déterminez de la même manière les lieux de battement du rotor ou du collecteur.

Le processus de broyage du collecteur doit commencer par la sélection du matériau émeri. Il est recommandé d'utiliser du papier abrasif ou une lime pour poncer le collecteur.

Choisissez du papier abrasif à plusieurs numéros, à partir de # 100 et plus.

Commencez maintenant à poncer. Fixez un bloc de bois avec un papier de verre fixe au collecteur, faites tourner la perceuse et, sans appuyer fortement le bloc contre la surface du collecteur, meulez.

Meulage d'un collecteur dans une perceuse

Il est recommandé d'utiliser l'opération de broyage sur des rotors ayant déjà fonctionné avec un faible épuisement du collecteur.

Éclats corrects des brosses

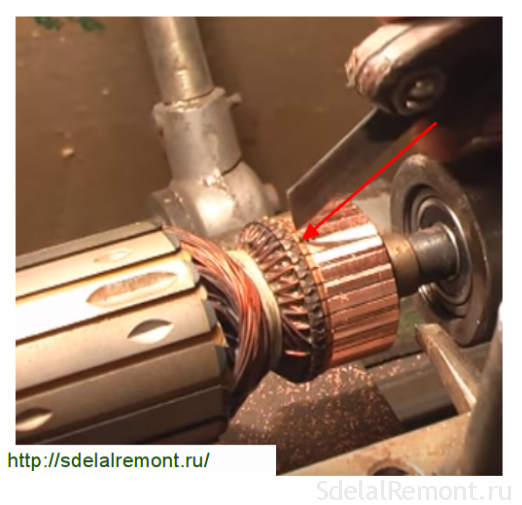

Si vous avez remplacé le collecteur sur le rotor du perforateur Makita 2470, le collecteur doit être percé une fois fixé à l'arbre. Cette opération est effectuée pour éliminer le faux-rond radial de la surface des lamelles du nouveau collecteur par rapport à l'arbre d'induit.

Il est préférable de rectifier le collecteur sur un tour à l'aide de mandrins. Mais vous pouvez effectuer cette opération à la maison. Certes, on ne peut pas se passer d'un appareil supplémentaire.La vidéo aidera à comprendre le sillon du collecteur.

VIDEO En règle générale, les porte-balais des marteaux perforateurs sont montés l'un en face de l'autre. Un fonctionnement prolongé des brosses entraîne la formation de rainures sur le collecteur, qui forment des ondulations à la surface. Cette génération ne peut être éliminée sur un tour qu'en tournant le collecteur.

Pour réduire la formation de rainures sur le collecteur, vous devez essayer de disposer les porte-balais en quinconce.

Mais le nettoyage des rainures entre les lamelles doit être effectué, car la mikanite, le matériau des joints entre les lamelles, est plus dur que les lamelles de cuivre et s'use moins. Au fil du temps, les joints en micanite s'usent moins et leur hauteur dépasse la hauteur des lamelles de cuivre.

Pour égaliser les hauteurs, les rainures entre les lamelles sont fraisées ou, en termes simples, rainurées.

Le fraisage à faire soi-même est mieux fait avec un morceau de scie à métaux, affûté à la largeur des rainures du collecteur.

Fraisage manuel de rainures

Une règle métallique est appliquée parallèlement au bord de la rainure, la scie est pressée contre son bord et étendue avec une faible pression. La rainure est fraisée à la hauteur de la lamelle de cuivre.

Le fraisage des rainures se termine par l'élimination du reste de matière avec une brosse à cheveux et le chanfreinage avec un grattoir réalisé à partir d'une lime. Le ponçage est mieux fait avec du feutre.

Tout fraisage doit être terminé par ponçage et soufflage d'air.

L'état des roulements affecte également la quantité de sortie du collecteur. L'usure des roulements augmente le faux-rond du collecteur, ce qui à son tour entraîne une usure accélérée des balais de charbon. Pour éliminer le faux-rond du collecteur, il est recommandé de remplacer les roulements suspects par des neufs.

Lors de l'installation de nouveaux balais de charbon, il est toujours recommandé de les meuler afin de mieux adhérer à la surface du collecteur.

Il est préférable de personnaliser les balais de charbon sur une machine de rodage maison. Le tour est un arbre sur lequel est fixé du papier de verre. Le moyen le plus simple consiste à fabriquer l'arbre à partir de bois d'un diamètre égal au diamètre du collecteur, en tournant la pièce sur un tour. Une tige métallique est fermement insérée dans l'arbre le long de l'axe. L'appareil est fixé au mandrin d'une perceuse électrique, la perceuse s'allume et les brosses sont acheminées vers une roue émeri rotative.

Le montage doit être effectué avec soin, en appliquant périodiquement des brosses sur le collecteur du rotor pour vérifier le jeu.

Après avoir frotté les balais sur le collecteur, il est recommandé de vérifier la bonne fixation des porte-balais avant l'installation. Les porte-balais sont réglés en usine sur neutre, ce qui minimise les arcs électriques sur le collecteur. S'il n'y a pas de marques d'usine, le réglage de l'installation des porte-balais s'effectue en déplaçant le porte-balais dans le sens opposé à la rotation du rotor jusqu'à ce que la formation d'une étincelle soit minime.

Les balais ne doivent pas pendre dans le porte-balais, mais appuyer fermement contre les lamelles du collecteur. La force de serrage est régulée par des ressorts dans le porte-balais.

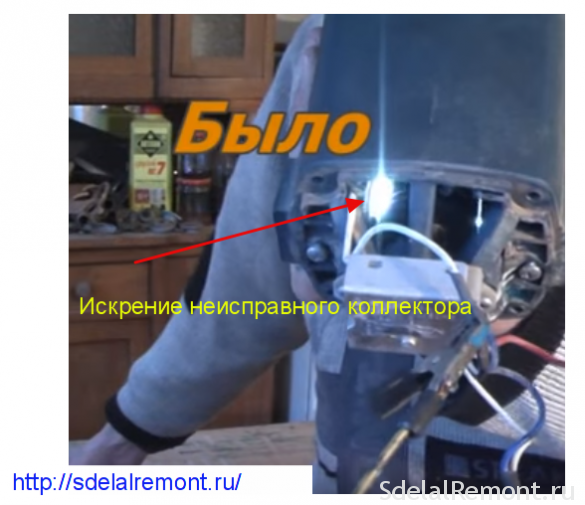

Arc d'un collecteur défectueux

Une augmentation de l'arc sur le collecteur du rotor peut apparaître en relation avec un court-circuit de l'induit, une rupture des bobines d'induit, un court-circuit des enroulements vers le corps d'induit. Tous ces dysfonctionnements ne sont éliminés qu'avec une révision majeure du rotor.

VIDEO

Une ancre est un ensemble rotatif de tout moteur à induction. Considérant qu'au cours de son fonctionnement, le marteau perforateur subit une résistance importante du matériau détruit avec son aide, les charges sur le rotor atteignent souvent des valeurs extrêmes. Parfois, ils provoquent une diminution significative de la vitesse d'induit, ce qui entraîne une défaillance immédiate du moteur électrique.

La stabilité de l'ancrage sur le perforateur par combustion est déterminée par sa conception. Il existe deux types d'ancrages marteaux :

Avec rotor de phase.

Rotor à cage d'écureuil.

L'enroulement d'induit court-circuité est formé de tiges qui, lors de l'assemblage du rotor, s'insèrent dans les rainures de son noyau. Dans ce cas, les extrémités des tiges sont reliées à l'aide d'un anneau de rotor spécial. Il n'y a pas de contacts mobiles dans une telle conception, ce qui a un effet positif sur la durabilité de l'assemblage.

L'inconvénient d'un ancrage de cette conception est un couple de démarrage limité, qui, par rapport aux perforateurs, nécessite une limitation de l'intensité d'utilisation au moment initial après la mise en marche de l'outil. Bien sûr, il est impossible de s'en souvenir constamment. Par conséquent, avec une utilisation inattentive d'un marteau perforateur, la durabilité d'un moteur à cage d'écureuil sera faible.

Le problème est résolu en installant des moteurs électriques à cage d'écureuil sur tous les perforateurs. Le nombre de pôles de l'enroulement d'induit correspond dans ce cas parfaitement aux paramètres analogues pour le stator, et les contacts de chaque phase sont amenés vers le circuit externe au moyen de balais de charbon. Le remplacement des balais est un processus relativement simple qui peut (pour les équipements non couverts par la garantie) être effectué indépendamment. Dans d'autres cas, cela vaut la peine d'utiliser les services de spécialistes. Le prix de ce type de services est souvent associé au besoin d'équilibrage statique et dynamique de l'ancrage sur le marteau perforateur, pour lequel une technologie et un équipement spéciaux sont utilisés.

La séquence de ce type d'entretien de routine est considérée sur l'exemple des marteaux perforateurs de la marque Makita, bien qu'il n'y ait pas de caractéristiques fondamentales pour un outil similaire d'autres fabricants.

La nécessité de remplacer l'armature peut survenir lorsque le perforateur ne donne pas la vitesse requise, la rotation du rotor ralentit fortement, des étincelles et des craquements caractéristiques sont observés.

L'armature du moteur se compose des éléments suivants :

un élément cylindrique, qui est formé de plaques embouties étroitement liées en acier électrique à faible teneur en silicium, ou en acier à faible teneur en carbone Armco de nuances EA ou EAA ;

l'arbre sur lequel le cylindre est monté ;

des bobines de phase dont les enroulements sont décalés les uns par rapport aux autres d'un angle de 120 0 ;

bagues collectrices, montées sur l'arbre, mais isolées électriquement de celui-ci et les unes des autres.

L'ancre sur le marteau perforateur est en contact mécanique avec les engrenages du réducteur du marteau perforateur, donc, pour le déconnecter complètement, il suffit de dégager l'ensemble avec la vis sans fin sur l'arbre du rotor.

Le contrôle commence par un examen externe des plaques collectrices : elles ne doivent pas présenter de traces de dépôts de carbone et de rayures.Dans ce cas, les balais du moteur sont considérés comme fonctionnels et ne peuvent pas être remplacés.

La rotation lente de l'armature sur le marteau perforateur peut être causée par la contamination du lave-poussière du roulement, auquel cas il est retiré du corps et soigneusement lavé avec un solvant technique. Les fluides acceptables sont généralement répertoriés par le fabricant dans le manuel du perforateur. Il est nécessaire de nettoyer non seulement la surface extérieure, mais également la surface intérieure de la rondelle de protection.

Malgré le fait que l'enroulement de l'armature externe soit également doté d'une protection anti-poussière, il vaut la peine d'inspecter l'état des cordons d'enroulement et vous pouvez utiliser un aspirateur ordinaire pour nettoyer leur surface.

L'intégrité du collecteur est vérifiée par un testeur. Selon le schéma électrique existant de l'outil, tous les éléments du circuit électrique du perforateur sont vérifiés. En cas de court-circuit, l'armature doit être remplacée. Pour un outil fonctionnant à long terme, le prix de la sortie est déterminé par le modèle de perforateur : peut-être que l'atelier de garantie n'accepte pas les perforateurs d'une certaine marque pour réparation, et une demande pour le modèle d'ancrage requis devra être envoyée au entrepôts des fabricants.

Si le fonctionnement instable du perforateur n'a été causé que par la contamination de ses pièces mobiles, alors, après un nettoyage en profondeur, l'assemblage est effectué dans l'ordre inverse. Ce faisant, il faut s'assurer que le contact de l'engrenage avec la vis sans fin du réducteur est complet et que la bague anti-poussière entoure complètement le boîtier de roulement extérieur.

Un artisan domestique expérimenté en génie électrique est tout à fait capable de réparer de ses propres mains une ancre sur une perceuse à percussion. Le travail commence par l'identification du dysfonctionnement. En cas de circuit ouvert ou de court-circuit des spires du bobinage d'induit, la raison du "silence" du perforateur ou de la rotation lente de son rotor (qui s'accompagne d'une intense étincelle sur tout le périmètre) est facilement établie par le testeur. Les étincelles, ainsi que la tentative de rotation de l'armature du perforateur dans des directions différentes, sont une conséquence de la fermeture d'une partie des spires de l'enroulement. Si l'étincelle est de la nature d'une étincelle unique mais longue, la raison en est une rupture de fil ou un mauvais contact avec le collecteur lui-même.

Lors de la vérification, il convient également de vérifier la possibilité de panne du corps de l'armature. Lors de la mesure des valeurs de la résistance réelle, les valeurs obtenues ne doivent pas être inférieures à quelques ohms.

VIDEO Lorsque le palier du marteau perforateur est usé, un déséquilibre important dans l'axe de rotation de l'armature est possible lors du fonctionnement du marteau perforateur. Ce dysfonctionnement est diagnostiqué après qu'aucune panne dans les spires d'enroulement n'est détectée. Pour ce faire, vous devez connecter le perforateur à un rhéostat et augmenter progressivement la tension jusqu'à la valeur nominale. Si, lors du diagnostic, le ton du moteur électrique change et que la vibration de l'armature augmente, un équilibrage du rotor est nécessaire.

Puisqu'il est presque impossible de rembobiner l'ancre à la maison, il est recommandé de recourir aux services d'ateliers spécialisés. Le prix de rembobinage d'une ancre à une perceuse à percussion pour la plupart des modèles (de Bosch, DeWalt, Makita, etc.) dépend de la puissance de l'outil et de ses performances (ménagère ou professionnelle). Si la puissance du lecteur ne dépasse pas 1000 W, le service coûtera 1000… 1200 roubles, pour un lecteur d'une puissance allant jusqu'à 1500 W - 1500… 1600 roubles, et pour les perforateurs plus puissants - jusqu'à 2500 roubles. Les services de réparation complexes (par exemple, le remplacement des roulements) peuvent coûter 3 500 à 4 000 roubles. Dans le même temps, le diagnostic des pannes dans la plupart des ateliers est gratuit.

VIDEO

l'odeur de brûlé;

l'apparition de sons supplémentaires non naturels;

fonctionnement instable ou diminution des performances du marteau perforateur.

Si au moins un des points ci-dessus s'est produit, vous devez arrêter le travail immédiatement - votre perceuse à percussion a besoin d'être réparée. Mais avant de commencer à dépanner le punch vous-même, vous devez comprendre sa structure interne.

VIDEO

Avec le moteur monté horizontalement.

Avec un moteur vertical.

À tous les autres égards, tous les détails de la perceuse à percussion sont fondamentalement les mêmes.

Le marteau perforateur se compose de deux parties : électrique et mécanique.

Dispositif de contrôle du moteur.

Bouton de démarrage et d'arrêt.

Éléments antiparasites (condensateur, selfs) ;

Cordon d'alimentation.

Dans certains modèles, l'interrupteur est associé à un dispositif de commande.

Certains modèles peuvent être équipés de pièces supplémentaires :

changement de mode;

Un aspirateur;

limite de profondeur;

autre.

VIDEO

Avant de procéder à la réparation, l'unité doit être démontée. Chaque modèle a ses propres nuances de démontage. Mais dans la plupart des cas, tout modèle se compose de deux parties : moitiés avant et arrière, vissées ensemble. Avant de les dévisser, vous devez retirer la cartouche. Sur certains modèles, la cartouche peut être laissée en place.

VIDEO

Les dysfonctionnements peuvent également être de deux types : liés à la partie électrique du marteau perforateur et aux pannes mécaniques.

Cela peut être dû à un fil cassé. Très souvent, le cordon se casse près de la poignée elle-même.

Remplacez tout le câble ou raccourcissez-en une partie à l'endroit où la rupture s'est produite. Si la rupture se produit quelque part au milieu, retirez-la de l'isolant, connectez les pièces, isolez soigneusement le cordon.

Mauvais contact des éléments de la gâchette.

De tels dommages peuvent se produire en raison de l'oxydation ou de l'épuisement des contacts.

Nettoyez les éléments ou remplacez-les par des neufs.

Dommages au mécanisme d'extinction.

Sous une charge lourde, des parties de ce mécanisme brûlent tout simplement.

peut connecter le moteur directement , mais il faut garder à l'esprit qu'avec cette méthode de dépannage, l'usure du moteur augmente plusieurs fois. Il est préférable de ne l'utiliser que dans des cas extrêmes.

Épuisement de l'UUD. Il n'y a pas d'options - vous devez changer le mécanisme.

Enroulement cassé. Il est peu probable qu'une telle panne soit réparée par vous-même. Besoin de rembobiner.

Des étincelles peuvent être causées par le fait que les balais ne sont pas bien ajustés contre l'armature. Tel le dysfonctionnement se produit pour deux raisons : L'usure de la brosse ou la pénétration d'humidité dans le corps de la brosse est humide.

Insérez de nouvelles brosses ou séchez-les et nettoyez-les avec un papier de verre à grain fin.

VIDEO

Cela peut également indiquer une oxydation de l'armature due à la pénétration d'humidité.

Nettoyez l'ancre. Important faire cette procédure avec soin afin de ne pas endommager le bobinage.Une gomme ou un coton-tige imbibé d'alcool à friction est préférable pour cela.

Inspectez visuellement tous les éléments. Si le problème vient des balais, remplacez-les, en cas de blocage du moteur, éliminez le dysfonctionnement (vous trouverez ci-dessous une description des dommages mécaniques).

Avec des dommages mécaniques, c'est un peu plus difficile : le marteau perforateur se compose de nombreuses pièces, il peut donc ne pas être possible d'établir immédiatement la cause de la panne. La chose principale, inspecter soigneusement visuellement tous les détails , et après avoir identifié une panne, éliminez-la soigneusement. Voici les principaux dommages possibles que vous pouvez réparer vous-même.

L'appareil s'allume, mais ne martèle pas.

Changer. La plupart des appareils sont équipés de commutateurs de mode. Ce mécanisme est sensible aux pannes. Si la perceuse à percussion arrête de marteler, la raison en est probablement l'usure des doigts de l'interrupteur. Pendant le travail ils sont en contact permanent avec des pièces en rotation et cela conduit à l'usure.

La branche de la retenue, qui la retient dans le carter de la boîte de vitesses, s'est cassée, ce qui contribue à la commutation spontanée des modes. Vous n'avez pas besoin de changer la retenue, si vous n'êtes pas confus par ce problème, le poinçon fonctionnera toujours.

Remplacez l'interrupteur. Mais s'il n'y a pas d'interrupteur approprié et que le travail ne peut pas être arrêté, vous pouvez tourner la pièce usée à 180 degrés et continuer à travailler.

VIDEO

Changez le lubrifiant deux fois par an.

Tous les six mois, une inspection de routine des brosses.

Nettoyage en profondeur à chaque fois après utilisation.

Lubrifiez l'arrière de la perceuse ou du ciseau avant de travailler pour réduire la charge sur le percuteur.

Si la perceuse à percussion cesse de fonctionner normalement ou s'il y a une panne, lisez les instructions et inspectez-la attentivement. Avant de commencer à vous réparer, évaluez vraiment vos capacités. Si vous êtes sûr, essayez de le réparer de vos propres mains, sinon, en cas de doute, il est préférable de contacter un spécialiste. Et rappelez-vous que les mécanismes déjà réparés ne sont pas soumis aux obligations de garantie et ils sont pris à contrecœur par les centres de service pour les réparations.

VIDEO

L'ancre de la meuleuse est la plus exposée aux charges thermiques, mécaniques et électromagnétiques. Par conséquent, il s'agit d'une cause fréquente de défaillance d'un outil et, par conséquent, il doit souvent être réparé. Comment vérifier les performances de l'ancre et fixer l'élément de vos propres mains - dans notre article.

L'armature du moteur du broyeur est un enroulement conducteur et un circuit magnétique, dans lequel l'arbre de rotation est enfoncé. Il a un engrenage d'entraînement à une extrémité et un collecteur avec des lamelles à l'autre. Le circuit magnétique est constitué de rainures et de plaques souples recouvertes de vernis pour s'isoler les unes des autres.

Dans les rainures, selon un schéma spécial, deux conducteurs de l'enroulement d'induit sont posés. Chaque conducteur fait un demi-tour dont les extrémités sont reliées par paires sur des lamelles. Le début du premier tour et la fin du dernier sont dans la même rainure, ils sont donc fermés sur une lamelle.

Types de dysfonctionnements de l'armature :

Un claquage de l'isolation à la terre est un court-circuit de l'enroulement vers le corps métallique du rotor. Cela se produit en raison de la destruction de l'isolation.

Dessoudage des fils du collecteur.

Usure inégale du collecteur.

Si l'induit est défectueux, le moteur surchauffe, l'isolation du bobinage fond, les spires sont court-circuitées. Les contacts reliant l'enroulement d'induit aux plaques collectrices sont dessoudés. L'alimentation est coupée et le moteur s'arrête de tourner.

visuellement;

multimètre;

ampoule;

appareils spéciaux.

Avant de prendre l'appareil pour diagnostic, inspectez l'ancrage. Il peut être endommagé.Si le câblage fond, le vernis isolant brûlé laissera des traces noires ou une odeur particulière. Des spires pliées et froissées ou des particules conductrices telles que des résidus de soudure peuvent être vues. Ces particules provoquent des courts-circuits entre les spires. Les lamelles ont des bords repliés, appelés coqs, pour se connecter à l'enroulement.

En raison de la violation de ces contacts, les lamelles brûlent.

Autres dommages au collecteur : Ailettes surélevées, usées ou brûlées. Le graphite des balais peut s'accumuler entre les lamelles, ce qui indique également un court-circuit.

Plaques collectrices coudées

Mettez une résistance de 200 ohms. Connectez les cordons de test de l'appareil à deux lamelles adjacentes. Si la résistance est la même entre toutes les plaques adjacentes, alors l'enroulement est en bon état. Si la résistance est inférieure à 1 ohm et très proche de zéro, il y a un court-circuit entre les spires. Si la résistance est au moins deux fois supérieure à la moyenne, il y a une rupture dans les spires d'enroulement. Parfois, lorsqu'il y a une rupture, la résistance est si grande que l'appareil se dérègle. Sur un multimètre analogique, la flèche ira tout à droite. Et en numérique ça ne montrera rien.

Diagnostic de l'enroulement d'induit avec un multimètre

VIDEO

Si vous n'avez pas de testeur, utilisez une ampoule de 12 volts jusqu'à 40 watts.

Prenez deux fils et connectez-les à la lampe.

Faites une coupure sur le fil négatif.

Appliquer une tension aux fils. Fixez les extrémités de l'espace aux plaques collectrices et tournez-le. Si la lumière est allumée sans changer la luminosité, alors il n'y a pas de court-circuit.

Effectuez un test court au fer. Connectez un fil aux lamelles et l'autre au fer du rotor. Puis avec l'arbre. Si le voyant est allumé, il y a une panne à la terre. L'enroulement se ferme sur le boîtier ou l'arbre du rotor.

Cette procédure est similaire au diagnostic avec un multimètre.

Il existe des ancres qui n'ont pas de fils visibles connectés au collecteur en raison d'un remplissage avec un composé opaque ou d'un pansement. Par conséquent, il est difficile de déterminer la commutation sur le collecteur par rapport aux fentes. L'indicateur de virages court-circuités y aidera.

Cet appareil est de petite taille et facile à utiliser.

Vérifiez d'abord l'ancre pour les pauses. Sinon, l'indicateur ne pourra pas détecter un court-circuit. Pour ce faire, mesurez la résistance entre deux lamelles adjacentes avec un testeur. Si la résistance est au moins le double de la moyenne, alors il y a une cassure. S'il n'y a pas de pause, passez à l'étape suivante.

Le régulateur de résistance permet de sélectionner la sensibilité de l'appareil. Il a deux ampoules : rouge et verte. Réglez le régulateur pour que le voyant rouge commence à s'allumer. Sur le corps de l'indicateur se trouvent deux capteurs en forme de points blancs, situés à une distance de 3 centimètres l'un de l'autre. Fixez l'indicateur avec les capteurs à l'enroulement. Faites pivoter l'ancre lentement. Si le voyant rouge s'allume, il y a un court-circuit.

VIDEO

Le dispositif de contrôle d'armature détermine la présence d'une fermeture tour à tour du bobinage. Un inducteur est un transformateur qui n'a qu'un enroulement primaire et un entrefer magnétique découpé dans le noyau.

Schéma du vérificateur d'ancrage

Lorsque nous plaçons le rotor dans cet espace, son enroulement commence à fonctionner comme un enroulement secondaire du transformateur. Allumez l'appareil et placez une plaque métallique telle qu'une règle en métal ou une lame de scie à métaux sur l'ancrage. S'il y a un court-circuit tour à tour, la plaque vibrera ou magnétisera vers le corps de l'armature à cause d'une sursaturation locale de fer. Faites pivoter l'ancre autour de l'axe en déplaçant la plaque de manière à ce qu'elle repose sur différents tours. S'il n'y a pas de fermeture, la plaque se déplacera librement le long du rotor.

VIDEO

En raison de l'ancrage, un tiers des pannes du tournevis se produit. Avec un fonctionnement intensif quotidien, des dysfonctionnements peuvent survenir dès les six premiers mois, par exemple si les balais ne sont pas remplacés à temps. Avec une utilisation avec parcimonie, le tournevis durera un an ou plus.

L'ancre peut être récupérée si l'équilibre n'est pas perturbé. Si, pendant le fonctionnement de l'appareil, un bourdonnement intermittent se fait entendre et qu'il y a une forte vibration, il s'agit d'une violation de l'équilibre. Cette ancre doit être remplacée. Et vous pouvez réparer le bobinage et le collecteur. Les petits courts-circuits sont éliminés. Si une partie importante du bobinage est endommagée, il peut être rebobiné. Meuler les lamelles usées et fortement endommagées, les accumuler ou les souder. De plus, vous ne devez pas entreprendre une réparation d'ancrage si vous n'êtes pas sûr de vos capacités. Mieux vaut le remplacer ou l'emmener à l'atelier.

Au fil du temps, la brosse se développe sur le collecteur. Pour vous en débarrasser, vous devez :

Meulez le collecteur à l'aide de couteaux longitudinaux, c'est-à-dire à l'aide de couteaux.

N'oubliez pas de nettoyer les copeaux du rotor pour éviter un court-circuit.

VIDEO

Avant de démonter l'armature, notez ou dessinez le sens de l'enroulement. Il peut être à gauche ou à droite. Pour le déterminer correctement, regardez à l'extrémité de l'armature du côté du collecteur. Mettez des gants, utilisez des couteaux tranchants ou une scie à métaux. Retirez les extrémités des enroulements. Le collecteur doit être nettoyé, mais il n'est pas nécessaire de le retirer. Avec précaution, sans endommager les isolateurs à fente, défoncez les tiges des parties restantes du bobinage à l'aide d'un marteau et d'un burin à métal.

VIDEO

A l'aide d'une lime, sans endommager le film isolant, enlevez les résidus d'imprégnation. Comptez les conducteurs dans la fente. Calculez le nombre de tours dans la section et mesurez le diamètre du fil. Dessinez un schéma. Découpez les manchons isolants dans du carton et insérez-les dans les rainures.

VIDEO

Après bobinage, souder les conducteurs des tronçons avec les coquelets collecteurs. Vérifiez maintenant le bobinage avec un testeur et un indicateur de court-circuit. Procéder à l'imprégnation.

Après vous être assuré qu'il n'y a pas de problèmes, envoyez l'ancre au four électrique pour qu'elle se réchauffe pour un meilleur écoulement de l'époxy.

Après l'échauffement, placez l'ancre sur la table à un angle pour un meilleur écoulement à travers les fils. Déposez une goutte de résine sur le front et tournez lentement l'ancre. Goutte à goutte jusqu'à ce que la colle apparaisse sur la zone frontale opposée.

Sécher l'ancre à l'air avant la polymérisation

À la fin du processus, broyer légèrement le collecteur. Équilibrez l'ancre avec un équilibrage dynamique et un broyeur. Maintenant, meulez enfin sur le roulement. Il est nécessaire de nettoyer les rainures entre les lamelles et de polir le collecteur. Effectuez une dernière vérification pour les circuits ouverts et les courts-circuits.

La particularité du remontage pour meuleuses à vitesse variable est que le rotor est remonté avec une réserve de marche. La densité de courant affecte la vitesse. La section du fil est surestimée et le nombre de tours est sous-estimé.

Si la panne d'isolation était petite et que vous l'avez trouvée, vous devez nettoyer cet endroit des dépôts de carbone et vérifier la résistance. Si la valeur est normale, isolez les fils avec de l'amiante. Déposer une goutte sur le dessus avec de la colle à séchage rapide type Supermoment. Il s'infiltrera à travers l'amiante et isolera bien le fil.

Si vous n'avez toujours pas trouvé le lieu de la panne d'isolation, essayez de saturer soigneusement l'enroulement avec un vernis isolant électrique imprégnant. Les isolants poinçonnés et non poinçonnés seront imprégnés de ce vernis et deviendront plus résistants. Séchez l'ancre dans un four à gaz à environ 150 degrés. Si cela ne vous aide pas, essayez de rembobiner le bobinage ou de changer l'armature.

Les lamelles sont installées sur une base en plastique. Ils peuvent être effacés jusqu'au cœur. Il ne reste que les bords que les pinceaux ne peuvent pas atteindre.

Un tel collecteur peut être restauré par soudure.

Coupez le nombre requis de lamelles du tuyau ou de la plaque de cuivre à la bonne taille.

Après avoir retiré l'armature des résidus de cuivre, soudez-la avec de l'étain ordinaire avec de l'acide à souder.

Lorsque toutes les lamelles sont soudées, poncez et polissez. Si vous n'avez pas de tour, utilisez une perceuse ou un tournevis. Insérez l'arbre d'armature dans le mandrin. Poncez d'abord avec une lime. Polir ensuite avec du papier de verre zéro. N'oubliez pas de nettoyer les rainures entre les lamelles et de mesurer la résistance.

Il n'y a pas de lamelles complètement endommagées.Pour les restaurer, il est nécessaire d'effectuer une préparation plus approfondie. Fouettez légèrement à travers le collecteur pour nettoyer les plaques.

Plaque collectrice endommagée

Agrandir le lieu avec une perceuse

Si le collecteur est complètement usé, il ne durera pas plus d'un mois d'utilisation active après le soudage. Et les plaques non complètement endommagées après une telle réparation résistent à plusieurs remplacements de brosses et ne sont pas soudées.

Le cuivre réduit est très dur. La durée de vie du collecteur est la même que celle d'un neuf. L'accumulation galvanique peut être utilisée pour restaurer à la fois un collecteur complètement usé et des plaques partiellement endommagées.

Quiconque a déjà eu à travailler avec un marteau perforateur sait à quel point ses conditions de fonctionnement sont difficiles. C'est pourquoi la réparation de poinçons à faire soi-même est une demande si populaire sur Internet. Et aujourd'hui, nous vous dirons absolument tout concernant la réparation de cet outil.

Sans aucun doute, les propriétaires d'équipements aussi coûteux veulent que leurs appareils soient de haute qualité, pour faire leur travail à 100%. Tout d'abord, une utilisation correcte de l'outil vous évitera de graves dommages, dont nous parlerons un peu plus tard. Et, bien sûr, l'appareil a été réparé à temps. Dans le même temps, toute petite panne devrait déjà devenir une source de préoccupation et de préparation à la réparation.

Ainsi, de telles « balises » peuvent être :

Travail instable du poinçon en mode de travail ;

L'apparition de sons étranges lors de l'activation du poinçon ;

L'odeur de brûlé;

La perceuse à percussion ne martèle pas, bien qu'il n'y ait aucune raison apparente à cela.

Dès que quelque chose comme cela arrive à votre équipement, cela signifie qu'il est temps de réparer. Comme tout travail de ce type, il nécessite des soins, une compréhension de la cause de la panne et la connaissance de la manière d'y faire face. Et votre toute première étape dans la réparation consiste à démonter l'outil en ses composants. Pour beaucoup, même cette étape pose des difficultés, et il est donc nécessaire de tout savoir dans les moindres détails - comment, quoi et pourquoi !

VIDEO

Imaginez simplement que votre outil s'arrête soudainement de fonctionner ou que vous ayez besoin de remplacer de toute urgence une pièce défectueuse. Le moyen le plus simple consiste à amener la perceuse à percussion dans un centre de service pour réparation, mais cela prend du temps, ce qui signifie que cela arrêtera votre travail pendant un certain temps. Mais si vous savez comment l'appareil est démonté, il vous sera beaucoup plus facile d'effectuer le reste du travail. De plus, cela entraînera des économies de coûts importantes, car il n'y aura pas besoin de dépenser de l'argent pour payer les services des centres de réparation.

Instructions pour l'analyse de l'outil :

Nous commençons le travail, à partir de l'unité supérieure : d'abord, l'embout en caoutchouc est retiré, puis la rondelle, le ressort, la bille finissent de fonctionner.

Après avoir retiré la boule, dévissez les vis qui maintiennent le boîtier, retirez le couvercle de la poignée, si disponible, et enfin débranchez les fils du stator.

Nous enlevons le porte-balais.

L'étape suivante consiste à séparer la boîte de vitesses et le boîtier jusqu'à ce qu'un espace se forme. C'est par elle que nous récupérerons l'interrupteur.

Après cela, le corps du poinçon est placé verticalement, à l'aide d'un étau, il est fixé et toutes ses pièces sont soigneusement retirées de l'appareil.

Quelle que soit la panne qui vous attend, nettoyez le boîtier - parfois, ce sont la saleté et la poussière qui empêchent l'appareil de fonctionner normalement.

VIDEO

Vous devez être aussi préparé que possible pour réparer un appareil tel qu'un marteau perforateur, ce qui réduira les coûts financiers et de main-d'œuvre au minimum. Ce n'est pas mal si vous êtes plus ou moins familiarisé avec la construction d'un poinçon, vous savez de quelles pièces et assemblages il se compose, ce qui vous permettra de remplacer rapidement une pièce cassée. Le plus souvent, la réparation d'un perforateur se réduit à un remplacement banal des éléments « volants », qui comprennent :

Ancre;

Brosses;

Engrenages ;

Entrées;

roulements;

Câbles réseau;

Commutateurs.

Il convient de noter que le moyen le plus simple de réparer des outils légers, étant donné qu'un tel marteau perforateur est parfait pour les travaux de construction à la maison. ... Mais les pannes d'équipements plus graves sont beaucoup plus difficiles, et seuls des artisans professionnels peuvent les gérer. Dans tous les cas, quelle que soit la classe d'outil qui vous intéresse, trouvez un modèle avec aspirateur - cet appareil vous fera gagner du temps pour le nettoyage, et rendra également votre travail plus sûr, car il réduit la quantité de poussière.

Un autre problème est la panne des enroulements, le rembobinage de l'induit et du démarreur, qui proviennent également de la poussière. La réparation consiste à nettoyer en profondeur et à remplacer les pièces qui ne peuvent pas être réparées. Cependant, la "prévention" est une méthode plus fiable. Pour ce faire, vous devez nettoyer l'appareil toutes les deux semaines, le tremper avec du vernis ou de la graisse. Soit dit en passant, le choix d'un lubrifiant doit être soigneusement réfléchi. Donc, il y a plusieurs règles. Tout d'abord, il est préférable d'acheter une solution du même fabricant (Bosch, Makita, Enkor ), comme le perforateur lui-même, dans ce cas, au niveau de sa composition, l'huile ou le vernis sera idéal. Si une telle composition n'est pas à portée de main, une huile pour moteur diesel est parfaite pour vous.

La deuxième cause de casse la plus courante est l'usure des brosses, quel que soit le coût de votre outil - même les modèles les plus chers sont sujets à ce problème. Il est très facile de les remplacer : nous démontons le perforateur selon le schéma décrit ci-dessus, trouvons les balais usés et mettons des neufs à leur place. Il suffit de déterminer correctement lequel d'entre eux est le mieux utilisé : charbon, graphite ou carbone-graphite. Ainsi, ceux en graphite ont une longue durée de vie, cependant, en raison de la dureté du matériau, le collecteur peut en souffrir. Les éléments en carbone ont une courte durée de vie, mais ils ont un contact de haute qualité avec les autres pièces du marteau perforateur. L'achat de la troisième option est considéré comme optimal et peu coûteux.

Il y a aussi des problèmes avec les éléments mécaniques du dispositif. Chaque modèle est équipé de modes de commutation, et ils échouent souvent, en particulier sur les appareils bon marché. L'algorithme de travail est le même - nous démontons le perforateur, trouvons les pièces cassées, les remplaçons. L'essentiel est d'acheter des articles adaptés à ce modèle. Un problème similaire « hante » souvent les cartouches qui sont exposées à un stress maximal. Tout d'abord, protégez-les de la poussière et de la saleté en rinçant les éléments avec de la graisse. Mais si la cartouche est toujours cassée, nous n'aurons plus qu'à la changer.

VIDEO

Vidéo (cliquez pour lire).

Vous savez maintenant réparer une perceuse à percussion et constatez que la plupart des pannes se résument à un simple nettoyage ou au remplacement de pièces défectueuses. Mais si vous avez démonté l'outil et qu'il n'y a aucune raison apparente, il est préférable de confier l'appareil à un centre de service - les spécialistes trouveront rapidement la cause et l'élimineront.

Évaluez l'article :

Classe

3.2 qui a voté :

84