En détail : bricolage réparation d'une ancre de moteur d'un vrai maître pour le site my.housecope.com.

Contenu

Dans de nombreux appareils ménagers et structures artisanales, des machines électriques de faible puissance sont utilisées comme entraînement. Malgré la grande fiabilité des moteurs électriques, leur défaillance pour un certain nombre de raisons n'est pas rare. Compte tenu du coût relativement élevé de ces appareils, il est plus pratique de les réparer que de les remplacer. Nous suggérons d'envisager la possibilité de rembobiner les moteurs électriques à la maison.

En règle générale, les moteurs CC à collecteur et les moteurs à induction CA sans balais sont utilisés dans la vie quotidienne. C'est la réparation de ces disques que nous allons envisager. Des informations sur le principe de fonctionnement et les caractéristiques de conception des machines asynchrones et collecteurs sont disponibles sur notre site Web.

Quant aux entraînements synchrones, ils ne sont pratiquement pas utilisés dans la vie de tous les jours, ce sujet n'est donc pas abordé dans cette publication.

Tout type de problème moteur peut être mécanique ou électrique. Dans le premier cas, de fortes vibrations et un bruit caractéristique peuvent indiquer un dysfonctionnement, en règle générale, cela indique des problèmes avec le roulement (généralement dans le couvercle d'extrémité). Si le dysfonctionnement n'est pas éliminé à temps, l'arbre peut se bloquer, ce qui entraînera inévitablement une défaillance des enroulements du stator. Dans ce cas, la protection thermique du disjoncteur peut ne pas avoir le temps de se déclencher.

| Vidéo (cliquez pour lire). |

D'après la pratique, dans 90% des pannes de machines asynchrones, des problèmes surviennent avec l'enroulement du stator (circuit ouvert, circuit tour à tour, court-circuit au boîtier). Dans ce cas, l'armature en court-circuit reste généralement en état de fonctionnement. Par conséquent, même avec une nature mécanique des dommages, il est nécessaire de vérifier la partie électrique.

Dans la plupart des cas, le problème peut être détecté par son apparence et son odeur caractéristique (voir Fig. 1). S'il n'est pas possible d'établir empiriquement un dysfonctionnement, on procède à un diagnostic qui débute par un appel de continuité. S'il est trouvé, le moteur est démonté (ce processus sera décrit séparément) et les connexions sont soigneusement inspectées. Lorsque le défaut n'est pas trouvé, il est possible de constater une rupture d'une des bobines, ce qui nécessite un rembobinage.

Si la continuité ne montrait pas de circuit ouvert, vous devez procéder à la mesure de la résistance des enroulements, en tenant compte des nuances suivantes :

- la résistance d'isolement des bobines au boîtier doit tendre vers l'infini ;

- pour un variateur triphasé, les enroulements doivent présenter la même résistance ;

- pour les machines monophasées, la résistance des bobines de démarrage dépasse les indications données des enroulements de travail.

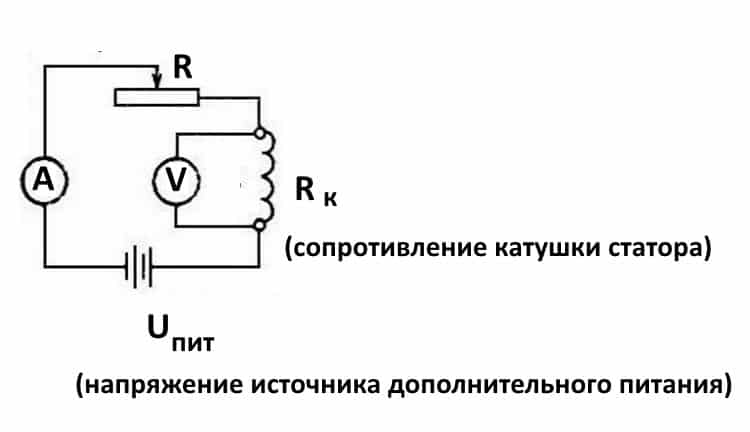

De plus, il convient de garder à l'esprit que la résistance des bobines de stator est assez faible, il n'a donc aucun sens d'utiliser des appareils avec une classe de faible précision pour la mesurer, la plupart des multimètres appartiennent à ceux-ci. La situation peut être corrigée en collectant un simple circuit sur un potentiomètre avec l'ajout d'une source d'alimentation supplémentaire, par exemple une batterie de voiture.

La technique de mesure est la suivante :

- La bobine d'entraînement est reliée au schéma présenté ci-dessus.

- Le potentiomètre règle le courant à 1 A.

- La résistance de la bobine est calculée selon la formule suivante : où RÀ et toiPETE ont été décrits dans la figure 2.R est la résistance du potentiomètre, est la chute de tension aux bornes de la bobine mesurée (indiquée par le voltmètre sur le schéma).

Il convient également de parler de la technique qui vous permet de déterminer l'emplacement de la fermeture tour à tour. Cela se fait comme suit:

Le stator, libéré du rotor, est relié par l'intermédiaire d'un transformateur à une alimentation réduite, après y avoir placé une bille d'acier (par exemple, à partir d'un roulement). Si les bobines fonctionnent, la balle se déplacera cycliquement le long de la surface intérieure sans s'arrêter. S'il y a un court-circuit tour à tour, il "colle" à cet endroit.

Ce type de machine électrique est plus susceptible de connaître des pannes mécaniques. Par exemple, l'essuyage des balais ou le colmatage des contacts du collecteur. Dans de telles situations, les réparations se réduisent au nettoyage du mécanisme de contact ou au remplacement des balais en graphite.

Le test de la partie électrique se réduit à vérifier la résistance de l'enroulement d'induit. Dans ce cas, les sondes de l'appareil à deux contacts adjacents (lamelles) du collecteur, après avoir pris les lectures, la mesure est faite plus loin dans un cercle.

La résistance affichée doit être approximativement la même (en tenant compte de l'erreur de l'instrument). Si un écart important est observé, cela indique qu'il y a un court-circuit entre les spires ou un circuit ouvert, par conséquent, un rembobinage est nécessaire.

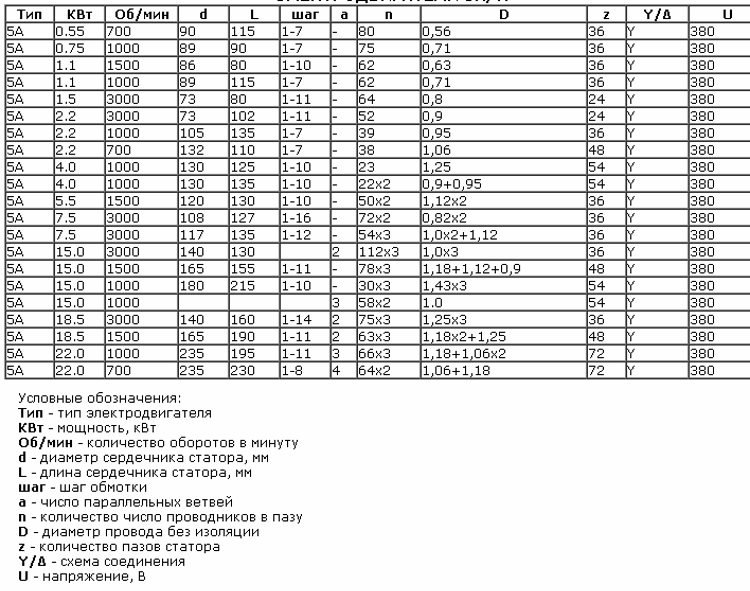

Il s'agit de données de référence, le moyen le plus fiable d'obtenir ces informations est donc de consulter les sources appropriées. Ces données peuvent également être indiquées dans le passeport du produit.

Sur le net vous pouvez trouver des astuces dans lesquelles il est recommandé de recalculer manuellement les tours et de mesurer le diamètre du fil lors du rembobinage. C'est une perte de temps. Il est beaucoup plus simple et fiable de marquer le moteur pour trouver toutes les informations nécessaires, qui indiqueront les paramètres suivants :

- performances nominales (tension, puissance, consommation de courant, vitesse, etc.);

- nombre de fils pour un emplacement ;

- Ø fil (en règle générale, l'isolation n'est pas prise en compte dans cet indicateur);

- des informations sur le diamètre extérieur et intérieur du stator ;

- nombre de rainures;

- avec quel pas le bobinage est effectué;

- dimensions du rotor, etc.

Ci-dessous se trouve un fragment d'un tableau avec des données de bobinage pour les machines électriques de type 5A.

Il est nécessaire d'avertir immédiatement que sans équipement spécial et compétences de travail, le rembobinage des bobines sera très probablement un exercice inutile. D'un autre côté, une expérience négative est aussi une expérience. Comprendre la complexité d'un processus est la meilleure explication de son coût.

On donne un algorithme d'actions pour les machines asynchrones, il est le suivant :

- Débranchez le variateur du secteur (380 ou 220 V).

- Nous démontons le moteur électrique de la structure où il était installé.

- Retirez le carénage du ventilateur de refroidissement arrière.

- Nous démontons la turbine.

- Nous dévissons la fixation des embouts, puis les retirons. Il est conseillé de commencer par la partie avant, après le démontage, le rotor "sortira" facilement du capot arrière.

- Nous sortons le rotor.

Ce processus peut être grandement facilité si vous utilisez un appareil spécial - un extracteur. Avec son aide, il est facile de libérer l'arbre du moteur de la poulie ou de l'engrenage, ainsi que de retirer les couvercles d'extrémité.

Nous ne donnerons pas d'instructions pour le démontage d'un moteur collecteur, car il n'est pas particulièrement différent. La structure de ce type de machine électrique peut être trouvée sur notre site Web.

La séquence d'actions est la suivante :

- À l'aide d'un couteau, retirez les attaches du bandage et le revêtement isolant des connexions de fils. Certaines instructions recommandent de fixer le schéma électrique, par exemple en prenant une photo. Cela n'a pas d'intérêt particulier, puisqu'il s'agit d'une information de référence et qu'il n'est pas gênant de la reconnaître par la marque du moteur.

- À l'aide d'un ciseau, nous abattons les sommets des fils de chaque extrémité du stator.

- Nous libérons les rainures à l'aide d'un poinçon du diamètre approprié.

- Nous nettoyons le stator de la saleté, de la suie, du vernis d'imprégnation.

A ce stade, nous vous recommandons de vous arrêter, de prendre l'affaire et de la confier aux spécialistes. L'auto-démantèlement réduira le coût des travaux de restauration. Comme mentionné ci-dessus, il est assez difficile de rembobiner les bobines de haute qualité sans équipement spécial. Pour comprendre la complexité du procédé, nous décrirons sa technologie, ce qui facilitera le choix.

Le processus comprend les étapes suivantes :

- Installation d'isolateurs dans chaque rainure (manchon).

- L'épaisseur du matériau et ses caractéristiques sont choisies selon l'ouvrage de référence.

- Les données de bobinage sont déterminées par la marque du moteur.

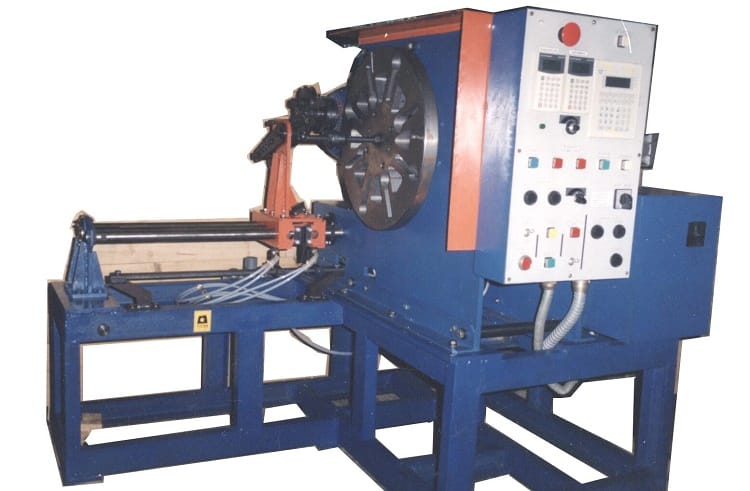

- Sur une machine spéciale, le nombre requis de tours des bobines aléatoires est enroulé. Sur le réseau, vous pouvez trouver des photos et des paramètres de machines à main artisanales, mais la qualité de leur travail est plutôt discutable.

Machine de bobinage lâche

- Les groupes de bobines sont placés dans les rainures, après quoi ils sont sanglés et connectés. Ces processus sont assez complexes et manuels.

- L'imprégnation est en cours. Pour cela, le corps est chauffé à une température de 45°C - 55°C et est complètement immergé dans un récipient avec un vernis d'imprégnation. Cela n'a aucun sens de remplir les fils de vernis, car dans ce cas, il restera encore des vides.

- Après imprégnation, le corps est placé dans une chambre spéciale, où il est séché à une température de 130-135°C.

- Test final des bobines avec un ohmmètre.

- Assemblage et essai (si seulement la carrosserie était transférée pour réparation, et le reste des pièces et fixations).

Si seul le boîtier a été remis pour restauration, nous vous recommandons de vérifier les bobines avant de mettre le moteur en marche.

Le processus de remplacement de l'enroulement d'un moteur à collecteur est quelque peu similaire, à l'exception de petites nuances associées à la caractéristique de conception. Par exemple, l'ancre est envoyée au rembobinage, et non le cas, à condition que le problème ne se pose pas avec les bobines d'excitation. De plus, il existe les différences suivantes :

- Une machine spéciale d'une configuration plus complexe est utilisée pour le bobinage.

- Il est impératif de rainurer, d'équilibrer l'armature (dans la dernière partie du processus), ainsi que de la nettoyer et de la meuler.

- À l'aide d'une fraiseuse spéciale, le collecteur est coupé.

Ces procédés nécessitent un équipement spécial, sans celui-ci, le rebobinage des moteurs électriques est une perte de temps.

Réparation de meuleuse: faites-le vous-même ancre, vidéo, comment vérifier avec un testeur, rembobiner le moteur électrique à la maison

Réparation de broyeur : 4 composants principaux pour la réparation

Réparer un broyeur n'est pas une tâche facile, vous devez connaître toutes les subtilités et les raisons pour lesquelles l'appareil peut tomber en panne. Par exemple, réparer un moteur à induction ou un collecteur d'étincelles n'est pas toujours à la portée d'une personne ordinaire. Et puis vous devez contacter le maître. Afin de comprendre quel est le dispositif du broyeur, vous devez savoir comment fonctionne cette technique. A l'aide de l'électricité, le moteur tourne, qui transmet la rotation à l'arbre grâce à l'engrenage. Au bout de l'arbre se trouve une meule de coupe ou de meulage.

La qualité du travail du broyeur dépend du nombre de tours par minute. Un outil professionnel est capable de développer une vitesse de 1000 tr/min.

La première chose à faire en cas de panne est de démonter l'appareil et de le nettoyer, dans la plupart des cas le broyeur se met en marche.

Si cela ne s'est pas produit, vous devez comprendre exactement où la panne s'est produite. La composition du broyeur peut différer selon le modèle, mais les pièces principales sont les mêmes.

Lors de l'analyse, nous pouvons voir 4 composants :

- Le corps, qui se compose de 2 parties;

- Moteur;

- réducteur ;

- Composant électrique.

Le moteur entraîne l'engrenage, qui à son tour entraîne l'élément de coupe.

Curieusement, dans la plupart des cas, la panne des broyeurs se produit en raison de l'accumulation de poussière et du relâchement du bouton d'alimentation. Par conséquent, vous devez d'abord déterminer l'intégrité de la perceuse électrique, de ses lattes et de la batterie. Tout cela n'est pas si difficile, il suffit de savoir comment fonctionne l'appareil. Si vous avez déjà étudié la structure d'un aspirateur ou d'une machine à laver, cela vous semblera une bagatelle et une vidéo spéciale peut vous aider.

Si vous êtes sûr que l'armature est cassée, vous devrez alors vous procurer le moteur électrique.

Le démontage du moteur doit être effectué le plus soigneusement possible. Débranchez tous les balais et bornes de l'alimentation.

N'oubliez pas qu'avant de changer le bobinage, quel que soit le type d'outil électrique Bosch, Sparky, Makita, Interskol, vous devez établir manuellement les raisons de la panne du broyeur. Pour ce faire, vous serez aidé par le schéma d'enroulement et de réducteur, ainsi qu'un indicateur spécial. Nous sortons le rotor, et avec lui les paliers de support et la roue de refroidissement. Tout cela est un seul et même sujet. Si vous remarquez que la majeure partie du câblage est endommagée et que la balance est déséquilibrée, il est préférable de remplacer complètement ce composant. Le fait que l'équilibre soit perturbé peut être indiqué par l'apparition d'un grondement et d'une vibration dans le mécanisme.

Si l'équilibre de l'ancre n'est pas perturbé et que le problème réside uniquement dans l'enroulement, alors l'ancre doit être restaurée. Le travail consistera à rembobiner la bobine vous-même, tout doit être fait avec soin avec patience et précision. Si l'équilibrage de la machine d'angle fonctionne par intermittence, vous devez d'abord le vérifier avec un testeur. Dans le cas où la rainure présente des données différentes, il ne sera pas possible de réparer le moteur électrique lui-même. Mais un remplacement aidera à le restaurer.

Afin de remplacer le rembobinage dans l'ancre, vous aurez besoin de :

- Les nouveaux fils à enrouler doivent être des conducteurs en cuivre dont le diamètre correspondra aux fils précédents;

- Papier diélectrique pour l'isolation des enroulements;

- Vernis pour remplir les bobines;

- Fer à souder avec soudure et colophane.

Avant de rembobiner, vous devez compter les tours de fil et appliquer la même quantité dans le nouvel enroulement.

Si le problème ne concerne pas le démarreur, l'engrenage, mais que vous trouvez un problème dans le bobinage, vous devrez alors acheter du cuivre et faire appel à un extracteur de collecteur. Pour commencer, un testeur de continuité est effectué, un multimètre vous aidera à sonner et, pour vérifier le fonctionnement de l'appareil, utilisez un transformateur à courte durée d'action. Ainsi, vous pouvez trouver les bonnes actions et les bons outils pour maîtriser le broyeur.

Le processus lui-même comprend les étapes suivantes :

- Élimination de l'ancien bobinage. Il doit être soigneusement retiré et n'endommagera pas le boîtier métallique de l'ancre elle-même. Si vous trouvez des rayures ou des bavures, elles doivent être aplanies avec du papier de verre ou un fer à souder. Parfois, pour que le corps soit complètement nettoyé, un brûleur est utilisé.

- Préparation pour connecter de nouveaux fils. Il n'est pas nécessaire de retirer le collecteur lui-même. Il faudra inspecter la lamelle et mesurer la résistance des contacts existants par rapport au boîtier avec un multimètre. L'indicateur doit être d'environ 0,25 Mohm.

- Élimination des vieux fils.Les restes doivent être soigneusement enlevés et des rainures coupées dans les contacts. Plus tard, ils seront nécessaires pour insérer les fils de la bobine.

- Pose des manches. Les manchons sont en carton de type électrique, c'est un matériau dont l'épaisseur n'excède pas 3 mm. La quantité requise est coupée et insérée dans les rainures d'ancrage.

- Rembobiner. L'extrémité du câblage doit être soudée à l'extrémité de la lamelle et enroulée dans le sens inverse des aiguilles d'une montre en cercle. La même action est répétée pour tous les bacs.

- Contrôle qualité. Une fois tous les enroulements effectués, utilisez un multimètre pour vérifier les courts-circuits ou les ruptures.

- Traitements finaux. La bobine finie est traitée avec de la résine époxy ou du vernis. À la maison, le travail fini est séché au four. Vous pouvez utiliser un vernis qui sèche plus rapidement.

Il peut sembler que le travail est difficile. Nous nous empressons de vous assurer qu'il n'y en a pas, cependant, vous devrez y consacrer beaucoup de temps et d'efforts.

L'ancre est la partie sur laquelle une grande quantité de saleté s'accumule le plus souvent. Si le broyeur présente des dysfonctionnements, ils peuvent être identifiés en utilisant indépendamment un multimètre ou, en d'autres termes, un ampèremètre.

La vérification commence par le fait que vous devez trouver le composant défectueux. Si votre appareil est complètement en panne, cela peut être la preuve de l'effritement des brosses ou d'une couche de diélectrique détruite qui se trouve entre les plaques. Si vous observez des étincelles à l'intérieur, cela signifie que les collecteurs de courant du broyeur sont endommagés.

Quel que soit le résultat obtenu lors de l'examen, vous devez vérifier la résistance. Il doit être le même pour chacune des mesures.

Si les indicateurs montrent un écart, cela indique une violation de la connexion des bobines et un mauvais ajustement des balais.

Faites attention aux brosses, leur usure doit être la même, et s'il y a des rayures, elles doivent être remplacées par des neuves. Si vous n'avez trouvé aucun dysfonctionnement, vous devez mesurer la résistance au niveau de la lamelle et de la bobine.

Comme vous avez pu le découvrir dans notre article, la meuleuse d'angle n'est pas une structure complexe, car elle ne comprend que 4 parties. Mais il est assez difficile d'identifier la véritable cause de la panne, et il s'est avéré qu'il s'agit le plus souvent d'une attitude négligente envers l'outil. Pour éviter cela, prenez soin de votre instrument, mais si l'appareil est en panne, prenez le temps et suivez nos instructions pour le remettre en état de marche.

L'ancre de la meuleuse est la plus exposée aux charges thermiques, mécaniques et électromagnétiques. Par conséquent, il s'agit d'une cause fréquente de défaillance d'un outil et, par conséquent, il doit souvent être réparé. Comment vérifier les performances de l'ancre et fixer l'élément de vos propres mains - dans notre article.

L'armature du moteur du broyeur est un enroulement conducteur et un circuit magnétique, dans lequel l'arbre de rotation est enfoncé. Il a un engrenage d'entraînement à une extrémité et un collecteur avec des lamelles à l'autre. Le circuit magnétique est constitué de rainures et de plaques souples recouvertes de vernis pour s'isoler les unes des autres.

Dans les rainures, selon un schéma spécial, deux conducteurs de l'enroulement d'induit sont posés. Chaque conducteur fait un demi-tour dont les extrémités sont reliées par paires sur des lamelles. Le début du premier tour et la fin du dernier sont dans la même rainure, ils sont donc fermés sur une lamelle.

Types de dysfonctionnements de l'armature :

Si l'induit est défectueux, le moteur surchauffe, l'isolation du bobinage fond, les spires sont court-circuitées. Les contacts reliant l'enroulement d'induit aux plaques collectrices sont dessoudés. L'alimentation est coupée et le moteur s'arrête de tourner.

- visuellement;

- multimètre;

- ampoule;

- appareils spéciaux.

Avant de prendre l'appareil pour diagnostic, inspectez l'ancrage.Il peut être endommagé. Si le câblage fond, le vernis isolant brûlé laissera des traces noires ou une odeur particulière. Des spires pliées et froissées ou des particules conductrices telles que des résidus de soudure peuvent être vues. Ces particules provoquent des courts-circuits entre les spires. Les lamelles ont des bords repliés, appelés coqs, pour se connecter à l'enroulement.

En raison de la violation de ces contacts, les lamelles brûlent.

Autres dommages au collecteur : Ailettes surélevées, usées ou brûlées. Le graphite des balais peut s'accumuler entre les lamelles, ce qui indique également un court-circuit.

- Mettez une résistance de 200 ohms. Connectez les cordons de test de l'appareil à deux lamelles adjacentes. Si la résistance est la même entre toutes les plaques adjacentes, alors l'enroulement est en bon état. Si la résistance est inférieure à 1 ohm et très proche de zéro, il y a un court-circuit entre les spires. Si la résistance est au moins deux fois supérieure à la moyenne, il y a une rupture dans les spires d'enroulement. Parfois, lorsqu'il y a une rupture, la résistance est si grande que l'appareil se dérègle. Sur un multimètre analogique, la flèche ira tout à droite. Et en numérique ça ne montrera rien.

Si vous n'avez pas de testeur, utilisez une ampoule de 12 volts jusqu'à 40 watts.

- Prenez deux fils et connectez-les à la lampe.

- Faites une coupure sur le fil négatif.

- Appliquer une tension aux fils. Fixez les extrémités de l'espace aux plaques collectrices et tournez-le. Si la lumière est allumée sans changer la luminosité, alors il n'y a pas de court-circuit.

- Effectuez un test court au fer. Connectez un fil aux lamelles et l'autre au fer du rotor. Puis avec l'arbre. Si le voyant est allumé, il y a une panne à la terre. L'enroulement se ferme sur le boîtier ou l'arbre du rotor.

Cette procédure est similaire au diagnostic avec un multimètre.

Il existe des ancres qui n'ont pas de fils visibles connectés au collecteur en raison d'un remplissage avec un composé opaque ou d'un pansement. Par conséquent, il est difficile de déterminer la commutation sur le collecteur par rapport aux fentes. L'indicateur de virages court-circuités y aidera.

Cet appareil est de petite taille et facile à utiliser.

Vérifiez d'abord l'ancre pour les pauses. Sinon, l'indicateur ne pourra pas détecter un court-circuit. Pour ce faire, mesurez la résistance entre deux lamelles adjacentes avec un testeur. Si la résistance est au moins le double de la moyenne, alors il y a une cassure. S'il n'y a pas de pause, passez à l'étape suivante.

Le régulateur de résistance permet de sélectionner la sensibilité de l'appareil. Il a deux ampoules : rouge et verte. Réglez le régulateur pour que le voyant rouge commence à s'allumer. Sur le corps de l'indicateur se trouvent deux capteurs en forme de points blancs, situés à une distance de 3 centimètres l'un de l'autre. Fixez l'indicateur avec les capteurs à l'enroulement. Faites pivoter l'ancre lentement. Si le voyant rouge s'allume, il y a un court-circuit.

Le dispositif de contrôle d'armature détermine la présence d'une fermeture tour à tour du bobinage. Un inducteur est un transformateur qui n'a qu'un enroulement primaire et un entrefer magnétique découpé dans le noyau.

Lorsque nous plaçons le rotor dans cet espace, son enroulement commence à fonctionner comme un enroulement secondaire du transformateur. Allumez l'appareil et placez une plaque métallique telle qu'une règle en métal ou une lame de scie à métaux sur l'ancrage. S'il y a un court-circuit tour à tour, la plaque vibrera ou magnétisera vers le corps de l'armature à cause d'une sursaturation locale de fer. Faites pivoter l'ancre autour de l'axe en déplaçant la plaque de manière à ce qu'elle repose sur différents tours. S'il n'y a pas de fermeture, la plaque se déplacera librement le long du rotor.

En raison de l'ancrage, un tiers des pannes du tournevis se produit. Avec un fonctionnement intensif quotidien, des dysfonctionnements peuvent survenir dès les six premiers mois, par exemple si les balais ne sont pas remplacés à temps. Avec une utilisation avec parcimonie, le tournevis durera un an ou plus.

L'ancre peut être récupérée si l'équilibre n'est pas perturbé.Si, pendant le fonctionnement de l'appareil, un bourdonnement intermittent se fait entendre et qu'il y a une forte vibration, il s'agit d'une violation de l'équilibre. Cette ancre doit être remplacée. Et vous pouvez réparer le bobinage et le collecteur. Les petits courts-circuits sont éliminés. Si une partie importante du bobinage est endommagée, il peut être rebobiné. Meuler les lamelles usées et fortement endommagées, les accumuler ou les souder. De plus, vous ne devez pas entreprendre une réparation d'ancrage si vous n'êtes pas sûr de vos capacités. Mieux vaut le remplacer ou l'emmener à l'atelier.

Au fil du temps, la brosse se développe sur le collecteur. Pour vous en débarrasser, vous devez :

-

Meulez le collecteur à l'aide de couteaux longitudinaux, c'est-à-dire à l'aide de couteaux.

N'oubliez pas de nettoyer les copeaux du rotor pour éviter un court-circuit.

Avant de démonter l'armature, notez ou dessinez le sens de l'enroulement. Il peut être à gauche ou à droite. Pour le déterminer correctement, regardez à l'extrémité de l'armature du côté du collecteur. Mettez des gants, utilisez des couteaux tranchants ou une scie à métaux. Retirez les extrémités des enroulements. Le collecteur doit être nettoyé, mais il n'est pas nécessaire de le retirer. Avec précaution, sans endommager les isolateurs à fente, défoncez les tiges des parties restantes du bobinage à l'aide d'un marteau et d'un burin à métal.

A l'aide d'une lime, sans endommager le film isolant, enlevez les résidus d'imprégnation. Comptez les conducteurs dans la fente. Calculez le nombre de tours dans la section et mesurez le diamètre du fil. Dessinez un schéma. Découpez les manchons isolants dans du carton et insérez-les dans les rainures.

Après bobinage, souder les conducteurs des tronçons avec les coquelets collecteurs. Vérifiez maintenant le bobinage avec un testeur et un indicateur de court-circuit. Procéder à l'imprégnation.

- Après vous être assuré qu'il n'y a pas de problèmes, envoyez l'ancre au four électrique pour qu'elle se réchauffe pour un meilleur écoulement de l'époxy.

- Après l'échauffement, placez l'ancre sur la table à un angle pour un meilleur écoulement à travers les fils. Déposez une goutte de résine sur le front et tournez lentement l'ancre. Goutte à goutte jusqu'à ce que la colle apparaisse sur la zone frontale opposée.

À la fin du processus, broyer légèrement le collecteur. Équilibrez l'ancre avec un équilibrage dynamique et un broyeur. Maintenant, meulez enfin sur le roulement. Il est nécessaire de nettoyer les rainures entre les lamelles et de polir le collecteur. Effectuez une dernière vérification pour les circuits ouverts et les courts-circuits.

La particularité du remontage pour meuleuses à vitesse variable est que le rotor est remonté avec une réserve de marche. La densité de courant affecte la vitesse. La section du fil est surestimée et le nombre de tours est sous-estimé.

Si la panne d'isolation était petite et que vous l'avez trouvée, vous devez nettoyer cet endroit des dépôts de carbone et vérifier la résistance. Si la valeur est normale, isolez les fils avec de l'amiante. Déposer une goutte sur le dessus avec de la colle à séchage rapide type Supermoment. Il s'infiltrera à travers l'amiante et isolera bien le fil.

Si vous n'avez toujours pas trouvé le lieu de la panne d'isolation, essayez de saturer soigneusement l'enroulement avec un vernis isolant électrique imprégnant. Les isolants poinçonnés et non poinçonnés seront imprégnés de ce vernis et deviendront plus résistants. Séchez l'ancre dans un four à gaz à environ 150 degrés. Si cela ne vous aide pas, essayez de rembobiner le bobinage ou de changer l'armature.

Les lamelles sont installées sur une base en plastique. Ils peuvent être effacés jusqu'au cœur. Il ne reste que les bords que les pinceaux ne peuvent pas atteindre.

Un tel collecteur peut être restauré par soudure.

- Coupez le nombre requis de lamelles du tuyau ou de la plaque de cuivre à la bonne taille.

- Après avoir retiré l'armature des résidus de cuivre, soudez-la avec de l'étain ordinaire avec de l'acide à souder.

- Lorsque toutes les lamelles sont soudées, poncez et polissez. Si vous n'avez pas de tour, utilisez une perceuse ou un tournevis. Insérez l'arbre d'armature dans le mandrin. Poncez d'abord avec une lime. Polir ensuite avec du papier de verre zéro. N'oubliez pas de nettoyer les rainures entre les lamelles et de mesurer la résistance.

- Il n'y a pas de lamelles complètement endommagées. Pour les restaurer, il est nécessaire d'effectuer une préparation plus approfondie.Fouettez légèrement à travers le collecteur pour nettoyer les plaques.

Pour vérifier l'ancrage d'un moteur électrique à la maison, vous devez tout d'abord connaître les bases de l'électrotechnique. Deuxièmement, il suffit d'examiner attentivement l'ancre et le moteur dans son ensemble. Si tout est en ordre, c'est bien, si des dommages à l'armature elle-même ou aux enroulements sont visibles, vous devez alors recourir au rembobinage. Parfois, vous devez utiliser un multimètre pour "sonner" chaque enroulement séparément pour un circuit ouvert, des enroulements adjacents entre eux et le boîtier, afin de déterminer s'il y a un court-circuit.

L'inspection donnera également une idée de la façon d'enrouler le bobinage, dans quelle direction. Certains calculs, tenant compte de la taille et de la forme du stator et du rotor, des rainures et des lamelles, donneront des informations sur la taille de l'enroulement, le nombre de tours. La section transversale du fil peut être trouvée dans les données du passeport. Sinon, vous pouvez recourir à Internet ou faire un calcul approprié en fonction des données disponibles : la tension du réseau (220 V), la taille et la forme des bases du moteur électrique, etc. De plus, les moteurs peuvent être monophasé, triphasé. Ces paramètres doivent également être pris en compte lors du travail. La forme des bobinages doit également correspondre à celle d'origine, sortie d'usine :

Ensuite, vous devez enrouler les enroulements. L'emballage peut le faire à la main ou utiliser une machine spéciale qui peut être fabriquée en usine ou assemblée à la maison. La précision est la clé... Chaque enroulement doit reproduire exactement le précédent à tous égards et être son remplacement complet. C'est maintenant une procédure responsable - l'enroulement fini doit être installé dans les rainures dans lesquelles l'isolant a été précédemment posé. Il s'agit généralement de carton ou de papier spécialement conçu pour les appareils électriques.

Chaque tour de l'enroulement doit être bien ajusté contre les autres tours. Un écart important entre eux peut entraîner une différence de puissance du moteur ainsi qu'une augmentation de la taille de l'enroulement. Ensuite, il sera beaucoup plus difficile de poser l'enroulement dans les rainures. Après avoir bien posé un enroulement dans les rainures correspondantes, nous procédons au travail avec l'autre, et ainsi de suite dans l'ordre selon le schéma d'origine, qu'il est préférable d'écrire ou de dessiner lors du démontage de l'appareil.

Parfois, il arrive que le fil de la section requise ne soit pas à portée de main. Ensuite, vous pouvez utiliser un fil dont la section transversale est approximativement égale à celle requise.Bien entendu, dans ce cas, un calcul devra être effectué afin de connaître le nombre exact de tours pour la puissance moteur requise et le niveau de consommation électrique requis. Avec une plus grande surface, la résistance dans le fil diminue et le débit augmente en conséquence - plus de courant traverse un tel conducteur. Par conséquent, les tours peuvent être réduits (selon les résultats des calculs). Avec une section transversale plus petite, il devrait y avoir plus de tours que l'original.

Après la procédure de pose des enroulements, nous assemblons le moteur électrique. Soit dit en passant, le collecteur doit être installé à l'avance; la soudure des fils doit également être effectuée immédiatement après la pose du bobinage. Un fragment de l'arbre entre le collecteur et l'induit d'un côté doit être isolé, ainsi qu'entre l'induit et le corps de l'autre côté, afin d'éviter un court-circuit.

- un qui est séché naturellement;

- pour le second type, il est nécessaire d'avoir une étuve pour le séchage à des températures plus élevées.

Par conséquent, le deuxième type de vernis est plus souvent utilisé dans l'industrie et les services, où il est possible et nécessaire d'installer un tel four. Si vous choisissez toujours le deuxième type de vernis à la maison et que le moteur électrique est de petite taille, vous pouvez utiliser le four en le réglant à une température de 80 à 90 degrés Celsius.

Ensuite, nous effectuons la procédure de vérification. Tout d'abord, vous devez "sonner" à nouveau l'appareil, comme décrit au début de l'article lors du diagnostic d'un problème. Il est nécessaire d'exclure la possibilité de rupture, de manque de contact et de court-circuit de quelque nature que ce soit. Si le moteur réussit ces contrôles, il est temps de procéder au contrôle des performances. Pour ce faire, ne le connectez pas immédiatement à l'alimentation électrique existante. Dans les installations industrielles, la tension est de 380 V. C'est beaucoup. Utilisez un transformateur abaisseur pour tester le fonctionnement du moteur.

S'il tourne sans problème, ne fume pas, alors le travail est fait correctement. Le moteur peut être utilisé comme prévu.

Ainsi, les instructions pour rembobiner un moteur électrique à la maison sont complètes. Bonne chance à tous dans de nouvelles réalisations!

Réparation de meuleuse: faites-le vous-même ancre, vidéo, comment vérifier avec un testeur, rembobiner le moteur électrique à la maison

Réparation de broyeur : 4 composants principaux pour la réparation

Réparer un broyeur n'est pas une tâche facile, vous devez connaître toutes les subtilités et les raisons pour lesquelles l'appareil peut tomber en panne. Par exemple, réparer un moteur à induction ou un collecteur d'étincelles n'est pas toujours à la portée d'une personne ordinaire. Et puis vous devez contacter le maître. Afin de comprendre quel est le dispositif du broyeur, vous devez savoir comment fonctionne cette technique. A l'aide de l'électricité, le moteur tourne, qui transmet la rotation à l'arbre grâce à l'engrenage. Au bout de l'arbre se trouve une meule de coupe ou de meulage.

La qualité du travail du broyeur dépend du nombre de tours par minute. Un outil professionnel est capable de développer une vitesse de 1000 tr/min.

La première chose à faire en cas de panne est de démonter l'appareil et de le nettoyer, dans la plupart des cas le broyeur se met en marche.

Si cela ne s'est pas produit, vous devez comprendre exactement où la panne s'est produite. La composition du broyeur peut différer selon le modèle, mais les pièces principales sont les mêmes.

Lors de l'analyse, nous pouvons voir 4 composants :

- Le corps, qui se compose de 2 parties;

- Moteur;

- réducteur ;

- Composant électrique.

Le moteur entraîne l'engrenage, qui à son tour entraîne l'élément de coupe.

Curieusement, dans la plupart des cas, la panne des broyeurs se produit en raison de l'accumulation de poussière et du relâchement du bouton d'alimentation. Par conséquent, vous devez d'abord déterminer l'intégrité de la perceuse électrique, de ses lattes et de la batterie. Tout cela n'est pas si difficile, il suffit de savoir comment fonctionne l'appareil. Si vous avez déjà étudié la structure d'un aspirateur ou d'une machine à laver, cela vous semblera une bagatelle et une vidéo spéciale peut vous aider.

Si vous êtes sûr que l'armature est cassée, vous devrez alors vous procurer le moteur électrique.

Le démontage du moteur doit être effectué le plus soigneusement possible. Débranchez tous les balais et bornes de l'alimentation.

N'oubliez pas qu'avant de changer le bobinage, quel que soit le type d'outil électrique Bosch, Sparky, Makita, Interskol, vous devez établir manuellement les raisons de la panne du broyeur. Pour ce faire, vous serez aidé par le schéma d'enroulement et de réducteur, ainsi qu'un indicateur spécial. Nous sortons le rotor, et avec lui les paliers de support et la roue de refroidissement. Tout cela est un seul et même sujet. Si vous remarquez que la majeure partie du câblage est endommagée et que la balance est déséquilibrée, il est préférable de remplacer complètement ce composant. Le fait que l'équilibre soit perturbé peut être indiqué par l'apparition d'un grondement et d'une vibration dans le mécanisme.

Si l'équilibre de l'ancre n'est pas perturbé et que le problème réside uniquement dans l'enroulement, alors l'ancre doit être restaurée. Le travail consistera à rembobiner la bobine vous-même, tout doit être fait avec soin avec patience et précision. Si l'équilibrage de la machine d'angle fonctionne par intermittence, vous devez d'abord le vérifier avec un testeur. Dans le cas où la rainure présente des données différentes, il ne sera pas possible de réparer le moteur électrique lui-même. Mais un remplacement aidera à le restaurer.

Afin de remplacer le rembobinage dans l'ancre, vous aurez besoin de :

- Les nouveaux fils à enrouler doivent être des conducteurs en cuivre dont le diamètre correspondra aux fils précédents;

- Papier diélectrique pour l'isolation des enroulements;

- Vernis pour remplir les bobines;

- Fer à souder avec soudure et colophane.

Avant de rembobiner, vous devez compter les tours de fil et appliquer la même quantité dans le nouvel enroulement.

Si le problème ne concerne pas le démarreur, l'engrenage, mais que vous trouvez un problème dans le bobinage, vous devrez alors acheter du cuivre et faire appel à un extracteur de collecteur. Pour commencer, un testeur de continuité est effectué, un multimètre vous aidera à sonner et, pour vérifier le fonctionnement de l'appareil, utilisez un transformateur à courte durée d'action. Ainsi, vous pouvez trouver les bonnes actions et les bons outils pour maîtriser le broyeur.

Le processus lui-même comprend les étapes suivantes :

- Élimination de l'ancien bobinage. Il doit être soigneusement retiré et n'endommagera pas le boîtier métallique de l'ancre elle-même. Si vous trouvez des rayures ou des bavures, elles doivent être aplanies avec du papier de verre ou un fer à souder. Parfois, pour que le corps soit complètement nettoyé, un brûleur est utilisé.

- Préparation pour connecter de nouveaux fils. Il n'est pas nécessaire de retirer le collecteur lui-même. Il faudra inspecter la lamelle et mesurer la résistance des contacts existants par rapport au boîtier avec un multimètre. L'indicateur doit être d'environ 0,25 Mohm.

- Élimination des vieux fils.Les restes doivent être soigneusement enlevés et des rainures coupées dans les contacts. Plus tard, ils seront nécessaires pour insérer les fils de la bobine.

- Pose des manches. Les manchons sont en carton de type électrique, c'est un matériau dont l'épaisseur n'excède pas 3 mm. La quantité requise est coupée et insérée dans les rainures d'ancrage.

- Rembobiner. L'extrémité du câblage doit être soudée à l'extrémité de la lamelle et enroulée dans le sens inverse des aiguilles d'une montre en cercle. La même action est répétée pour tous les bacs.

- Contrôle qualité. Une fois tous les enroulements effectués, utilisez un multimètre pour vérifier les courts-circuits ou les ruptures.

- Traitements finaux. La bobine finie est traitée avec de la résine époxy ou du vernis. À la maison, le travail fini est séché au four. Vous pouvez utiliser un vernis qui sèche plus rapidement.

Il peut sembler que le travail est difficile. Nous nous empressons de vous assurer qu'il n'y en a pas, cependant, vous devrez y consacrer beaucoup de temps et d'efforts.

L'ancre est la partie sur laquelle une grande quantité de saleté s'accumule le plus souvent. Si le broyeur présente des dysfonctionnements, ils peuvent être identifiés en utilisant indépendamment un multimètre ou, en d'autres termes, un ampèremètre.

La vérification commence par le fait que vous devez trouver le composant défectueux. Si votre appareil est complètement en panne, cela peut être la preuve de l'effritement des brosses ou d'une couche de diélectrique détruite qui se trouve entre les plaques. Si vous observez des étincelles à l'intérieur, cela signifie que les collecteurs de courant du broyeur sont endommagés.

Quel que soit le résultat obtenu lors de l'examen, vous devez vérifier la résistance. Il doit être le même pour chacune des mesures.

Si les indicateurs montrent un écart, cela indique une violation de la connexion des bobines et un mauvais ajustement des balais.

Faites attention aux brosses, leur usure doit être la même, et s'il y a des rayures, elles doivent être remplacées par des neuves. Si vous n'avez trouvé aucun dysfonctionnement, vous devez mesurer la résistance au niveau de la lamelle et de la bobine.

| Vidéo (cliquez pour lire). |

Comme vous avez pu le découvrir dans notre article, la meuleuse d'angle n'est pas une structure complexe, car elle ne comprend que 4 parties. Mais il est assez difficile d'identifier la véritable cause de la panne, et il s'est avéré qu'il s'agit le plus souvent d'une attitude négligente envers l'outil. Pour éviter cela, prenez soin de votre instrument, mais si l'appareil est en panne, prenez le temps et suivez nos instructions pour le remettre en état de marche.

Machine de bobinage lâche

Machine de bobinage lâche