En détail : réparation à faire soi-même du mécanisme de percussion d'une perceuse par un vrai maître pour le site my.housecope.com.

Le marteau perforateur est uniquement capable d'effectuer un perçage conventionnel avec un marteau. La boîte de vitesses de tels dispositifs peut avoir une ou deux vitesses. Comme fonctions supplémentaires, il y a la marche arrière et la possibilité d'ajuster la vitesse de ralenti souhaitée.

Une perceuse à percussion a deux engrenages hélicoïdaux qui entrent en contact pendant le fonctionnement normal de la perceuse. Lorsque le perçage au marteau est nécessaire, un engrenage se déplace, créant ainsi un espace avec l'engrenage devant. De plus, l'engrenage arrière reste immobile et celui de devant commence à glisser le long des dents et à déplacer la cartouche de haut en bas. C'est ainsi que l'impact est créé avec de nombreuses perceuses à percussion. De plus, le nombre de tels coups peut être de 40 000 par minute.

Il est à noter que la fonction d'impact de la perceuse ne doit être utilisée que dans les cas les plus urgents. Si la perceuse est constamment utilisée avec la fonction d'impact, le mécanisme d'impact peut très rapidement tomber en panne. Tout tourne autour des engrenages, qui tôt ou tard grincent et le mode de fonctionnement par choc disparaîtra.

Perceuse électrique :

Un outil tel qu'un marteau perforateur est un outil indispensable dans la construction. Par exemple, elle peut percer une brique sans aucun problème. Comme pour le béton, les performances d'un marteau perforateur dépendent de la qualité du béton dans lequel vous souhaitez percer un trou.

Disons qu'avec un béton de qualité 300, à partir duquel les cloisons internes des locaux sont généralement érigées, une perceuse à percussion fait un excellent travail. Mais on ne peut pas en dire autant du béton 400e, utilisé dans la construction de murs porteurs. Dans ce cas, il est nécessaire d'utiliser un perforateur.

| Vidéo (cliquez pour lire). |

Une perceuse électrique est l'outil électrique le plus demandé pour toute réparation, elle tombe donc souvent en panne en raison d'une utilisation fréquente et intensive. Si vous avez des compétences de base et de l'expérience dans la réparation de tels outils, il ne sera pas difficile de réparer une perceuse.

Dysfonctionnements possibles du marteau perforateur

Il peut y avoir plusieurs raisons aux pannes de ce type d'outil, il existe une opinion selon laquelle la raison principale est un mauvais fonctionnement de la perceuse ou le manque de fermeté de l'outil, c'est pourquoi son intérieur est constitué de composants de mauvaise qualité. D'autres raisons plus techniques incluent :

Défaillance de la partie mobile du moteur électrique, de son stator ou de son induit ;

Défaillance des roulements ;

Rupture du bouton (régulateur de vitesse);

Rupture de l'interrupteur de marche arrière ;

L'usure des balais collecteurs et leur brûlage ;

Fil cassé dans le cordon, dans la perceuse elle-même ou sur la bobine du moteur elle-même ;

Dommages à la boîte de vitesses ou à l'auto-mandrin.

Comment trouver la panne

Afin de comprendre la raison de la panne, il arrive parfois qu'elle ne soit pas immédiatement visible, par exemple, la perceuse ne tourne tout simplement pas. L'inspection commence par le cordon d'alimentation, souvent en raison d'une utilisation intensive, le cordon est interrompu soit au niveau de la prise, soit ailleurs. Inspectez également le bouton et diverses commandes. Essayer de lancer la cartouche.

Ceci termine toutes les procédures de diagnostic, la perceuse doit être démontée afin d'y accéder et de l'inspecter de l'intérieur. Pour ce faire, dévissez (toutes) les vis autour du périmètre du corps de la perceuse et retirez la moitié supérieure du corps. Lorsque vous dévissez les vis, faites attention à leur longueur et rappelez-vous dans quel trou se trouvaient les vis de quelle longueur, il est plus facile de les laisser immédiatement dans la partie retirée du boîtier.

Nous inspectons le câble d'alimentation et le câblage interne pour les brûlures, les ruptures et la fiabilité de la connexion de contact. À l'endroit où le câble d'alimentation pénètre dans le corps de la perceuse, vous pouvez souvent voir une couche externe d'isolation endommagée, sa rupture et le câble d'alimentation lui-même est finalement tordu.

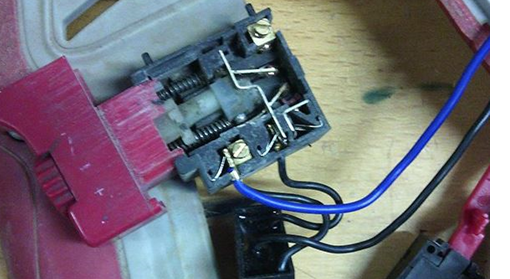

Si vous avez un bouton ou un interrupteur de marche arrière défectueux, il est plus facile de le remplacer par un neuf. Vous pouvez bien sûr démonter, nettoyer les contacts, mais le montage sera fastidieux, il y a beaucoup de petites pièces et ressorts que tout le monde s'efforce de faire sortir.

L'un des types de dommages les plus courants est l'usure des balais du moteur, ils peuvent être facilement remplacés à la maison. Parfois, les brosses peuvent être remplacées sans démonter le corps de la perceuse, si la conception le permet.

Pour certains modèles, il suffit de dévisser les bouchons des fenêtres d'installation et d'installer de nouvelles brosses. Pour les autres modèles, le démontage du corps est nécessaire pour le remplacement, dans ce cas, il est nécessaire de retirer soigneusement les porte-balais et d'en retirer les balais usés.

Un symptôme typique d'un dysfonctionnement des balais électriques est un arc puissant et un fonctionnement instable du moteur électrique lorsqu'il fonctionne par intermittence ou par à-coups. Qui vient du contact électrique intermittent entre les balais et les plaques sur le collecteur.

Vous ne devez pas non plus laisser les brosses s'user à une taille minimale. Ceci est dangereux car l'écart entre le balai et les plaques collectrices peut augmenter. En conséquence, une augmentation des étincelles se produit, les plaques collectrices deviennent très chaudes et peuvent "s'éloigner" de la base du collecteur, ce qui entraînera la nécessité de remplacer l'armature.

Il est nécessaire de nettoyer régulièrement les plaques collectrices des dépôts de carbone et de vérifier constamment la tension des brosses sur le tambour collecteur. D'autres dysfonctionnements de la partie électrique peuvent se manifester sous la forme d'un manque de rotation du moteur de la perceuse, lorsqu'il n'y a aucun signe de démarrage du moteur (aucun bourdonnement n'est entendu).

Si la perceuse ne s'allume pas et que son mandrin tourne facilement avec l'effort habituel, alors nous pouvons très probablement supposer que la partie électrique est défectueuse.

La spécificité de la raison est vérifiée dès qu'elle est disponible, le cordon d'alimentation, le bouton de contrôle de vitesse, le condensateur de démarrage et les enroulements du moteur sont vérifiés, tout est simplement sonné avec un multimètre en mode résistance.

Parmi les défauts électriques, on peut noter une rupture d'ancre. La rupture de l'armature ou du stator se produit pour deux raisons - un fonctionnement incorrect et un fil de bobinage de mauvaise qualité. Les meilleurs fabricants de renommée mondiale utilisent du fil à double isolation de haute qualité avec un vernis résistant à la chaleur, ce qui augmente considérablement la fiabilité des moteurs et prolonge considérablement la durée de vie de votre perceuse. Les modèles bon marché ne résistent pas aux robots prolongés et intenses avec surchauffe.

Une panne de l'armature (dysfonctionnement des bobines) peut être diagnostiquée par une odeur caractéristique, une augmentation des étincelles pendant le fonctionnement. Et après examen, vous pouvez voir les enroulements brûlés du fil. Mais vous pouvez également observer une baisse de la puissance du moteur, ce qui indiquera que les enroulements ont commencé à brûler, leur résistance a déjà changé par rapport à cela, ce qui peut être vu avec un testeur.

On peut observer les pannes suivantes de l'induit et du stator : panne électrique tour à tour, panne au "boîtier" (circuit magnétique) et panne de bobinage. La panne au boîtier peut être déterminée à l'aide d'un mégohmmètre (multimètre) en touchant les sondes à n'importe quelle sortie de l'enroulement et du circuit magnétique. Une résistance supérieure à 500MΩ n'indique aucune panne.

Il faut savoir que, idéalement, les mesures doivent être effectuées avec un mégohmmètre professionnel, qui a une tension de mesure d'au moins 100 volts. En effectuant des mesures avec un simple multimètre, il est impossible de déterminer avec précision qu'il n'y a certainement pas de panne, cependant, on peut déterminer qu'il y a bien une panne.Une autre panne peut être mesurée par une méthode simple, en utilisant une ampoule connectée avec une borne à un réseau de 220 volts, et les secondes bornes au corps et aux plaques collectrices.

Il sera un peu plus difficile de déterminer la rupture entre les spires de l'ancre. Pour ce faire, vous pouvez utiliser un transformateur spécial, qui ne comporte qu'un enroulement primaire et une rupture du circuit magnétique en forme de creux, pour y installer une armature. Dans ce cas, l'armature avec son noyau devient l'enroulement secondaire.

En tournant l'armature, de sorte que les enroulements fonctionnent un par un, nous appliquons une fine plaque métallique sur le noyau de l'armature. Si l'enroulement est court-circuité, la plaque commence à vibrer fortement, tandis que l'enroulement chauffe sensiblement.

Souvent, la fermeture tour à tour peut être vue lors d'une inspection normale, les tours peuvent être pliés, froissés. Vous pouvez essayer de le réparer vous-même en pliant sur les côtés les spires fermées ou pliées du fil.

Pour trouver une rupture dans l'enroulement d'armature, vous pouvez connecter un milliampèremètre aux plaques d'armature adjacentes et tourner lentement l'armature. Dans les enroulements entiers, un certain courant identique apparaîtra, un courant interrompu montrera soit une augmentation du courant, soit son absence totale.

En utilisant la méthode de comparaison, vous pouvez trouver celui qui est défectueux ou vous assurer qu'il fonctionne correctement si tous les enroulements donnent les mêmes valeurs sur le multimètre.

Une rupture dans les enroulements du stator est déterminée en connectant un ohmmètre aux extrémités déconnectées des enroulements, l'absence de résistance indique une rupture complète. Dans ce cas, il est impossible d'effectuer des réparations de vos propres mains, en rebobinant l'armature ou le stator, sans dispositifs spéciaux.

Lors du rembobinage des enroulements, il est nécessaire de remplir les conditions: les enroulements sont enroulés dans un sens, le début de l'enroulement est marqué au niveau de la bobine, le fil est enroulé dans le sens des aiguilles d'une montre, après quoi la fin de la borne est marquée. Le deuxième enroulement est enroulé dans le même sens, avec le marquage du début et de la fin des bornes.

Pour remplacer le rotor ou le stator, il est nécessaire de démonter le boîtier, de déconnecter les fils, les balais, si nécessaire, de retirer le pignon d'entraînement et de retirer l'ensemble du moteur avec les roulements de support. Achetez un remplacement et remettez tout en place.

Si vous suspectez une rupture de bouton (régulateur de vitesse), vous devez vous assurer qu'il y a une tension aux bornes d'entrée et de sortie du bouton. Si, lorsque vous appuyez sur le bouton, la tension de sortie n'apparaît pas, vous devez démonter le corps du bouton et inspecter tous les contacts.

En règle générale, la brûlure ou le collage des contacts est déterminé visuellement. Tous les contacts doivent être soigneusement essuyés avec de l'alcool et nettoyés avec du papier abrasif. Ensuite, vérifiez à nouveau la tension. La réparation de boutons à faire soi-même n'est possible que si vous avez certaines compétences.

Il est important de comprendre qu'après avoir ouvert le boîtier, de nombreuses pièces de commutation tomberont simplement du boîtier. Cela ne peut être évité qu'en soulevant le couvercle en douceur et avec précision dans un premier temps.

Lorsque vous remplacez un bouton par un nouveau, vous devez vous assurer que le nouveau bouton est adapté à la puissance de la perceuse spécifique. Par exemple, pour une perceuse de 750 watts, le régulateur doit être d'au moins 3,4 ampères.

Schéma de connexion du bouton de perceuse à percussion :

Le bouton poussoir réversible est testé de la même manière séquentiellement. Le mécanisme d'inversion est basé sur un système de contact à ouverture et fermeture. Sa prévention s'effectue de la même manière que le bouton de démarrage.

Schéma de raccordement du bouton de réglage de vitesse et de l'inverse du marteau perforateur :

La défaillance du condensateur de démarrage peut également devenir la cause du « non-fonctionnement » du moteur électrique. Habituellement, une condition de non-fonctionnement d'un condensateur peut être vue par un changement de couleur. Mais il est plus fiable de mesurer sa capacité et de la comparer à la valeur nominale.

Réparation de la partie mécanique de la perceuse

Dans la partie mécanique du marteau perforateur, il peut également y avoir diverses pannes, par exemple un arbre de forage coincé. Si le mandrin ne peut pas être tourné à la main et que le moteur ronronne lorsqu'il est allumé, la raison en est probablement une panne de la boîte de vitesses ou des roulements.Une cause courante de défaillance peut être observée dans la destruction des paliers lisses.

Une panne de la boîte de vitesses peut également apparaître dans le cas où le mandrin est tourné à la main et le moteur électrique est en marche, et la rotation n'est pas transmise à l'arbre principal. Tous les défauts de la partie mécanique peuvent provoquer des arrêts intermittents et des dysfonctionnements pendant le fonctionnement, des ronflements, des meulages et une vitesse de rotation de l'arbre insuffisante.

Le principe du marteau perforateur repose sur le mouvement de translation de deux cliquets qui se repoussent lors de la rotation de l'électrobroche. Pendant le perçage au marteau, le moteur entraîne la broche.

A partir de l'axe du moteur, les mouvements de rotation sont transmis plus loin au grand engrenage de la boîte de vitesses auquel le rochet est fixé rigidement.

Schéma d'une boîte de vitesses "planétaire":

La surface ondulée du rochet du grand engrenage glisse le long de la surface ondulée du deuxième rochet fixé rigidement au carter de la boîte de vitesses, réalisant ainsi des actions d'impact.

Au fil du temps, lors d'une utilisation prolongée et intensive de la perceuse en mode perçage avec un coup, les surfaces ondulées des cliquets s'usent, le coup devient de plus en plus faible, ou ne se produit pas du tout. Il est nécessaire d'inspecter les pièces usées de la boîte de vitesses et, si nécessaire, de les remplacer par des neuves.

Si le mandrin est coincé ou si un bruit de grincement est audible, vous devez tout d'abord démonter le corps du foret et inspecter l'état des engrenages de la boîte de vitesses. L'usure des cannelures de montage ou les dents détruites des engrenages indiquent la défaillance de la pièce. Cet engrenage doit être remplacé.

Les engrenages sont inspectés sur toute la circonférence, en tournant doucement les arbres à la main. Les roulements peuvent être vérifiés en y tournant l'arbre. Si l'arbre est lent, commencez par lubrifier les roulements. Si cela ne résout pas le problème, ils sont alors retirés de l'essieu à l'aide d'un extracteur spécial.

La cage de roulement est défilée à la main. Si le mouvement est difficile ou si des bruits parasites se font entendre, le roulement doit être remplacé. Un roulement qui n'est pas remplacé à temps entraînera un blocage de l'armature, ou, dans le meilleur des cas, le roulement tournera simplement dans le siège.

Pour accéder aux roulements de la perceuse, il est nécessaire de retirer complètement le moteur avec la boîte de vitesses, après avoir retiré les balais afin qu'ils ne se cassent pas et qu'ils ne sortent pas.

Avant de sortir l'intérieur de la perceuse, réfléchissez bien à ce qu'il se trouvait, à son emplacement, de sorte que lors de l'assemblage, comme c'est souvent le cas avec les artisans "expérimentés", il ne reste pas un tas d'éléments inutiles, difficiles à utiliser. Ne perdez pas la bille, qui se trouve au bout de l'arbre du mandrin, elle est responsable du perçage avec et sans impact.

Si nécessaire et si le mandrin est fortement usé, dévissez la vis de fixation qui se trouve à l'intérieur du mandrin. Après cela, le mandrin avec le filetage à gauche est dévissé et retiré de l'arbre. La cartouche est remplacée par une neuve.

Souvent, la perceuse tombe en panne lors de travaux sérieux, lors d'une réparation en cours ou dans d'autres conditions, afin de ne pas perdre de temps et pour que ce ne soit pas un problème pour vous, vous devez vous rappeler comment réparer la perceuse vous-même. Vous devez connaître la conception de la perceuse utilisée et déterminer facilement et rapidement la cause du dysfonctionnement et l'éliminer.

Une perceuse électrique dans un atelier à domicile prend une place particulière. Par conséquent, la rupture d'outils est une nuisance suffisamment importante. Malgré la complexité de la conception, il est tout à fait possible de faire une réparation indépendante.

2.bouton avec unité de mise en marche - peut être équipé de

inverseur (régulateur de vitesse);

3. régulateur de vitesse de rotation de l'arbre (ou inverseur) ;

4.Boîtier de boîte de vitesses - exécute des fonctions porteuses pour la rotation

5. engrenages et mécanisme réducteur ;

6. roulements de l'arbre de la cartouche et de l'induit du moteur ;

8. ensemble de balais du moteur électrique;

9. mandrin avec perceuse ou mécanisme de maintien de la fraise.

La perceuse ne casse jamais dans son ensemble : l'un des éléments tombe en panne. Après avoir compris la conception et l'interconnexion des ensembles d'outils électriques, il sera plus facile de localiser le dysfonctionnement.

La réparation des forets est effectuée selon le principe "du simple au complexe". Vous ne devez pas démonter immédiatement l'outil à la vis et évaluer l'état de tous les nœuds en même temps.

- La perceuse ne s'allume pas. Nous commençons par le cordon d'alimentation (au moins avant cela, vous devriez vérifier la tension dans la prise et la rallonge). Après avoir démonté le boîtier, nous trouvons les contacts des câbles, et les "anneaux" avec un multimètre.

Important! Ne pas vérifier le câble d'alimentation sous tension ! Si les conducteurs porteurs de courant se cassent, vous pouvez recevoir un choc électrique ou organiser un court-circuit.

Nous nous connectons à la prise de la prise secteur et à la borne opposée du cordon. Ensuite, nous plions le câble plusieurs fois sur toute sa longueur. La perte de contact ou son absence totale indique la présence d'un circuit ouvert à l'intérieur de l'isolant. Si la rupture du conducteur porteur de courant est proche du bord, le câble est coupé et reconnecté. Ce sera juste un peu plus court. Si l'écart est au milieu de la longueur, il est préférable de remplacer le fil. L'épissage sera dangereux.

- Le cordon fonctionne correctement - nous vérifions l'interrupteur. Nous connectons le multimètre aux bornes et appuyons sur la touche. Un courant important circule dans les contacts, des étincelles se produisent (en particulier lorsque de la poussière pénètre dans le boîtier). Les contacts peuvent être ringards oxydés. Démontez soigneusement le corps du commutateur et nettoyez les groupes de contacts avec du papier de verre fin.

En cas de casse de pièces métalliques, il est préférable d'acheter une nouvelle unité.

- S'il y a un groupe de contacts supplémentaire dans le circuit entre l'interrupteur et le moteur électrique (par exemple, un interrupteur inverseur ou un régulateur de vitesse), nous diagnostiquons également ce nœud.

- Ensuite, nous vérifions les fils de connexion du commutateur aux balais du moteur. S'ils sont en ordre, nous diagnostiquons l'ensemble de balais.

Les ressorts doivent appuyer avec confiance les balais contre les lamelles d'ancrage ; nous vérifions l'usure des éléments en carbone eux-mêmes. Si besoin, nous changeons : les pièces détachées sont comprises dans le kit de livraison, ou achetées en magasin spécialisé. Les bandes de contact de l'armature peuvent être oxydées ou obstruées. Ils peuvent être nettoyés en douceur avec du papier de verre fin.

- Une panne plus complexe est la défaillance des enroulements d'induit ou de stator. À l'aide d'un multimètre, un court-circuit est vérifié entre le corps de l'unité et les contacts des enroulements. Ensuite, la résistance est mesurée. La valeur doit être la même sur chaque enroulement, la variation des lectures ne doit pas dépasser 5%. Les enroulements défectueux doivent être rebobinés.

- Cela peut se faire soi-même, ou dans un atelier de réparation (dans tous les cas, ce sera moins cher que d'acheter un nouveau moteur).

De telles pannes se manifestent assez clairement. Bruit extérieur, meulage, blocage de l'arbre, etc.

- Le moteur tourne lentement et les enroulements deviennent très chauds. Ou, pendant la rotation normale, un bourdonnement caractéristique (grincement) se fait entendre. Très probablement - les roulements du rotor sont usés ou obstrués. Après avoir démonté le corps du foret, nous retirons soigneusement le rotor. Il est démonté avec les roulements. En tournant le clip extérieur, vous déterminerez immédiatement le dysfonctionnement. Si les roulements tournent fermement, ils doivent être rincés avec un liquide pénétrant (WD-40 ou kérosène ordinaire)

Important! Assurez-vous qu'aucun liquide ne pénètre dans l'enroulement d'induit ! Sinon, le vernis isolant peut se dissoudre et un circuit inter-spires se produira.

Ensuite, de la graisse est placée entre les clips pour les unités à haut régime. De la graisse au lithol ou au graphite pour roulements automobiles fera l'affaire.

S'il y a un jeu entre les chemins de roulement, les unités doivent être remplacées.

Le démontage est effectué avec un extracteur spécial ou avec une clé à fourche.

S'il n'y a pas de balles, assurez-vous de les trouver dans l'étui. Les objets tombés peuvent se coincer entre les pièces du moteur ou de la boîte de vitesses et endommager l'ensemble de l'unité.

- Les roulements de l'arbre du mandrin sont diagnostiqués et réparés de la même manière.Seul leur démontage sans extracteur ne fonctionnera pas.

- Si l'emplacement de montage de la cage de roulement externe (lit) est usé (cela se produit lorsque le roulement est coincé), vous devrez fabriquer des revêtements en tôle mince. Sinon, un battement se produira lorsque l'arbre tourne.

- Le moteur tourne en mode normal, des bruits et des bruits de grincement se font entendre du carter de la boîte de vitesses. L'arbre tourne de manière inégale. Engrenages usés ou détruits du réducteur.

Nous démontons le boîtier et examinons les engrenages.

Il est conseillé de laver l'ensemble de la vieille graisse et de faire tourner l'arbre à 360°, en contrôlant l'engagement des engrenages. Si un jeu ou une usure excessive des dents est détecté, la pièce mécanique devra être changée.

Peut-être qu'une grande quantité de poussière s'est simplement accumulée dans le carter de la boîte de vitesses. Avec le lubrifiant, une pâte abrasive est formée. Dans ce cas, après avoir rincé l'ensemble, il suffit d'ajouter de la graisse neuve.

Astuce : La graisse doit être changée périodiquement sans attendre la casse.

Surtout si vous percez souvent des murs en pierre.

- La cartouche est cassée. Pour les appareils à cames (clé en main), c'est une grande rareté, la conception est fiable et simple. L'unité est exposée à la poussière, de sorte que le mécanisme interne peut facilement se coincer. Le plus souvent, les guides de préhension sont obstrués par de petites particules abrasives.

Si le mandrin ne tourne pas bien, il suffit de le souffler à l'air comprimé et de le traiter avec un lubrifiant pénétrant.

Attention : Les mandrins à mors ne lubrifient pas l'intérieur !

Il est assez difficile de démonter une pièce sans outil spécial. Si un composant est cassé mécaniquement à l'intérieur, vous devez quand même changer l'ensemble de l'assemblage.

Mais les mandrins sans clé, au contraire, se démontent et se réparent facilement.

Ils ne sont pas aussi fiables et ne supportent pas bien la charge. Pour démonter une telle cartouche, il suffit de retirer une paire de rondelles frein. Vous trouverez facilement une pièce cassée ou usée qui peut être facilement remplacée.

Il existe deux types de fixation : conique Morse et filetée. Dans le premier cas, vous devez infliger plusieurs coups avec un petit marteau au dos de la cartouche. Après quoi, il peut être facilement retiré.

Pour dévisser la fixation filetée, l'arbre est maintenu avec une clé (il y a des méplats spéciaux sur l'arbre).

Il n'y a pas de défauts qui ne peuvent être corrigés à la main. Si une unité séparée ne peut pas être restaurée, seulement elle change, il n'est pas nécessaire d'acheter une nouvelle perceuse.

Pour éviter les pannes, vous devez respecter des règles simples :

- Après un travail poussiéreux, soufflez les orifices de ventilation et l'intérieur de la cartouche. Gardez l'instrument propre.

- Ne surchauffez pas le moteur - faites des pauses pour une utilisation prolongée.

- Remplir périodiquement la graisse des pièces rotatives.

La perceuse est considérée comme l'un des outils de bricolage les plus populaires et est utilisée dans de nombreux types de travaux. En raison d'une utilisation intensive, les pièces de l'outil peuvent casser et endommager l'appareil. Ne vous précipitez pas au centre de service: il est tout à fait possible de réparer la perceuse de vos propres mains et d'économiser beaucoup d'argent.

Si vous connaissez le dispositif de la perceuse et le principe de fonctionnement de l'outil, l'auto-réparation du produit ne vous compliquera pas.

Quel que soit le modèle ou le fabricant, tous ces outils électriques se composent d'un ensemble typique de composants de base.

Toute réparation de perceuse à faire soi-même doit commencer par une inspection visuelle de toutes les pièces. Le principe ici est simple - du simple au complexe, c'est-à-dire que nous vérifions d'abord le cordon, le câblage, les contacts, les diverses fixations, puis nous commençons à tester les blocs et le moteur. Il ne s'agit pas toujours d'un démontage complet du produit, mais dans la pratique, vous devez être préparé à un tel développement d'événements. Comment démonter un modèle spécifique, le manuel d'instructions vous aidera.

Indépendamment de la qualité de fabrication et du fabricant, les dysfonctionnements suivants se produisent assez souvent :

- le moteur électrique tombe en panne en raison d'une panne de l'induit ou du stator ;

- usure extrême des brosses;

- problèmes de roulement;

- le bouton de contrôle de vitesse ne fonctionne pas ;

- les contacts du bouton de démarrage sont oxydés ou grillés ;

- rupture du mandrin tenant le foret due à l'usure des mors.

Si vous décidez de réparer vous-même une perceuse électrique, vous devez d'abord diagnostiquer et trouver un dysfonctionnement. Il est rarement possible de réparer une pièce défectueuse seule, en règle générale, elle est simplement remplacée par une nouvelle.

Avant de démonter la perceuse, assurez-vous qu'elle est débranchée du secteur. Tout démontage commence par le retrait des fixations. Ensuite, nous dévissons les vis et les vis autotaraudeuses, retirons la partie supérieure du produit - tous les composants restent dans la partie inférieure. Percer le schéma de câblage assez simple - il n'est pas nécessaire de décrire séparément tous les éléments, tout est déjà intuitif.

Naturellement, c'est beaucoup plus difficile pour les modèles à réglages électroniques, mais il n'est guère possible de réparer vous-même une perceuse avec de telles unités, il est préférable de la confier à des spécialistes du centre de service.

En cas de panne de courant, il vous suffit de changer la position du produit - la raison réside probablement dans le câble, très probablement un des fils s'est cassé... Il est nécessaire de débrancher la perceuse du secteur et de vérifier avec un câble multimètre. Vous pouvez utiliser l'option la plus simple - une ampoule et une batterie dans le même circuit.

Attention! Il est strictement interdit de tirer sur le cordon lorsque la perceuse est branchée, afin d'éviter un court-circuit - vous devrez rembobiner le bobinage du moteur.

Après vérification, vous pouvez le plier à votre guise pour que trouver l'emplacement de la falaise, puis une partie du câble est coupée, les fils sont dénudés et de nouveaux contacts sont créés pour la connexion. Lorsqu'une rupture se produit au milieu du câble, il doit être complètement remplacé par un nouveau. Certes, les utilisateurs économes préfèrent connecter les fils cassés par soudure, suivi d'une isolation fiable du site de réparation, mais il n'y a plus de confiance totale dans un tel fil.

Cette pièce a une conception très simple, mais si un problème survient, cela empêchera la perceuse de démarrer. Son travail est simple : la clé coulisse dans un bloc spécial et ferme les contacts avec un doigt poussoir. De l'exploitation à long terme à l'intérieur du bloc la poussière s'accumule, ce qui empêche le bouton de bouger et le bloque, empêchant le circuit de contact de se fermer. Le défaut est facilement éliminé - ouvrez et retirez la poussière avec une brosse.

Important! N'essayez jamais de lubrifier les surfaces de glissement du bouton - la poussière se mélangera à la graisse et s'épuisera, entraînant le remplacement de l'ensemble de l'unité.

Pour réparer le bouton de perçage, vous devez retirer la paroi latérale, vérifier l'intégrité des contacts. Lorsque des dépôts de carbone se sont formés, nettoyez le contact avec du papier de verre fin. Si le contact grille, on change tout le bloc.

Tous les utilisateurs ne savent pas que la puissance du secteur est transmise au rotor à l'aide de balais en graphite - pendant le fonctionnement normal, un arc constant se produit entre eux et le rotor. Il y a des moments où une liasse de poussière est entassée entre l'armature et la brosse, et comme la poussière est un diélectrique, la perceuse ne fonctionnera pas tant que nous n'aurons pas retiré la poussière et rétabli le contact.

Au cours de l'utilisation, les pinceaux diminuent progressivement, car leur partie inférieure s'efface. Périodiquement, ils doivent être inspectés et changés - c'est facile à faire, il vous suffit d'avoir un nouvel ensemble en stock.

Lorsque vous remarquez de fortes étincelles dans la zone des balais \ u200b \ u200b et que vous les avez récemment changés, cela peut se produire en raison de problèmes de rotor ou son multiple.

Pour un contrôle approfondi, retirez soigneusement le rotor du stator. Les contacts peuvent être carbonisés ou avoir du tartre - vous devez les nettoyer avec du papier de verre strictement dans le sens de rotation. La raison l'apparition de scories il peut y avoir un travail de longue durée à vitesse maximale. Comment vérifier si le rotor fonctionne correctement ? Sonnez les lamelles adjacentes avec un multimètre - leur résistance doit être identique.

Ne pas oublier vérifier le bobinage - s'il y a eu un court-circuit avec le boîtier du circuit magnétique. En cas de panne, le bobinage défectueux est rembobiné indépendamment ou acheminé vers un centre de service.

Une inspection visuelle doit être effectuée périodiquement : en cas de surchauffe, lorsque le produit a fonctionné à des charges maximales, le vernis de protection pourrait fondre et se produire fermeture tour à tour... Dans ce cas, l'enroulement grillera et le moteur électrique ne pourra plus fonctionner. Le contrôle est effectué de la même manière que dans le cas du rotor - nous vérifions les enroulements avec un multimètre. Si une panne est détectée, le bobinage du stator doit être rebobiné.

Les principaux fabricants de perceuses à percussion accordent une attention particulière à la protection des fils de bobinage, car leurs produits fonctionnent dans un mode spécial.

Pourquoi l'appareil ne fonctionne toujours pas si vous avez tout vérifié et exclu les pannes dans le circuit électrique de la perceuse ? Il ne peut y avoir qu'une seule réponse - l'état de non-fonctionnement du produit est dû à la présence de défauts mécaniques.

- Les roulements ne fonctionnent pas... La poussière pénètre dans la graisse en raison de la percée du presse-étoupe, de sorte qu'ils s'usent rapidement et peuvent se coincer à un moment donné. Elle est facile à éliminer : on lave le roulement au kérosène, on change les bagues d'étanchéité, on fait le plein de graisse neuve, mieux qu'une composition spéciale pour produits à hautes vitesses de rotation.

- Réducteur cassé - une panne très grave, vous avez besoin d'engrenages de rechange, ou vous devrez remplacer l'ensemble du module. Il suffit d'installer le même modèle. Si la perceuse est une modification courante, alors ce n'est pas un problème d'acheter des pièces de rechange pour elle dans les magasins.

- Les experts considèrent l'un des dysfonctionnements les plus difficiles rupture de pièces de cartouche.

Pendant le travail, les déchets de perçage pénètrent souvent dans la partie intérieure du mandrin, ils se mélangent au lubrifiant, ce qui coince les mâchoires intérieures. La cartouche doit être démontée, toutes les pièces sont lavées et lubrifiées avant montage. Si une usure extrême est constatée, la pièce doit être remplacée ; si la base ou le manchon est très usé, le bloc entier doit être remplacé.

Nous avons essayé de vous faire part de toutes les pannes rencontrées lors du fonctionnement des perceuses électriques. N'oubliez pas que les réparations de bricolage sont toujours beaucoup moins chères que l'achat d'un nouveau produit.

Pour réparer une perceuse, vous devez bien connaître ses caractéristiques de conception. Il convient de noter que la construction de la perceuse est assez simple. Dans le même temps, divers modèles ont à peu près la même disposition, ne différant que par certains détails individuels et leur fabrication.

Le principe de fonctionnement de ces appareils est également assez universel, de sorte que vous pouvez rapidement trouver un problème et le régler sans sortir de chez vous.

Toute perceuse électrique possède un boîtier où se trouvent les pièces mécaniques et électroniques de l'appareil et une cartouche située sur l'arbre principal de la perceuse. Une perceuse est attachée au mandrin, qui est un outil de travail.

Les principaux détails de la partie électronique :

- moteur électrique biphasé, composé d'un rotor et d'un stator ;

- bouton de démarrage, qui est un interrupteur ;

- brosses de contact situées sur le porte-balais ;

- dispositif inverse;

- régulateur de vitesse du moteur ;

- condensateur de démarrage ;

- le cordon ou le câble qui fournit l'alimentation.

Le composant mécanique de l'appareil se compose d'un système de roulement et d'une boîte de vitesses. Grâce à la boîte de vitesses, la rotation du moteur électrique est transmise à l'arbre à une vitesse réduite. S'il s'agit d'une perceuse à percussion ou d'un marteau perforateur, la boîte de vitesses assure ici à la fois un mouvement rotatif et un mouvement d'impact de la perceuse. Pour ce faire, en plus des engrenages, la conception de la boîte de vitesses comprend un vérin, des pistons et un percuteur.

Malgré l'assemblage de haute qualité et des composants fiables, n'importe quelle perceuse peut casser. Les problèmes les plus courants sont :

- panne du moteur électrique, notamment défaillance de l'induit ou du stator ;

- usure ou brûlure des brosses;

- problèmes avec les roulements de support;

- dysfonctionnement du bouton qui régule la vitesse;

- oxydation ou combustion des contacts du bouton de démarrage ;

- autres dysfonctionnements, notamment mandrin cassé.

En règle générale, réparer une perceuse de ses propres mains ne permet pas de réparer une pièce cassée. Ceci est impossible sans équipement spécial. Souvent, il suffit de détecter le problème et de remplacer la pièce cassée par une nouvelle.

Le plus souvent, le dysfonctionnement réside dans le fait que, pour une raison quelconque, le moteur ne s'allume pas. En particulier, si la cartouche peut être facilement lancée et que le moteur ne fonctionne pas, nous avons affaire à des dysfonctionnements de la partie électrique. Ceci est également indiqué par des problèmes de contrôle de vitesse ou de rotation inverse.

Si les dysfonctionnements de l'appareil sont temporaires, cela indique également indirectement des problèmes avec le composant électrique. Le plus souvent, les brosses de contact échouent dans cette partie. Par exemple, s'ils sont usés à 40%, cela entraîne déjà des dysfonctionnements. Avec une usure plus prononcée, la perceuse ne s'allume pas du tout.

Pour déterminer un dysfonctionnement dans la partie électrique, vous devez déterminer l'intégrité du cordon avec un testeur, puis vérifier le bouton de démarrage et le condensateur de démarrage. Ensuite, les boutons de contact et l'intégrité de l'enroulement du moteur électrique sont examinés.

Le principal symptôme d'un dysfonctionnement de cette pièce est l'obstruction de l'arbre, par exemple, si le mandrin ne tourne pas, mais que vous entendez le moteur tourner. Dans ce cas (le plus souvent) nous avons affaire à une défaillance des roulements ou de la boîte de vitesses.

Les paliers de butée sont les plus susceptibles de tomber en panne. Il est possible de suspecter une défaillance du réducteur si la cartouche tourne facilement lorsque le moteur tourne, mais que la rotation ne va pas à l'arbre principal.

De plus, parmi les défauts mécaniques, il y a un arrêt temporaire du fonctionnement de la perceuse, un bruit excessif lors du fonctionnement de l'appareil, un ronflement ou une vitesse de rotation de l'arbre insuffisante.

Lors de l'utilisation du marteau perforateur, il peut y avoir un dysfonctionnement dans le système de marteau.

Le dysfonctionnement de l'inverseur mécanique dépend de sa conception. Très souvent, le doigt tombe ou se casse, déplaçant l'équipement supplémentaire.

Certains des problèmes peuvent concerner le mandrin de perçage. Cela peut se manifester par la difficulté de retirer et de fixer la perceuse. Dans certains cas, le mandrin peut tourner par rapport à l'arbre de forage.

Pour éliminer les dysfonctionnements ci-dessus, un démontage partiel ou complet de la perceuse est nécessaire.

De nombreux dommages à votre outil électrique peuvent être réparés par vous-même. Il faudra un peu de temps pour réparer votre perceuse, mais cela vous fera économiser de l'argent.

- Remplacement des brosses de contact usées

Cette panne est l'une des plus courantes, car les brosses de nombreux modèles s'usent assez rapidement. Vous pouvez suspecter un dysfonctionnement lorsque des étincelles apparaissent dans la zone où les balais sont en contact avec l'armature. De plus, si ces pièces sont défectueuses, la perceuse peut mal fonctionner lorsque la charge augmente.

Pour la plupart des appareils, l'accès aux brosses est assez simple (il faut dévisser les vis spéciales ou les capuchons qui recouvrent ces pièces), donc les remplacer est une mesure assez simple. Cependant, sur certains modèles, il est nécessaire de démonter le corps et de retirer le porte-balais pour cela.

Dans tous les cas, pour éliminer le dysfonctionnement, vous devez remplacer les pièces usées par des neuves. Ils doivent être soigneusement fixés au porte-balais, tout en resserrant le contact électrique du fil. Lors du remplacement, il est nécessaire de s'assurer que le contact entre le balai et le collecteur est suffisamment fiable.

- Panne du moteur électrique

Les dysfonctionnements du moteur sont considérés comme le deuxième dysfonctionnement le plus courant. Le plus souvent, l'induit ou l'enroulement du stator est endommagé. De telles pannes peuvent survenir à la fois en présence de défauts d'usine et en cas de mauvais travail avec une perceuse.

En particulier, ces pièces tombent en panne pendant un fonctionnement continu à long terme et une charge accrue lorsque la perceuse se coince. Vous pouvez détecter un tel problème soit par l'odeur de brûlé, soit simplement visuellement.

Si le dysfonctionnement n'est pas détecté de cette manière, il est alors nécessaire de vérifier le bobinage à l'aide d'un ohmmètre, d'un testeur ou d'un mégohmmètre. Les problèmes les plus courants sont les courts-circuits entre les spires, les dommages au fil ou à la bobine.

Il est impossible de réparer vous-même l'induit ou le stator. Par conséquent, en cas de panne, ces pièces doivent être remplacées.

Pour remplacer ces composants, démontez le boîtier de l'appareil, déconnectez les balais et les fils, puis retirez le moteur lui-même.

Une perceuse électrique est l'un des outils ménagers les plus courants. Et c'est très grave quand il cesse de fonctionner d'un coup. Dans de tels cas, je veux vraiment réparer la perceuse de mes propres mains.

Schéma de l'appareil de perceuse électrique.

La conception d'une perceuse ou d'un marteau perforateur est assez simple. Les différents modèles d'outils ne diffèrent principalement que par la différence dans la disposition des pièces et la qualité de leur fabrication. La polyvalence du principe de fonctionnement et des structures utilisées vous permet d'effectuer une réparation indépendante de la perceuse dans la plupart des cas de dysfonctionnements.

Toute perceuse électrique se compose d'un corps, qui abrite les pièces électriques et mécaniques, et d'un mandrin, dans lequel la perceuse est montée, sur l'arbre principal de la perceuse. La partie électrique contient généralement :

- moteur électrique;

- brosses de contact fixées dans le porte-balais;

- bouton de démarrage (interrupteur);

- régulateur de vitesse du moteur ;

- dispositif inverse;

- condensateur de démarrage ;

- cordon d'alimentation (câble).

Schéma du mécanisme de percussion de la perceuse.

À son tour, un moteur à courant alternatif biphasé se compose d'un stator et d'un rotor (armature) avec un collecteur.

La partie mécanique comprend une boîte de vitesses et un système de roulement. La boîte de vitesses transfère la rotation du moteur électrique à l'arbre de forage, réduisant la vitesse de rotation. Une pièce mécanique plus complexe dans un marteau perforateur (hammer drill). Le réducteur de la perceuse à percussion fournit le mouvement de percussion-translation et de rotation de la perceuse (perceuse). Sa conception, en plus de l'engrenage, comprend des pistons (choc et volant), un vérin et un percuteur.

Un dysfonctionnement de la partie électrique se manifeste sous la forme d'un manque de rotation du moteur, c'est à dire. lorsqu'il n'y a aucune indication que le moteur tourne (bourdonnement, vibration, etc.). Si la perceuse à percussion ne s'allume pas et que la cartouche est facilement tournée à la main, nous pouvons alors parler en toute sécurité d'un dysfonctionnement de la partie électrique. La même chose peut être dite s'il n'y a pas de contrôle de vitesse ou de rotation inverse. Un dysfonctionnement prévu dans la partie électrique est indiqué par des étincelles pendant le fonctionnement de la perceuse. Des interruptions temporaires du fonctionnement de la perceuse, des bruits parasites peuvent également indiquer un circuit électrique.

Le plus souvent, un dysfonctionnement de la partie électrique est dû à l'usure des balais de contact. S'ils sont coupés de 40 %, des étincelles et des dysfonctionnements peuvent être observés. Avec plus d'usure sur les brosses, le moteur électrique ne s'allume tout simplement pas. La procédure pour déterminer le coupable d'un dysfonctionnement de la partie électrique est recommandée comme suit (selon disponibilité). Tout d'abord, le testeur détermine l'intégrité du cordon (câble). Ensuite, le fonctionnement du bouton de démarrage (interrupteur) et l'intégrité du condensateur de démarrage sont vérifiés. Ensuite, les boutons de contact sont retirés et vérifiés. Enfin, l'intégrité des enroulements du moteur est déterminée.

Un signe clair d'un problème mécanique est un arbre de forage coincé. Si la cartouche ne peut pas être tournée à la main et qu'en même temps le bourdonnement du moteur électrique se fait entendre lorsqu'il est allumé, la raison en réside dans la panne de la boîte de vitesses ou du roulement. La cause la plus fréquente de défaillance mécanique est la défaillance des paliers de butée.Une panne de la boîte de vitesses peut également apparaître dans le cas où le mandrin est tourné à la main et le moteur électrique est en marche, et la rotation n'est pas transmise à l'arbre principal. Un dysfonctionnement de la partie mécanique peut provoquer des dysfonctionnements périodiques (arrêts temporaires) de la perceuse, des ronflements, des meulages et une vitesse de rotation de l'arbre insuffisante. Dans les perceuses à roche, un dysfonctionnement de la partie mécanique peut supprimer le mouvement d'impact de la perceuse.

Enfin, un dysfonctionnement peut se manifester au niveau du mandrin de perçage. Ainsi, il peut être difficile de retirer le foret lorsque les cames ne s'ouvrent pas en raison de la rupture de l'engagement à l'intérieur du mandrin. Parfois, le dysfonctionnement se manifeste sous la forme d'un défilement du mandrin par rapport à l'arbre de forage. Dans ce cas, un dysfonctionnement se produit dans la zone où le mandrin est fixé à l'arbre.

L'une des causes les plus courantes de dysfonctionnement est l'usure ou la brûlure des brosses de contact. Les premiers signes d'usure des balais apparaissent sous la forme d'étincelles dans la zone de contact des balais avec l'armature du moteur électrique et de dysfonctionnements mineurs de la perceuse lorsque la charge est augmentée.

L'emplacement des brosses de contact à l'intérieur de la perceuse.

De nombreux modèles de perceuses ont un accès simplifié aux balais, et leur changement n'est pas difficile, et certaines perceuses nécessitent de démonter le corps et de retirer le porte-balais. Les balais doivent être remplacés par des neufs de la même taille que les balais défectueux.

Ils doivent être solidement fixés au porte-balais. Le contact électrique du fil conducteur doit être bien serré. Le contact du balai avec le collecteur d'induit doit être fiable. Il est nécessaire de vérifier l'action du ressort.

La panne d'un moteur électrique est la deuxième cause de dysfonctionnement d'une perceuse. Cela est dû à des dommages à l'enroulement ou à l'armature du stator. De tels dommages se produisent en raison d'un défaut d'usine dans les enroulements ou d'un mauvais fonctionnement de la perceuse (fonctionnement à long terme sans interruption, charge supérieure à la charge admissible lorsque la perceuse est bloquée, etc.). En règle générale, une panne électrique de l'enroulement est facilement identifiée visuellement ou par l'odeur de brûlé caractéristique. S'il n'y a pas de manifestations visibles, les enroulements du moteur doivent être vérifiés avec un testeur, un ohmmètre et un mégohmmètre pour la valeur de la résistance. Il peut y avoir trois types de dommages au fil : un court-circuit entre les virages, une panne d'un virage au corps ou une rupture de fil. La réparation du stator ou de l'induit n'est pas effectuée indépendamment.

Schéma de connexion du moteur de forage.

Pour remplacer les éléments du moteur électrique, le corps de la perceuse est démonté, les balais de contact et les fils conducteurs sont déconnectés et le moteur électrique est retiré avec les roulements de support.

Si nécessaire, rétractez le pignon d'entraînement. L'élément défectueux du moteur électrique est déconnecté et remplacé par un neuf ou l'ancien est installé après réparation (rebobinage) par des professionnels.

L'interrupteur (bouton de démarrage) et le régulateur de vitesse de rotation dans la perceuse sont généralement combinés. La vitesse est réglée en appuyant sur le bouton avec différents efforts. Tout d'abord, vous devez vérifier la présence de tension aux bornes d'entrée et de sortie du bouton. S'il n'y a pas de signal, retirez soigneusement le boîtier du bouton et inspectez tous les contacts. En règle générale, la brûlure ou le collage des contacts est déterminé visuellement. Tous les contacts doivent être soigneusement essuyés avec de l'alcool et nettoyés avec du papier abrasif. Après cela, la présence de tension doit être à nouveau vérifiée. S'il n'y a pas de signal, le bouton doit être remplacé par un nouveau. La cause peut être une violation du contact électrique avec le fil. Dans ce cas, le fil doit être soudé.

Schéma de connexion du bouton de forage avec marche arrière.

Le mécanisme de rotation inverse est basé sur un système de contacts à ouverture et fermeture. Sa prévention s'effectue de la même manière que le bouton de démarrage. De plus, vous devez vérifier tous les fils du mécanisme allant aux balais et au stator du moteur électrique.

La raison de l'impossibilité de démarrer le moteur électrique peut être la défaillance du condensateur de démarrage. Habituellement, une condition de non-fonctionnement d'un condensateur est perceptible par un changement de couleur. Mais il est plus fiable de mesurer sa capacité et de la comparer à la valeur nominale.

La vérification de la partie électrique commence par déterminer l'intégrité du cordon d'alimentation (câble) à l'aide d'un testeur ou d'un ohmmètre.

La résistance entre les contacts de la fiche est mesurée (détermination du court-circuit des fils) et la résistance de chaque noyau.

Un mandrin coincé ou un bruit de grincement indique une défaillance de la boîte de vitesses ou des roulements. Tout d'abord, vous devez démonter le corps de la perceuse et inspecter l'état des engrenages de la boîte de vitesses. L'usure des cannelures de montage ou les dents détruites des engrenages indiquent la défaillance de la pièce. Cet engrenage doit être remplacé. Les engrenages sont inspectés sur toute la circonférence, en tournant doucement les arbres à la main.

Les roulements sont vérifiés en y tournant l'arbre. Si l'arbre est lent, commencez par lubrifier les roulements. Si cela ne résout pas le problème, ils sont alors retirés de l'essieu à l'aide d'un extracteur spécial. La cage de roulement est défilée à la main. Si le mouvement est difficile ou si des bruits parasites se font entendre, le roulement doit être remplacé.