En détail : réparation à faire soi-même de la vanne de distribution de carburant de la pompe à carburant par un vrai maître pour le site my.housecope.com.

Élimination des dysfonctionnements des distributeurs de carburant des stations-service

Le personnel de maintenance doit être conscient des dysfonctionnements possibles de la colonne et de la manière de les réparer.

Les défauts peuvent être divisés en deux groupes :

• liés à la violation de la réglementation, éliminés sur place ;

• liés à l'usure, éliminés par le remplacement de pièces et les réparations (voir tableau 3.17).

À mesure que l'usure de la colonne augmente, les performances de la colonne diminuent et les lectures sont hors tolérance. Rénovation requise. L'usure prématurée se produit en raison d'un mauvais fonctionnement, en l'absence de: maintenance, prévention en temps opportun et maintenance préventive. Les pièces peuvent tomber en panne à la suite de pannes survenant principalement en raison de la fatigue du matériau ou d'effets physiques sur les pièces si elles ne sont pas correctement démontées et assemblées.

Dysfonctionnements possibles du distributeur de carburant et moyens de les éliminer

Vérifiez régulièrement la vanne par inspection visuelle pour détecter tout dommage mécanique. Faire particulièrement attention à la présence de bavures à la sortie du canal d'aspiration (2). La vérification de l'arrêt automatique s'effectue sur la grue fonctionnant à faible rendement (position 1/3 du levier (9)) en plongeant son gicleur dans le carburant. La grue ne nécessite pas de lubrification pendant le fonctionnement.

Le robinet ne s'ouvre pas : La pression de la pompe peut être trop faible pour surmonter la force du ressort de champignon (6)

Si la pression de la pompe ne peut pas être augmentée, déconnectez la vanne, retirez le pivot du filtre (8), déplacez le levier (9) en position ouverte et poussez la tige (7) pour libérer la vanne champignon.

| Vidéo (cliquez pour lire). |

Le robinet ne s'éteint pas automatiquement : Le vide dans la chambre à vide est trop faible pour fermer automatiquement le robinet.

Avec la pompe en marche, appuyez à fond sur le levier (9) pour contrôler l'obtention du débit de carburant maximum à travers le robinet. Assurez-vous que le canal à vide (2) n'est pas endommagé, que le couvercle de la chambre à vide (5) n'est pas endommagé, que la membrane (4) n'est pas défectueuse et que le filtre (8) est propre. Eliminer la cause de la chute de vide dans la chambre à vide.

La grue s'éteint constamment : Le canal de vide (2) est bloqué.

Vérifiez d'abord que la bille (3) dans le robinet à bille se déplace librement. Cela peut être établi en secouant le robinet en fonction du son caractéristique. Pour nettoyer le canal d'aspiration (2), soufflez-le avec de l'air comprimé.

Buse, 2 canaux de dépression, 3 billes, 4 membranes, 5 couvercles de chambre à dépression, 6 ressorts de soupape à clapet, 7 tiges, 8 filtres, 9 leviers.

Date d'ajout : 2015-01-19 ; vues : 16 ; violation de copyright

Les réparations de la colonne Certus doivent être effectuées par du personnel qualifié conformément à GOST R 52350.19-2007 (IEC 60079-19 : 2006) « Atmosphères explosives. Partie 19. Réparation, inspection et restauration d'équipements électriques ".

Dans certaines conditions de fonctionnement, par exemple en présence d'impuretés dans la canalisation de traitement, des dysfonctionnements peuvent survenir, dont l'élimination nécessite l'aide de techniciens qualifiés maîtrisant bien la conception et le fonctionnement du groupe motopompe. Puisqu'il est impossible d'énumérer tous les dysfonctionnements de l'unité de pompage, vous trouverez ci-dessous une liste des problèmes les plus courants, leurs causes et leurs remèdes.

PANNE DE L'ÉLECTROVANNE

- Bobines de solénoïde défectueuses - appliquer une tension à la bobine. Un clic métallique dans le noyau de l'électro-aimant signale que la bobine est en bon état ;

- Nbasse tension d'alimentation des électro-aimants - La tension ne doit pas être inférieure à 85 % de celle indiquée sur la plaque signalétique de la vanne ;

- Pression de fluide incorrecte - vérifier la pression de service, elle doit se situer dans la plage indiquée sur la plaque signalétique de la vanne ;

- Fuite de fluide de travail - démonter la vanne et nettoyer toutes les pièces. Remplacez les pièces défectueuses par des pièces de rechange.

DÉFAILLANCES DE LA GRUE DE DISTRIBUTION

Le robinet ne s'ouvre pas : La pression de la pompe peut être trop faible pour surmonter la force du ressort de champignon (6)

Si la pression de la pompe ne peut pas être augmentée, déconnectez la vanne, retirez le pivot du filtre (8), déplacez le levier (9) en position ouverte et poussez la tige (7) pour libérer la vanne champignon.

Le robinet ne s'éteint pas automatiquement : Le vide dans la chambre à vide est trop faible pour l'arrêt automatique de la vanne.

Avec la pompe en marche, appuyez à fond sur le levier (9) pour contrôler que le débit maximum de carburant à travers le robinet soit atteint. Vérifier que le canal de dépression (2) n'est pas endommagé, que le couvercle de la chambre à dépression (5) n'est pas endommagé et que le filtre (8) est propre. Eliminer la cause de la chute de vide dans la chambre à vide.

La grue s'éteint constamment : Le canal de vide (2) est bloqué.

Vérifiez d'abord que la bille (3) dans le robinet à bille se déplace librement. Cela peut être établi en secouant le robinet en fonction du son caractéristique. Pour nettoyer le canal d'aspiration (2), soufflez-le avec de l'air comprimé.

Selon l'objet et la nature des travaux effectués, il existe trois types de réparation des colonnes :

Maintenance prévoit leur démontage partiel, la restauration ou le remplacement des pièces usées et cassées. Le besoin de réparations courantes est identifié lors de la maintenance préventive et pendant l'exploitation. Pendant le processus de réparation, les ajustements nécessaires sont effectués.

Réparation moyenne prévoit le remplacement ou la restauration d'une ou plusieurs unités (ensembles), ainsi que des pièces de base avec la mise en œuvre d'opérations technologiquement plus complexes que dans la réparation actuelle.

Les réparations courantes et moyennes sont effectuées directement sur le site d'installation de la colonne. Dans ce cas, il est conseillé de ne pas démonter l'unité (unité) qui a échoué, mais de la remplacer par une nouvelle réparée du fonds d'échange. Avec cette méthode, la réparation est accélérée et l'unité défaillante (unité) est réparée dans des conditions plus pratiques dans les ateliers.

Révision vise à restaurer tous les paramètres techniques. Lors d'une révision majeure, la colonne est soumise au démontage complet et à la réparation ou à la restauration de toutes les unités. Les révisions sont généralement effectuées dans des ateliers ou dans une usine.

Les réparations courantes et moyennes sont généralement effectuées par les mécaniciens de la station-service. Le lieu de travail d'un mécanicien doit être équipé de tout le nécessaire pour assurer un entretien et une réparation rapides et de haute qualité. Il doit disposer d'un établi avec étau, d'un râtelier pour le stockage des pièces et assemblages, d'un ensemble d'outils de montage, d'outils et d'accessoires de montage, et d'instruments de mesure standard de 2ème catégorie d'une capacité de 10 et 50 litres.

Dans l'intérêt d'une organisation la plus claire et d'une meilleure conduite des travaux de réparation, l'ordre suivant est généralement suivi :

· Établissement de la séquence de démontage;

· Démontage de l'équipement en unités et pièces ;

· Identification de la nature et de l'importance de l'usure des pièces, de leur rejet et détermination des pièces à remplacer ;

· Choix des méthodes de restauration des pièces usées ;

· Assemblage d'unités et d'équipements avec les réglages nécessaires ;

· Contrôle, réglage et étalonnage.

Les dysfonctionnements sont détectés par un examen externe de l'équipement et de ses unités individuelles, en interrogeant les personnes travaillant sur cet équipement, ainsi que par le démarrage du contrôle de la colonne.

COLONNES DE DISTRIBUTION D'HUILE

3.3.1. APPAREIL ET ÉQUIPEMENT

Les exigences pour les distributeurs d'huile sont définies par GOST 4.103 : la consommation nominale d'huile doit être garantie à une hauteur d'aspiration d'au moins 3 m, une hauteur de vanne de distribution au-dessus du sol jusqu'à 2 m et l'emplacement des blocs de distribution individuels à une distance allant jusqu'à 20 mètres ; la finesse de filtration doit être de 250 µm.

Un distributeur d'huile avec une unité de pompage est monté dans une pièce chauffée, car il ne peut fonctionner qu'à des températures non inférieures à + 8 ° C.

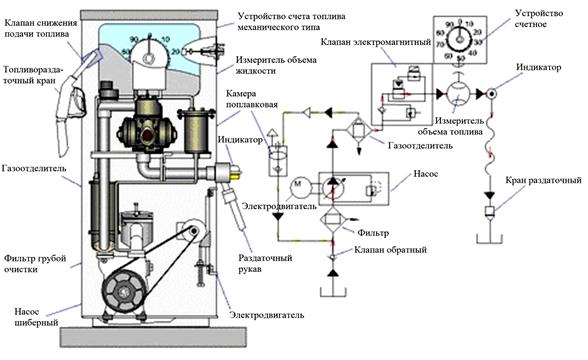

La colonne se compose de (Fig. 3.13) :

· Un robinet de distribution avec un manchon.

COMPTEUR D'HUILE - type piston, quatre cylindres. Conçu pour mesurer et enregistrer la quantité d'huile distribuée selon les indications des flèches et du compteur total. Un tour complet de la grande flèche produit 1 litre et un tour complet de la petite flèche produit 10 litres d'huile. Les résultats finaux de la distribution sont indiqués par le compteur total de type rouleau avec une limite de mesure maximale de 999,9 litres. Après chaque distribution, les aiguilles sont remises manuellement à la position zéro.

L'UNITÉ DE POMPAGE se compose d'une pompe à engrenages entraînée par un moteur électrique, d'un accumulateur hydraulique, d'un filtre, d'un disjoncteur avec un manomètre, d'un clapet anti-retour et d'une soupape de sécurité. L'ensemble est monté sur une plaque en fonte. Une vanne avec un filtre à grosses mailles est installée sur la conduite d'aspiration. Le filtre principal est monté sur la conduite de refoulement de la pompe. Le filtre a un bouchon pour vidanger l'huile du système et éliminer l'air de la conduite d'aspiration.

L'accumulateur hydraulique est relié par une canalisation avec un interrupteur à piston automatique, qui sert à la commande automatique du moteur électrique pendant le fonctionnement de l'unité de pompage.

Le manomètre est conçu pour surveiller la pression dans l'accumulateur et pour régler le disjoncteur et la soupape de sécurité.

Le moteur électrique s'allume et s'éteint automatiquement à l'aide d'un démarreur magnétique.

La soupape de sécurité est réglable à moins de 1,6. 1,7 MPa pour protéger le système hydraulique en cas de dysfonctionnement du disjoncteur.

Lors de la distribution d'huile, la pression dans le système est maintenue à 1,2. 1,3 MPa. Lorsque la distribution est arrêtée, lorsque la vanne de distribution est fermée, la pression dans le système monte à 1,4. 1,5 MPa. Cela ouvre les contacts du disjoncteur et le moteur s'arrête. La pression dans le système est maintenue par un accumulateur hydraulique. Lors d'une nouvelle distribution d'huile, lorsque la vanne de distribution est ouverte, l'huile est d'abord distribuée par la pression dans l'accumulateur hydraulique. Dans le même temps, la pression dans le système diminue. Lorsque la pression chute à 0,8. 1,0 MPa, les contacts du disjoncteur se referment et allument le moteur de la pompe.

Pour remplir le système hydraulique d'huile et en éliminer l'air, dévissez le bouchon du té du tuyau d'aspiration et versez de l'huile par l'ouverture dans le tuyau d'aspiration et la pompe. Vissez ensuite ce bouchon, dévissez le bouchon du filtre de 2-3 tours et allumez le groupe de pompage.

Riz. 3.13. Organigramme d'un petit distributeur :

1 - manomètre ; 2 – disjoncteur; 3 - soupape de sécurité ; 4 – compteur; 5 - filtre à mailles; 6 – un robinet de distribution avec un manchon; 7 - pompe à engrenages; 8 - moteur électrique;

9 – clapet anti-retour; 10- accumulateur hydraulique; 11 - filtrer ; 12- cas de colonne

Caractéristiques d'installation :

· L'unité de pompage est montée à proximité immédiate du réservoir d'huile dans une pièce offrant une température non inférieure à +17 ° С ;

· L'emplacement de l'unité de pompage doit assurer une hauteur d'aspiration minimale et un fonctionnement stable à une température de +8 ° С ;

Le système hydraulique est rempli d'huile, pour cela il faut : dévisser le bouchon du té du tuyau d'aspiration et faire le plein d'huile, visser le bouchon sur le té et dévisser le bouchon sur le filtre de 2-3 tours, allumez l'appareil jusqu'à ce que de l'huile propre et sans bulles d'air sorte du filtre, et vissez le bouchon ...

Après l'installation, le distributeur d'huile est vérifié pour l'étanchéité, la précision de la libération d'huile et les performances.

Préparation au travail :

· Remplir le système hydraulique d'huile et éliminer l'air ; pour cela, dévissez le bouchon du té du tuyau d'aspiration et faites le plein d'huile ;

· Enroulez le bouchon et dévissez le bouchon du filtre de 2-3 tours ;

· Allumer l'unité de pompage ;

Après cela, l'huile s'écoulera en un flux régulier, sans bulles d'air, c'est-à-dire après avoir rempli le système hydraulique d'huile, le moteur électrique s'éteint automatiquement;

· Purger l'air du compteur, pour lequel : retirer le couvercle de la colonne d'huile et dévisser le bouchon situé dans le plan vertical du bloc entre les deux cylindres supérieurs de 3-4 tours ; une fois que l'huile s'est écoulée sans air, enroulez le bouchon. Lorsque la vanne d'arrêt de la vanne de distribution est fermée, la pression dans le système ne doit pas chuter ;

· Allumez la colonne et assurez-vous que la pompe, le compteur et la valve de distribution fonctionnent correctement.

Lors d'un essai, il convient de garder à l'esprit que le compteur total indique le total cumulé de l'huile libérée et ne peut pas être remis à sa position d'origine.

Le personnel de service doit vérifier les joints et les joints et, en cas de fuite d'huile, réparer la fuite.

Il est interdit de faire fonctionner une colonne avec une erreur de compteur dépassant la norme établie par la documentation d'exploitation.

Procédure de vidange d'huile :

· Réglez la position zéro ;

· Retirez la valve de distribution du trou dans le boîtier de la colonne et insérez son extrémité dans le col du carter. En appuyant sur la poignée de la vanne de distribution, ouvrez la vanne d'arrêt et faites le plein ;

· Le contrôle de la quantité d'huile distribuée s'effectue en observant les lectures des flèches du dispositif de comptage ;

· Le moteur électrique s'arrête automatiquement une fois la dose requise libérée et la vanne d'arrêt fermée ;

· Après la fin de la distribution d'huile, insérez la valve de distribution dans le trou du corps du distributeur.

Les dysfonctionnements possibles de la colonne et les méthodes de leur élimination sont indiqués dans le tableau. 3.18.

Services métrologiques et techniques

4.1 Lors de la mise en service, ainsi que périodiquement pendant le fonctionnement, la colonne doit faire l'objet d'une vérification obligatoire de l'Etat.

Une vérification périodique de la colonne doit être effectuée conformément aux exigences énoncées dans

Pr 50.2.006-94, selon la méthode décrite dans MI 1864-88 « Colonnes de distribution de carburant. Méthode de vérification. " et

MI 2729-2002 “Recommandation de l'ICG. Colonnes de distribution de carburant. Méthode de vérification primitive."

Intervalle d'étalonnage - 1 an.

Noter. Fonctionnement d'une colonne au-delà des limites d'erreur tolérées

4.2 La maintenance du distributeur doit être effectuée par du personnel qualifié. Lors de l'installation et de la mise en service des distributeurs de carburant à la station-service par des personnes qui n'ont pas passé

cours de formation et ceux qui n'ont pas accès à ces travaux, les réclamations ne sont pas acceptées par le fabricant.

Des cours sur l'entretien et le fonctionnement des équipements de distribution de carburant ont lieu à:

142207 Région de Moscou, Serpoukhov, st. Polevaya, décédé 1, CJSC "Nara", téléphone : (4967) 756783, télécopieur :

4.3 Les colonnes, étant un instrument de mesure, sont sous la surveillance de l'Agence fédérale de réglementation technique et de métrologie, par conséquent, la maintenance des colonnes doit être effectuée sans ouvrir les mécanismes scellés.

4.4 Les soins quotidiens et l'entretien de routine sont essentiels pour maintenir la colonne en bon état de fonctionnement.

Les soins quotidiens comprennent les tâches suivantes :

- vérifier l'étanchéité du système hydraulique ;

- vérifier l'état de fonctionnement et l'intégrité des dispositifs de mise à la terre ;

- vérifier le fonctionnement de tous les mécanismes de la colonne, la fiabilité de leur fixation ;

- vérifier le débit et l'erreur ;

4.4.1 La vérification de l'étanchéité, de l'état de fonctionnement des dispositifs de mise à la terre, de la tension des courroies et du fonctionnement des mécanismes de la colonne est effectuée par une méthode visuelle. Les défauts détectés sont éliminés.

4.4.2 La consommation de carburant à travers le distributeur est déterminée par l'indicateur de distribution unique lors de la mesure d'une dose d'au moins 50 litres, en tenant compte du temps à l'aide d'un chronomètre.

L'erreur de colonne est déterminée selon MI 1864-88, tandis que l'erreur ne doit pas dépasser les valeurs spécifiées dans la clause 1.1.2 de ce manuel.

4.5 La maintenance programmée comprend les travaux suivants :

- si la productivité de la colonne descend en dessous de 32 l/min, le filtre fin doit être remplacé ;

- changer le lubrifiant dans les blocs colonnes selon la liste des carburants et lubrifiants donnée dans le tableau 5.

- le remplacement des manchettes de l'arbre de pompe, des manchettes de piston et des manchettes du rouleau de sortie du volumètre est effectué lorsqu'elles sont usées ;

- nettoyage de l'indicateur en cas de perte de transparence du verre.

4.6 La maintenance des composants doit être effectuée conformément à la documentation opérationnelle fournie avec la colonne.

4.7 Les travaux d'entretien sont consignés au chapitre 13.

4.8 ATTENTION!Il y a des bouchons en caoutchouc amovibles au fond du boîtier BIU pour éliminer l'humidité. Réinstallez les bouchons après avoir éliminé l'humidité.

Tableau 5 Liste des carburants et lubrifiants utilisés dans le produit.

5.1 La réparation de routine de la colonne doit être confiée à du personnel qualifié.

Effectuez la réparation en cours des composants conformément à la documentation opérationnelle fournie avec la colonne.

Les motifs de la livraison de la colonne ou de ses unités individuelles pour réparation, les données sur la réparation et son acceptation de la réparation sont enregistrés dans la section 19.

5.2 Réparation de la pompe monobloc.

5.2.1 Remplacement des pales de la pompe.

Pour remplacer les aubes de la pompe, il faut retirer la poulie de l'arbre de la pompe du monobloc, dévisser 4 écrous des goujons et retirer la bride. Retirez le couvercle de la pompe, retirez l'arbre du rotor et retirez toutes les palettes, ou, sans retirer l'arbre du rotor, retirez les palettes une à une avec une pince à épiler. Installez les lames avec des rainures dans le sens de rotation. Remontez dans l'ordre inverse après le remplacement.

5.2.2 Remplacement de la lèvre d'étanchéité de la pompe.

Pour remplacer le joint de pompe, il faut retirer la poulie de l'arbre de pompe du monobloc, dévisser 4 écrous des goujons et retirer la bride. Retirez le couvercle de la pompe de l'arbre. Retirez le couvercle de roulement en dévissant 3 vis M 4. Retirez le roulement, retirez la rondelle et le collier derrière celui-ci. Installez le joint d'huile à l'aide d'un mandrin de montage de palier lisse. Lors de la pression sur la manchette, le support de la housse ne doit pas avoir plus de 100 mm de diamètre, afin de ne pas casser les collerettes d'arrêt de la housse, c'est-à-dire le couvercle doit reposer sur l'appareil avec un plan, et non avec le rebord de la serrure. Ensuite, en mettant le couvercle sur l'arbre, installez-le sur le corps de pompe, insérez la rondelle, le roulement et fermez le couvercle de roulement avec le manchon de poussée.

5.2.3 Montage et démontage des roulements.

Pour démonter le roulement avant, il est nécessaire de retirer le couvercle de la pompe dans l'ordre décrit dans le paragraphe précédent de la notice, et après avoir retiré le couvercle, retirer le roulement. Assembler dans l'ordre inverse, après avoir mis le couvercle sur l'arbre.

Pour démonter le roulement arrière, il est nécessaire de retirer la pompe du monobloc. Pour ce faire, il faut retirer la poulie de l'arbre de pompe du monobloc, dévisser 4 écrous des goujons et retirer la bride. Retirez la pompe du boîtier monobloc. Retirez le couvercle de la pompe, retirez l'arbre du rotor.

Placer le corps de pompe sur un support pour enfoncer les roulements (les schémas des accessoires sont représentés sur la Fig. 14) et extraire le roulement à l'aide d'un mandrin pour le démontage.

Pour enfoncer un roulement neuf, il est nécessaire de placer le corps de pompe sur un support pour enfoncer les roulements avec l'intérieur vers le haut. À l'aide d'une pince à sertir les roulements, sertissez le roulement, installez-le sur le trou et enfoncez le roulement avec un mandrin à sertir.Le roulement ne doit pas dépasser de la surface du boîtier et ne doit pas s'enfoncer à plus de 0,5 mm de la surface. Remontez dans l'ordre inverse après le remplacement.

5.3 La recherche des conséquences des défaillances et des dommages de la colonne doit être effectuée conformément au tableau 6 "Dysfonctionnements possibles et méthodes de leur élimination" de ce manuel.

Après avoir éliminé les pannes et les dommages, ajustez (alignez) le compteur de volume dans l'ordre suivant :

- retirer le sceau et le fil du sceau ;

- desserrer le contre-écrou, utiliser un tournevis pour tourner la vis de réglage dans le sens des aiguilles d'une montre - pour diminuer le volume distribué, dans le sens inverse des aiguilles d'une montre - pour augmenter le volume, puis serrer le contre-écrou.

Lorsqu'une vis de réglage est tournée d'1/4 de tour, le volume de carburant distribué change d'environ 50 cm 3 lors de la distribution d'une dose de 10 litres.

Le volume de carburant distribué pour un tour complet du vilebrequin est égal à 4´125 cm 3 = 500 cm 3.

L'exactitude du réglage (alignement) est déterminée à l'aide d'instruments de mesure standard de la catégorie II de GOST 8.400-80.

5.4 Méthode de réglage électronique des distributeurs de carburant avec dispositif de lecture "Agat-4K".

Le réglage électronique s'effectue soit à partir du panneau de commande "Agat 12mk4" soit à partir d'un programme informatique.

1. Préparation du distributeur de carburant pour l'alignement électronique.

Pour effectuer le réglage électronique, il est nécessaire de sortir le distributeur de carburant du mode commercial. Ensuite, vous devez ouvrir le capot avant de l'unité et retirer l'écran avec les modules d'affichage.

Ainsi, l'accès au cylindre de serrure doit être fourni, qui est scellé avec le sceau du représentant de Rostekhnadzor.

2. Effectuer l'alignement électronique.

1) Retirer le sceau du boîtier de l'unité de commande du dispositif de lecture et ouvrir le barillet de serrure. Insérez la clé du kit enceinte (la clé est strictement individuelle et donc soumise à un stockage strict) et tournez en position 1.

2) Saisissez le code d'accès (1234 par défaut).

3) Affichez le facteur d'ajustement pour chacun des canaux.

4) Effectuer un remplissage de contrôle de carburant dans un doseur de 10 litres au moins 3 fois pour chaque canal du dispositif de lecture. Calculer la moyenne arithmétique des trois remplissages.

Le facteur d'ajustement est calculé à l'aide de la formule :

Où : Vm - le volume du produit dans la mesure,

Vк - lecture du dispositif de lecture.

C1 - valeur du facteur d'ajustement précédent.

5) Entrez le facteur d'ajustement.

6) Effectuer le remplissage de la dose dans un récipient doseur de dix litres, si nécessaire, répéter le processus de calcul du coefficient d'ajustement.

7) À la fin des travaux de réglage, il est nécessaire de noter le numéro de série du réglage dans la forme de colonne. Ce facteur sera augmenté de "1" pour chaque vanne de distribution à chaque fois qu'un réglage est effectué ou que le mot de passe de réglage est modifié.

8) Remettez la clé en position "0" et retirez-la. Sceller le cylindre de serrure. Installez l'écran et fermez le boîtier du bloc.

9) Entrez la colonne en mode trading.

5.5 Méthode de réglage électronique des distributeurs de carburant avec dispositif de lecture "Topaz 106K2-2MR".

Le réglage consiste en l'introduction d'un coefficient de réglage dans l'unité de commande par l'intermédiaire de l'unité de commande. Lorsqu'elles sont prises en compte, les lectures du bloc coïncideront exactement avec les résultats de mesure (à l'aide d'instruments de mesure standard) de la quantité de produit réellement distribuée. Ce facteur K peut prendre des valeurs de 9000 à 11000 et est stocké dans l'unité de contrôle.

Lors de l'exécution d'un test de libération, vous devez régler la dose de manière à ce que les lectures du compteur soient comprises entre 1 et 60 litres. La résolution de comptage des impulsions de la colonne doit être de 0,01 litre/impulsion.

Les lectures de l'appareil Q (en litres) sont déterminées par la discrétion de comptage d, le nombre d'impulsions de comptage reçues N et le facteur d'ajustement K selon la formule :

Avec une valeur de K = 10000 et une discrétion de comptage d = 0,01 litre / impulsion, une impulsion de comptage correspond à 0,01 litre.

L'accès à l'opération de réglage est limité par un mot de passe à quatre chiffres stocké dans l'appareil, ainsi que par l'interrupteur à bascule « Configuration / Fonctionnement » situé sur le panneau arrière de l'appareil.Pour contrôler les modifications non autorisées du coefficient de réglage, le dispositif dispose d'un compteur non réinitialisable du nombre d'opérations de réglage.

Dans le cas d'une mise à jour logicielle de l'appareil, le compteur de réglage et le mot de passe prennent respectivement des valeurs initiales égales à zéro et 1234. Par conséquent, il est nécessaire de prendre en compte si des mises à jour logicielles ont été effectuées, pour lesquelles l'appareil maintient un compteur de mises à jour logicielles.

Avant de commencer un nouveau réglage, si nécessaire, vous pouvez comparer les lectures des compteurs du nombre d'opérations de réglage et de mises à jour logicielles avec les entrées du journal. La coïncidence des compteurs avec les enregistrements indiquera l'absence de manipulations non autorisées avec les paramètres de réglage.

En cas de perte du mot de passe de réglage, le logiciel du lecteur doit être mis à jour (le mot de passe 1234 sera défini).

ATTENTION! Il est impossible de saisir directement la valeur du coefficient de réglage dans le bloc - la lecture du mesureur est saisie via le système de contrôle.

Procédure de réglage du volume :

a) Placez l'interrupteur à bascule du dispositif « Réglage / Fonctionnement » sur la position « Réglage ».

a) Sélectionnez l'adresse réseau du manchon et la taille de la dose de contrôle conformément aux exigences. A titre d'exemple, prenons le manchon n°2 et une dose de contrôle de 10 litres, le contrôleur Topaz-103MK1 est utilisé comme système de contrôle.

b) Réglez et distribuez la dose sélectionnée dans le récipient de mesure de la manière habituelle.

c) Entrez dans le menu principal, sélectionnez la section « Paramètres de réglage », appuyez sur la touche Ã. Saisissez d'abord le code d'accès sur le clavier numérique (par défaut 123456), puis le mot de passe de réglage (par défaut 1234), appuyez sur la touche Ã.

d) Entrez dans le mode 01 (sélection de l'adresse réseau du manchon) en appuyant sur les touches 1, Ã. Entrez l'adresse réseau de la manche souhaitée (pour notre exemple, la seconde) et quittez le mode en appuyant sur les touches C, 2, Ã, Ã.

e) Entrer en mode 03 (saisie du facteur de réglage) en appuyant sur les touches 3, Ã. Entrez les lectures de la mesure de test en millilitres (par exemple, 10250 ml) comme facteur d'ajustement. Pour cela, appuyez sur les touches 1, 0, 2, 5, 0, Ã.

Si le facteur de réglage est modifié avec succès, le contrôleur affichera le message « Paramètre écrit », en cas d'échec, le message « Erreur d'écriture » apparaîtra et s'il n'y a pas de communication avec l'appareil - « L'appareil ne répond pas » .

Les raisons possibles de l'échec comprennent :

- l'ajustement est effectué sans libération préalable de dose de contrôle ;

- le réglage n'est pas pris en charge par cet appareil ;

- l'interrupteur à bascule du dispositif « Réglage / Fonctionnement » est en position « Fonctionnement » ;

- mauvaise adresse réseau de la pochette ;

- mot de passe de réglage incorrect ;

- sortie des lectures du doseur au-delà de 1000 - 60 000 ml ;

- le facteur d'ajustement est en dehors de la plage admissible.

Pour vérifier la plage, vous pouvez calculer la valeur de rapport attendue à l'aide de la formule suivante :

où K0 est la valeur courante du coefficient d'ajustement,

M - lectures de la mesure en millilitres,

D est la dose spécifiée en millilitres.

Si la valeur calculée, en tenant compte des arrondis, ne rentre pas dans la plage de 9000 à 11000, alors la limite de régulation a été atteinte.

Pour réduire le temps de réglage ultérieur, l'appareil permet de mémoriser deux coefficients de réglage (pour différentes périodes de l'année). Le choix d'une des valeurs prédéfinies du coefficient se fait par le commutateur « S3 », en position « 1 » dont la première valeur prédéfinie du coefficient sera appliquée, en position « 2 » la seconde.

Après avoir réglé et réglé l'appareil, fixer les interrupteurs à bascule avec une plaque de maintien (S2 en état « Fonctionnement », S3 en position « 1 » ou « 2 » selon la période de l'année) et sceller par les trous des vis fixation de la plaque de maintien et du couvercle du produit.

Si nécessaire, vous pouvez modifier le mot de passe de réglage. Pour ce faire, vous devez effectuer les actions suivantes (le contrôleur « Topaz-103MK1 » est utilisé comme système de contrôle) :

a) Entrez dans le menu principal (appuyez sur la touche F pendant au moins deux secondes), sélectionnez la section « Paramètres de réglage » (à l'aide des touches # ou $), appuyez sur la touche Ã. Saisissez d'abord le code d'accès sur le clavier numérique (par défaut 123456), puis le mot de passe de réglage (par défaut 1234), appuyez sur la touche Ã.

b) Entrez dans le mode 02 en appuyant sur les touches 2, Ã. Entrer les quatre chiffres du nouveau mot de passe de réglage (ex. 5678) et sortir du mode en appuyant sur les touches 5, 6, 7, 8, Ã. Le nouveau mot de passe doit être différent de l'actuel. Si le mot de passe a été modifié avec succès, le message « Mot de passe écrit » apparaîtra sur l'écran du contrôleur.

c) Sortez du menu en appuyant sur la touche F.

Acis Technology LLC fournit des services d'entretien et de réparation de distributeurs de carburant. Nous travaillons avec des équipements des principaux fabricants et avons en stock les pièces de rechange nécessaires pour un dépannage rapide.

En faisant appel à nos experts, vous pouvez réparer toute panne de tout type de distributeur de carburant - monocarburant et multi-carburant, fonctionnant avec un système d'aspiration ou de pression, etc. De nombreuses années d'expérience nous permettent de diagnostiquer rapidement, de trouver la cause de la panne et de l'éliminer, évitant ainsi de longs temps d'arrêt du distributeur de votre station-service.

La raison la plus courante d'une défaillance d'un distributeur de carburant est mécanique. En raison d'influences externes, le corps peut être endommagé, les tuyaux peuvent éclater, les connexions peuvent perdre leur étanchéité. De plus, avec des dommages mécaniques, l'intégrité du câblage peut être violée et l'électronique échoue.

La deuxième raison courante est l'exploitation imprudente. Cela est particulièrement vrai pour les stations libre-service. Les conducteurs installent négligemment les robinets de distribution, ils peuvent endommager le manchon ou les boutons.

L'équipement tombe également en panne si aucun travail d'entretien courant n'a été effectué.

Nos services comprennent :

- Départ du capitaine vers la station-service ou la station-service et diagnostic des équipements.

- Démontage des éléments endommagés.

- Réparation de distributeurs de carburant sur site (si possible) ou installation de nouveaux modules.

- Assemblage et diagnostic de la colonne.

Nous vous recommandons fortement d'effectuer des travaux de maintenance programmés, d'utiliser des consommables de haute qualité et de les changer en temps opportun. Ensuite, la réparation de la pompe à carburant ne sera requise qu'en cas d'urgence.

Si vous connaissez la cause de la panne, indiquez-la. Nous ferons de notre mieux pour réparer le distributeur de carburant dans les plus brefs délais et rétablir le fonctionnement de votre station-service dans son intégralité.

Laissez une demande de réparation de distributeurs de carburant ou appelez l'opérateur !

Si vous êtes intéressé par nos propositions, veuillez contacter nos spécialistes :

Victoria Androshuk

Nos avantages:

- Des spécialistes certifiés

- Réponse rapide aux demandes des clients

- Courtes durées de travail

- Propre base de réparation

- Une large gamme de pièces détachées d'origine et leurs analogues

- Nous travaillons 24/7/365

- De nombreuses années d'expérience dans l'entretien de diverses stations-service, stations-service, stations de GNC, équipements de pompage et de compresseur

- Assurance qualité des services fournis

La liste des services fournis par le service après-vente de LPGroup par :

- Distributeurs de carburant Gilbarco, ADAST, TOPAZ ; jauges de niveau Veeder Root, String; Pompes submersibles Red Jacket, Fe Petro :

- Travaux d'installation, de mise en service

- Service de garantie et post-garantie

- Diagnostic et réparation d'équipements électroniques

- Réparation de compteurs de volume d'essence

- Rééquipement et modernisation des distributeurs de carburant (installation de claviers préréglés, installation d'écrans multimédia, augmentation du débit de carburant, conversion d'un système d'aspiration en un système de pression)

- Contrôle des fuites de carburant des réservoirs

- Élaboration de schémas de principe, sélection de composants

- Assemblage, modernisation de boucliers (un passeport constructeur est établi pour chaque bouclier)

- Recherche et élimination des dysfonctionnements dans les panneaux

- Systèmes de contrôle des stations-service (lieu de travail de l'opérateur) :

- ACS TOPAZ-AZS, SHTRIKH-M : station-service configuration complexe du système pour les besoins spécifiques du client, formation du personnel, support technique

- KKM (registraires fiscaux) SHTRIKH-M : SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K et autres

- Affichage de l'acheteur

- Équipement pour lire un code-barres, travailler avec des cartes bancaires et de carburant

- Programmation de consoles, contrôleurs et unités d'interface TOPAZ, SAPSAN, AGAT

- Systèmes de récupération des vapeurs de carburant TST pour stations-service et parcs de stockage :

- Travaux d'installation, de mise en service

- Service de garantie et post-garantie

- Installation et test de pression de canalisations en plastique, raccords de processus

- Installation et raccordement de vannes d'entrée électromagnétiques sur l'unité de vidange, vannes électromécaniques sur l'unité de commutation des eaux usées

- Surveillance de l'étanchéité de l'espace interparoi des réservoirs à double paroi, des soupapes respiratoires, du débordement du réservoir de déversement d'urgence, du débordement des réservoirs de carburant, de la pression du carburant dans la canalisation, de la pression de l'espace interparoi des canalisations à double paroi dans

- Installation, configuration, maintenance d'analyseurs de gaz, communication par haut-parleur, communication client-caissier, systèmes de vidéosurveillance, dispositifs de mise à la terre pour pétroliers, affichage des prix (avec télécommande IR, RS-485, avec changement de prix à distance) pour stellas

- Le système de reconnaissance de la voiture du client (étiquette RFID sur le col du réservoir de carburant, un lecteur sans fil est installé sur le pistolet du distributeur de carburant. Applicable principalement pour les stations-service départementales)

- La liste des services fournis par le service après-vente LPGroup pour les équipements technologiques des stations-service :

- Supervision de l'installation et mise en service des distributeurs de gaz

- Réparation de compteurs de volume de gaz

- Installation et réparation de compteurs de niveau de gaz

- Supervision de l'installation et mise en service du système technologique AMT-GAZ

- Liste des services fournis pour les équipements de pompage et de compresseur :

- Diagnostic des équipements

- Travaux de réparation

- Travaux de mise en service

Hotline de service dans le District fédéral central 8-800-3-337-137

Surtout pour les clients de la société LPGroup travaille service d'assistance téléphonique 8-800-3-337-137 , à l'aide desquelles vous pouvez résoudre rapidement les difficultés rencontrées dans le fonctionnement de nos équipements.

Les clients de "LPGroup" de n'importe où dans la Fédération de Russie peuvent rapidement recevoir des conseils d'experts de notre personnel de service. Ligne 8-800-3-337-137 permet d'obtenir des réponses à toutes questions liées à l'utilisation de nos équipements, de résoudre les difficultés rencontrées liées à l'installation, la mise en route et l'exploitation des équipements, d'obtenir des conseils sur la mise en place des équipements. Vous pouvez également contacter le service après-vente pour le service de garantie.

Par numéro 8-800-3-337-137 vous pouvez passer des appels depuis des téléphones portables et fixes depuis toutes les villes de Russie gratuitement.

Pour faciliter l'échange d'informations sur les problèmes ci-dessus, une adresse e-mail du service après-vente vous est également fournie. groupe lp.ru

L'objectif principal qui a été considéré aujourd'hui est les composants pour le distributeur de carburant, et pour être précis, dans les buses de distribution de carburant. Les initiateurs de cet événement ont tenté de résoudre des problèmes importants, qui, en règle générale, sont décidés par les propriétaires de stations-service et d'autres spécialistes. Ainsi, le nœud de la question était le suivant : quel est le meilleur pistolet de distribution de carburant, le meilleur ajustement.

Notons tout de suite que, pratiquement, tous les pistolets peuvent se modifier les uns les autres. Mais, aujourd'hui, ils ne produisent plus les grues distributrices, ainsi que les becs verseurs.

Les fabricants de pays européens ou de Turquie essaient de compléter leur équipement avec différents accessoires, mais uniquement ceux qui sont sortis en Europe. Eh bien, il est également possible d'utiliser des composants commercialisés sous la marque LZV.

Il n'y a pas si longtemps, la République tchèque faisait partie du camp socialiste, qui produisait des pistolets de distribution de carburant HEFA, et aujourd'hui, elle produit des composants pour les distributeurs Adast.

Les vannes de distribution de carburant du distributeur de carburant sont utilisées dans les fabricants suivants, tels que :

- Dresser Wayne (Divisions Suède et Allemagne) ;

- Tokheim (Division de Belgique) ;

- Zalzkotten (division allemande) ;

- Sheid & Bahmann (Allemagne et autres).

Mais, vous devez savoir qu'aux États-Unis, pas un seul fabricant de pistolets distributeurs de carburant ne produit de composants pour ZVA. Les pistolets produits par EMCO WHEATON sont parfaits pour Dresser Wayne, Tokheim, Schlumberger et autres équipements américains.

; Cet auteur a essayé d'organiser un concours entre ces fabricants qui produisent des pistolets de distribution de carburant :

Elaflex - modèle ZVA Slimline (modèle allemand) ;

La partie principale du distributeur est la valve de distribution de carburant, qui permet le passage du carburant dans un réservoir ou autre récipient qui est destiné à cela. Néanmoins, l'auteur estime que les principaux points qui caractérisent l'œuvre sont :

- la résistance que l'on obtient dans le circuit ;

- le travail effectué par le coupe-pistolet à essence ;

- stabilité et usure des équipements.

- Un pistolet de distribution de carburant est, en fait, une unité qui a un but hydraulique et représente une sorte d'obstacle. Pour surmonter cet obstacle, vous aurez besoin d'un centre commercial, faites quelques efforts. C'est pourquoi, chaque pistolet a une certaine puissance, qui consomme une certaine quantité de carburant, sur une certaine période de temps.

D'où la conclusion logique qu'un pistolet est meilleur car il crée un minimum d'obstacles.

- Le suivant est le travail que fait le coupeur. En effet, une vanne de coupure est une vanne d'urgence qui empêche les produits pétroliers de pénétrer dans le réservoir de carburant.

La qualité du pistolet dépend beaucoup du pistolet et de la société qui le fabrique.

- Eh bien, le dernier facteur qui affecte les distributeurs de carburant est l'usure.

Cette caractéristique n'est pas indépendante, mais complète les deux précédentes, car elle affecte grandement le fonctionnement de l'ensemble du système, ce qui est particulièrement important lorsque l'on travaille à basse température.

Faire une conclusion, selon les premiers indicateurs.

Nous pouvons observer des données que nous obtenons expérimentalement qui sont différentes de celles que nous obtenons des entreprises manufacturières.

En principe, il peut y avoir les explications suivantes pour ce facteur, maintenant, nous allons considérer les principales:

- la qualité des tests eux-mêmes, qui sont effectués par les entreprises ;

- des tests qui sont effectués non pas par des entreprises manufacturières, mais par d'autres entreprises qui s'y intéressent également ;

- la pureté avec laquelle se déroule l'expérience ;

- intérêt pour le résultat positif de l'expérience.

SLAM-SHUT, SON FONCTIONNEMENT ET PISTOLET DISTRIBUTEUR DE CARBURANT.

Faisant l'expérience, ainsi que l'analyse qui est effectuée après son achèvement, notre société s'est concentrée sur toutes les données qu'elle a reçues en conséquence.

Le travail que le cutter a effectué dans différentes conditions de température, par exemple, d'abord à basse température, puis à haute température, le résultat a été enregistré.

Le coupeur ne fonctionnait pas sur le pistolet à carburant AKT, mais uniquement dans les cas où le débit de carburant n'était pas inférieur à 20 litres / minute. Si nous parlons d'autres fabricants, ces paramètres sont encore moins importants, par exemple, ZVA, Hefa - inférieur à 8 l / min., Emco Wheaton - inférieur à 10 l / min., OPW - inférieur à 12 l / min.

L'estimation finale qui peut être faite sur la base des buses de distribution de carburant.

| Vidéo (cliquez pour lire). |

Tout cela suggère que les pistolets de marques telles que ZVA, Heaf et Emco Wheaton fonctionnent le mieux. Dans cet esprit, on peut dire que la plage de fonctionnement des pistolets distributeurs en Ukraine a une charge minimale. Si nous examinons les principaux problèmes techniques de ces pistolets, il sera alors possible d'inspecter leur coût, leurs performances, etc.