En détail : réparation à faire soi-même du cadre Ural 4320 d'un vrai maître pour le site my.housecope.com.

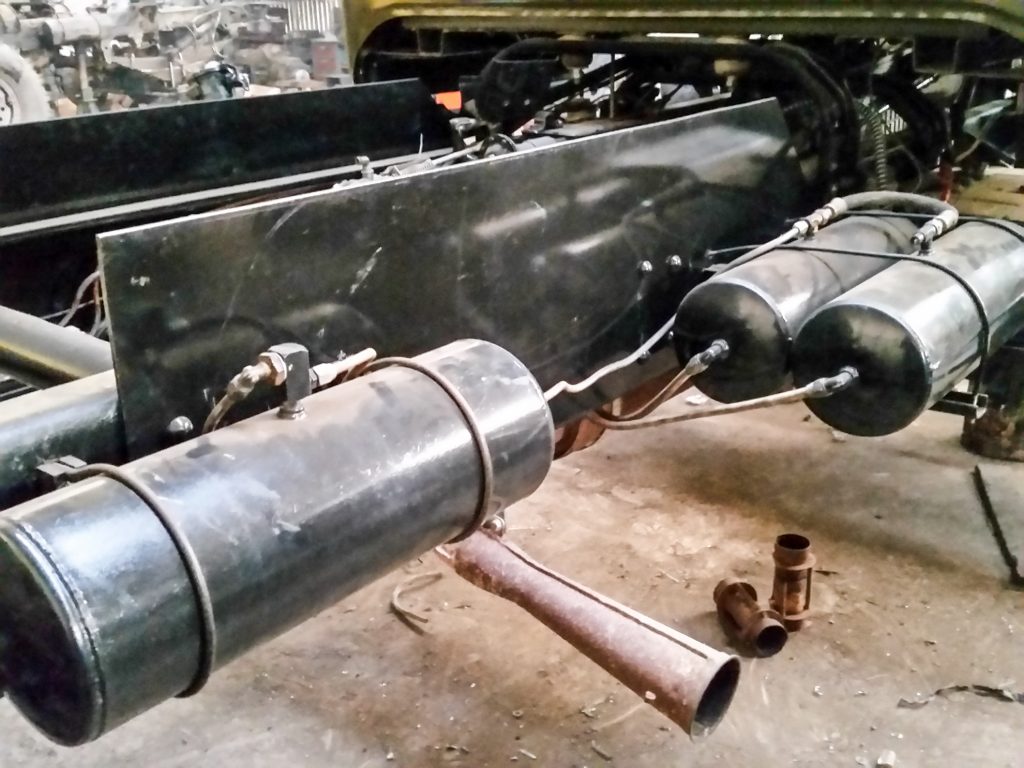

Un transporteur de bois basé sur l'Ural-4320 avec un moteur diesel YaMZ-238 et un manipulateur hydraulique EPSILON E110L après révision et modernisation présente d'excellentes caractéristiques de performances. Par conséquent, cette technique est très demandée dans l'industrie forestière.

Le rééquipement du véhicule de conversion Ural-4320 en transporteur de bois est terminé :

- démontage complet de la voiture;

- des équipements de transport de bois ont été fabriqués : faux-châssis, couchette, écran de protection ;

- diagnostic de tous les composants et ensembles, remplacement si nécessaire.

- moteur atmosphérique diesel YaMZ-238;

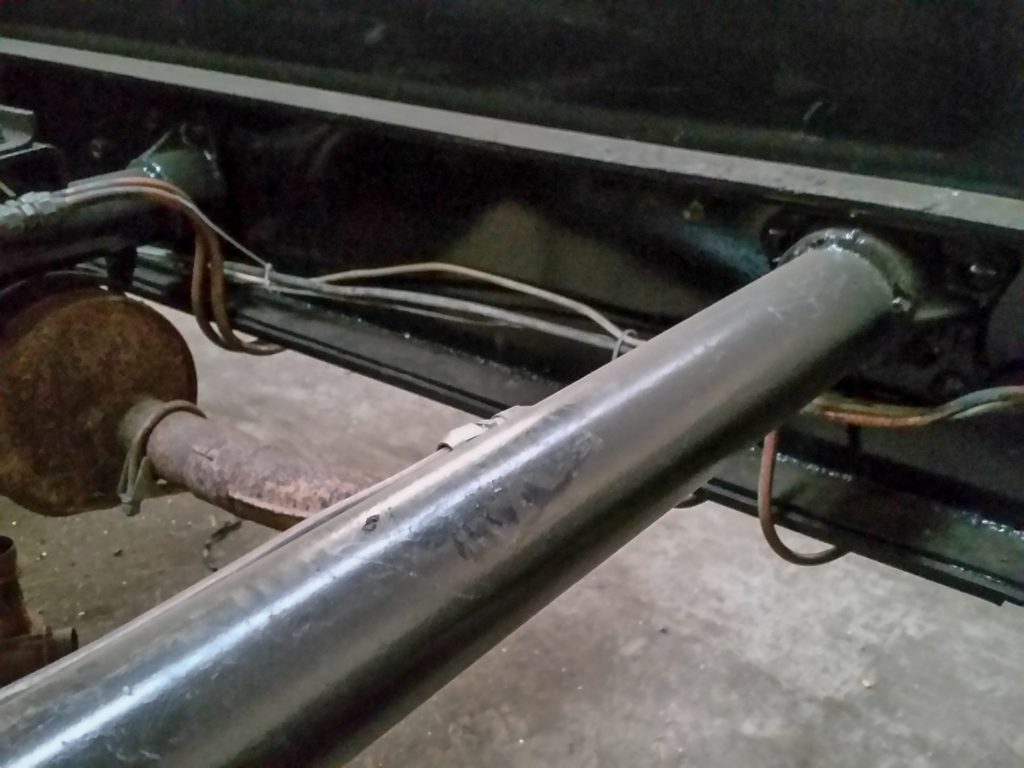

- cadre renforcé à l'intérieur des longerons ;

- cadre renforcé pour le site d'installation du manipulateur hydraulique ;

- ressorts avant renforcés.

Dans le processus de révision et de conversion de la voiture en camion à bois avec manipulateur hydraulique des travaux ont été réalisés pour le démontage de tous les principaux composants et ensembles, ainsi qu'un diagnostic de leur état technique.

Les véhicules de chargement doivent répondre à des indicateurs de fiabilité élevés lorsqu'ils fonctionnent dans des conditions russes difficiles. Afin d'assurer les paramètres nécessaires, des travaux ont été réalisés sur le double renforcement de la charpente :

- renforcement du cadre à l'intérieur des longerons ;

- renforcement du châssis à l'endroit où est installé le manipulateur hydraulique.

Lors de la réalisation d'une révision majeure du châssis des camions, un large éventail de travaux est effectué :

- rinçage et nettoyage de la vieille peinture;

- remplacement des supports usés par des neufs ;

- apprêt, peinture et séchage dans une chambre de séchage.

Le châssis du camion forestier doit supporter des charges opérationnelles élevées, en particulier sur l'essieu avant du véhicule. Avant d'installer l'équipement forestier et le manipulateur hydraulique sur le châssis, des travaux sont effectués pour renforcer la suspension de la voiture, le diagnostic et le remplacement des composants nécessaires :

| Vidéo (cliquez pour lire). |

- rinçage et démontage complet;

- réglage des unités nouvellement restaurées conformément aux documents réglementaires du fabricant avec un rodage supplémentaire sur des stands spécialisés ;

- installation de nouveaux ressorts avant, cosses à ressort, escabeaux, ressorts arrière, cosses à ressort et escabeaux ;

- installation de nouvelles bagues d'équilibrage, joints, bagues et manchons, installation de nouveaux amortisseurs ;

- apprêt, peinture et séchage.

- démontage avec démontage complet de toutes les unités ;

- inspection, dépannage avec remplacement des engrenages de travail, arbres, boîtiers rejetés ;

- assemblage à l'aide de nouveaux roulements, pièces d'engrenage, cales et joints, bagues, colliers, rondelles et attaches ;

- réglage des unités assemblées conformément à la documentation réglementaire de chaque unité avec essai sur bancs de transmission spécialisés ;

- apprêt et peinture des unités;

- remplissage de lubrifiants à la fin de l'installation.

Lors de la révision d'une voiture, une vaste gamme de travaux avec la cabine est effectuée :

- démontage complet de la cabine, enlèvement de l'ancienne peinture ;

- remplacement de pièces de cabine déformées et corrodées ;

- apprêt, peinture, traitement du fond de la cabine avec du mastic bitumineux et séchage dans une chambre de séchage ;

- installation d'un nouvel intérieur, sièges, tableau de bord, câblage et garniture de cabine ;

- remplacement des éléments d'empennage déformés ;

- apprêt, peinture et séchage des éléments de plumage dans une chambre de séchage;

- sous-ensemble de plumage et installation sur la voiture.

De nouveaux composants de direction sont en cours d'installation : boîtier de direction, direction assistée, pompe de direction assistée, arbre de direction.

Seuls les nouveaux composants du système de freinage sont installés : soupapes et soupapes de frein, servomoteur hydraulique pneumatique, maître-cylindre de frein, cylindres de frein en état de marche, plaquettes de frein, conduites hydrauliques et pneumatiques.

Le sous-châssis du transporteur de bois est la base pour le placement et la fixation des composants de l'équipement d'exploitation forestière. La société "SPETSLESAVTO" est engagée dans la production de sous-châssis pour camions.

La société SPETSLESAVTO est engagée dans la production de couchettes pour transporteurs de bois.

La société "SPETSLESAVTO" est engagée dans la production de clôtures de protection pour camions forestiers, conçues pour protéger le manipulateur hydraulique et la cabine du tracteur contre les dommages.

La société SPETSLESAVTO installe des moteurs diesel sur les tracteurs.

Un transporteur de bois basé sur le châssis Ural-4320 a été créé pour fonctionner dans les conditions difficiles du nord de la Russie. Diffère dans la capacité et la fiabilité élevées de cross-country. Ce camion forestier a tous les paramètres d'une voiture neuve, mais son prix est nettement moins cher et son entretien est facile.

- Rééquipement de l'Oural-4320

- Ressorts de renforcement

- Installation du manipulateur hydraulique

Merci de vous identifier afin de poster un commentaire.

Depuis plus de 15 ans, nous produisons des équipements spéciaux fiables et de haute qualité.

La réparation du cadre est une tâche assez courante. Les dommages sont différents, selon la nature, ce sont des fissures (cas assez fréquent), des plis et des déformations.

Souvent dans le cas d'accidents graves, le comportement du châssis est très difficile à récupérer et peu pratique. Mais dans la plupart des cas, les dommages se traduisent par des fissures ou des éclats de châssis. De tels dommages peuvent être réparés en toute sécurité. Mais il est important de suivre la technologie de réparation, car la structure du cadre fonctionne dans des conditions difficiles, de très fortes charges de torsion.

- vous devez cuisiner avec un appareil semi-automatique,

- éviter la surchauffe,

- assurez-vous de couper les coutures,

- faire bouillir la racine de la couture.

Avant de commencer la réparation, vous devez inspecter soigneusement le cadre pour détecter les fissures. Un vidéo-endoscope convient à l'examen interne. Si vous n'en avez pas un spécialisé, vous pouvez acheter un endoscope USB qui fonctionne avec un ordinateur portable ou un smartphone.

Pour les réparations, vous devez permettre l'accès au lieu des dommages, si nécessaire, démonter les pièces qui gênent le travail. La meilleure méthode consiste à libérer le châssis de tous les accessoires et composants pour réduire la charge. Si les fissures se sont séparées, elles doivent d'abord être abaissées à l'aide de vérins et assurez-vous de mesurer les points de contrôle diagonaux de la voiture. La différence de distance ne doit pas dépasser 5 mm. S'il y a des écarts, vous devez tirer le cadre sur la cale de halage.

Le redressement du cadre, y compris aux endroits de fissures, est effectué à froid avec une masse et des marteaux, à l'aide de mandrins et de supports.

Sur les camions et semi-remorques, le châssis est commandé à l'aide d'équipements pneumatiques ou hydrauliques.

Les fissures sont réparées par soudage et rivetage de renforts.

La principale caractéristique de la préparation au soudage:

- détermination de l'extrémité visible de la fissure (à la loupe) ;

- percer l'extrémité de la fissure (avant de percer, tourner le centre sous le trou à une distance de 5 à 10 mm du bord visible de la fissure le long de sa direction ; percer avec une perceuse d'un diamètre de 5-6 mm );

- tranchants à un coude de 90 degrés jusqu'à une profondeur de 2/3 de l'épaisseur du métal de la pièce, avec un coupeur plasma, sinon, vous pouvez utiliser une meuleuse, mais cela prend plus de temps.

- nettoyer les bords d'une fissure d'une largeur de 20 mm (brosse en acier ou ponceuse électrique).

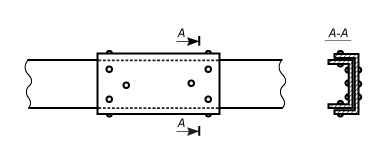

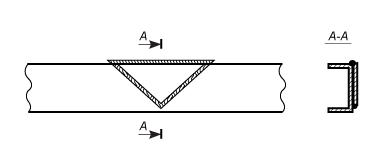

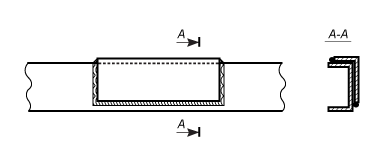

Les fissures sur les longerons sont éliminées :

- soudage et pose d'un renfort extérieur ou intérieur en caisson sur rivets ;

- soudure d'une fissure et soudure d'une plaque triangulaire de renfort ;

- soudage d'une fissure et soudage d'une plaque de renfort en cornière;

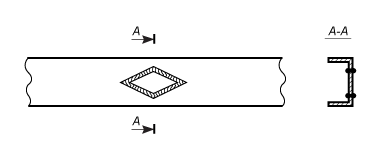

- les fissures longitudinales ou un groupe de fissures sur la paroi verticale sont éliminés en découpant la zone endommagée et en soudant un insert en forme de losange ;

Avant d'installer le revêtement, le joint doit être coupé au ras du métal de base.

S'il n'est pas possible de faire bouillir la racine, il est préférable de ne pas procéder au soudage des cadres.

- Premier passage ébullition des racines : courant 100 A fil Sv08 Mélange de gaz de 1,2 mm Ap + CO2 20% rouleaux courts de gauche à droite à travers la fissure avec interruption de l'arc et sans surchauffe du métal, mais avec formation d'un rouleau inversé.

- Courant de deuxième et troisième passage 110 A exactement la même chose, mais les rouleaux doivent être fins et se chevaucher.

- Courant de quatrième passe 120 A un rouleau sur toute la largeur de la rainure avec une légère approche du métal de base, les rouleaux sont denses et, en fonction de la perte de chaleur, il peut s'agir d'un joint continu, mais sans surchauffer le métal (3-5 rouleaux et interruption de l'arc).

- Le cinquième rouleau se chevauche dans chaque sens le minimum est cuit de la même manière, mais sans interrompre l'arc. La couture est large, convexe et assez uniforme.

La verticale est cuite uniquement de haut en bas. Si le client demande de masquer les traces de soudure, le cinquième rouleau n'est pas cuit.

Chaque cas de soudure de cadre est très individuel.

Les gros joints ne doivent pas être cuits à la fois, car dans la zone affectée par la chaleur, le métal durcira et deviendra cassant lorsqu'il se déformera.

Sur la photo, le cadre a déjà été fait, la couture est dégueulasse. J'ai dû le refaire.

Les coutures ont été coupées à 90 degrés, là où se trouvait le VIN, des trous ont dû être percés, ceci afin de soulager les contraintes, donc une partie de la fissure ne peut pas être soudée, et si vous ne faites pas de trous, alors à partir de la tension du métal, la fissure ira retour au soudage.

Les coutures ont été soudées en utilisant la technologie ci-dessus.

Dans la réparation qui est fournie ci-dessus, le tampon n'était pas nécessaire. Un cordon de soudure supplémentaire n'est pas bon pour la structure. Les patins sont utilisés au cas où vous auriez besoin de renforcer le cadre, là où le métal est fatigué et où il y a de nombreuses fissures verticales. Il est préférable de souder des superpositions en diamant ou elliptiques plutôt que de se chevaucher.

Pour les doublures et les patchs, vous devez prendre le même acier à partir duquel le cadre est fabriqué.

voici ma branche où j'ai réparé le cadre.

ma voiture roule tous les jours maintenant.

tout fonctionne bien il n'y a pas de commentaires sur la réparation du cadre.

C'est une bonne idée d'envelopper l'ancien cadre avec un nouveau qui s'adapte.

vous devez encore commencer une telle réparation par sablage

l'aide de Dieu.

Fig-voici, à quel cadre faut-il faire attention ? Lequel est le plus proche de « nous » ou lequel est tout en losanges ? Comment Kyzya rate-t-elle une telle chose ?

Fig-voici, à quel cadre faut-il faire attention ? Lequel est le plus proche de « nous » ou lequel est tout en losanges ? Comment Kyzya rate-t-elle une telle chose ?

Oui, à propos de ZIL, ça m'intéresse aussi ?

celui qui est le plus près, je leur ai vendu un demi-coupé, ils vont l'épisser avec leur queue (d'ailleurs c'est de chez zil).

et voici les dernières photos de ma zilka

[CITATION = Dzenz; 1151760895] Le cadre s'est cassé des deux côtés. Cassé au point d'attache des échelles arrière. Je cherchais quelque chose de similaire sur le forum, je ne l'ai pas trouvé.

Vous cherchez des conseils sur la MEILLEURE façon de brasser ?

Quelqu'un peut-il aider avec un matériel?

Je serais reconnaissant pour tout conseil utile.

Le châssis des voitures Ural de type longeron se compose de deux longerons, qui sont reliés entre eux par six barres transversales et un pare-chocs avant.

Les longerons du châssis sont forgés, en tôle d'acier à profil variable, renforcé au milieu et à l'arrière. Des crochets de remorquage sont installés à l'avant du châssis pour le remorquage du véhicule. Dans la partie arrière du châssis, un dispositif de remorquage est installé dans la traverse, équipé d'un ressort à double effet, qui atténue les charges de choc sur le châssis lors de la conduite avec une remorque.

Les châssis des véhicules Ural-377, -375Н, -377С, -375СН ont des supports d'équilibrage raccourcis en hauteur, ce qui réduit la hauteur de chargement de la plate-forme de 44 mm.

Les châssis des tracteurs de semi-remorque sont raccourcis à l'arrière et disposent de deux crochets de remorquage rigides au lieu d'un dispositif de remorquage. Pour l'entretien et la protection contre les projections de boue, des plates-formes sont installées sur les châssis des tracteurs routiers.

Le cadre du châssis de la voiture Ural-375A, contrairement au cadre de la voiture Ural-375D, est allongé de 335 mm à l'arrière.

L'entretien de la charpente consiste à vérifier sa forme géométrique, ses liaisons boulonnées et rivetées.

La qualité du joint riveté est vérifiée en frappant les rivets avec un marteau. Les rivets desserrés doivent être remplacés par des nouveaux ou des boulons et écrous.Lors de la réparation d'un joint riveté en cas de trous de rivets usés (plus de 15°/o/diamètre nominal), souder les trous et percer de nouveaux après marquage.

Les déflexions et distorsions du cadre sont déterminées par inspection, ainsi que par vérification à l'aide de règles et de gabarits.

La conception géométrique du cadre est vérifiée en la mesurant jusqu'à la diagonale dans des sections séparées. La différence entre chacune des deux dimensions diagonales du même nom (B, C, D, D, E) ne doit pas dépasser 5 mm.

La différence de largeur des extrémités avant et arrière du cadre ne doit pas dépasser 4 mm.

Modifiez le cadre à froid.

L'entretien du dispositif d'attelage consiste à le lubrifier et à le nettoyer de la saleté, à serrer les boulons fixant la traverse du dispositif d'attelage au châssis, à vérifier le jeu latéral du crochet dans les douilles de guidage. L'écrou du crochet de remorquage doit être serré dans une position qui empêche le mouvement axial du crochet. Dans ce cas, le crochet doit tourner librement à la main.

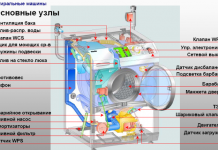

Riz. 1. Cadre :

1 - tampon avant; 2 - crochets de remorquage; 3 - longeron droit; 4 - la première traverse ; 5 - support pour la cabine et l'amortisseur ; 6 - amplificateurs de longerons; 7 - traverse du support de transmission supplémentaire ; 8 - support de cabine; 9 - deuxième traverse ; 10 - troisième traverse ; 11 - quatrième traverse ; 12 — cinquième traverse ; 13 - sixième traverse ; 14 - tampons arrière; 15 - traverse du dispositif de remorquage ; 16 - support d'équilibrage ; 17 - support arrière de ressort avant; 18 - longeron gauche; 19 - support avant d'un ressort avant

Riz. 2. Dispositif de remorquage :

1 - écrou; 2 - rondelle; 3 — traverse du dispositif de remorquage; 4 - manche ; 5 - ressort; 6 - la traverse du crochet de remorquage ; 7 - boulon; 8 - chien de verrouillage; 9 - l'axe du chien; 10 - loquet; 11 - chaîne; 12 - doigt; 13 - crochet de remorquage; 14 - plaque de renfort

Riz. 3. Vérification de la géométrie du cadre

Selon la qualité des travaux de soudure, la réparation des longerons est une mesure qui assure le kilométrage du véhicule avant de remplacer le châssis réparé par un neuf. Si des fissures sont constatées dans les longerons du châssis, effectuez les travaux suivants.

À la fin de la fissure, percez un trou traversant d'un diamètre de 3 à 5 mm. Découpez une rainure à souder sur toute la longueur de la fissure des deux côtés du longeron jusqu'à une profondeur de 4 mm sous un angle de 90 °. Appliquer le cordon de soudure du trou percé jusqu'au bout de la fissure. Lisser le joint sur le côté intérieur du longeron jusqu'à ce que la bande de renfort s'ajuste parfaitement. Sur le côté intérieur de la fissure soudée, installez une plaque de renfort avec une section de canal, en la positionnant symétriquement par rapport à la fissure. Ne souder que des plaques de renfort avec des joints longitudinaux. Le matériau des revêtements de renfort est une tôle d'acier doux de 6 à 8 mm d'épaisseur.

Riz. 4. Lieu d'installation des patins de renfort lors de la réparation de la traverse n°2 :

1 — emplacements possibles des fissures; 2 - bande de renfort

Sur les voitures fabriquées avant 1972, les parties supérieure et inférieure de la traverse n° 2 étaient reliées par des rivets. Si une fissure est constatée sur la tôle inférieure de la traverse n°2, il est nécessaire de percer un trou de 3 à 5 mm de diamètre à l'extrémité de la fissure et d'installer un patin boulonné. Pour la fixation des garnitures, vous pouvez utiliser les trous de rivets existants ou percer des trous supplémentaires Ø 11 mm pour les boulons Ø 10 mm.

Le matériau du revêtement est une tôle d'acier doux de 5 à 8 mm d'épaisseur.

Si des fissures sont constatées sur les patins de la traverse n° 2, passant par les rivets extrêmes de fixation au longeron, il faut abattre huit rivets extrêmes et percer des trous de 0 15 mm à une distance de 50 mm du couper les rivets. Percez l'extrémité des fissures sur les chaussures avec 0 3-5 mm, soudez les fissures. Fixez la traverse aux longerons à l'aide de patins de renfort avec des boulons M14X 1,5X40, des écrous M14X 1,5X11, des rondelles 14,2X23,2X4,5. Le matériau de la doublure de renfort peut être une tôle d'acier de 5 à 8 mm d'épaisseur. Les dimensions approximatives de la doublure sont 90X32.

Riz. 5. Lieux d'installation des patins de renfort lors de la réparation des patins de la traverse n°2 :

1 - fissures possibles dans la chaussure; 2 - bande de renfort

Lors de la réparation des longerons de châssis et de la traverse n° 2, il est recommandé d'utiliser des électrodes de type E42A, E46A, E50A avec un diamètre de tige de 3 à 5 mm. Après réparation, peindre le cadre.

L'un des signes caractéristiques indiquant la nécessité de démonter et de régler la boîte de vitesses est l'augmentation du bruit lorsque le véhicule roule. Causes de l'augmentation du bruit :

- déplacement de la zone de contact dans l'engagement des engrenages coniques à la suite d'une violation du réglage des roulements coniques;

- grippage et écaillage des dents d'engrenage, usure des roulements, ainsi qu'un niveau d'huile insuffisant dans le carter d'essieu.

fixation et faites sortir le chariot de sous la voiture.

La procédure de démontage de l'essieu moteur central (arrière) est la suivante.

Placer le véhicule sur le fossé d'inspection. Fermez les grues sur roues (uniquement pour Ural-4320 et 4420).

Desserrer les écrous de fixation des roues de l'essieu à démonter, retirer les capots de protection et débrancher les flexibles d'alimentation en air des valves de roue.

Vidangez le lubrifiant du carter d'essieu.

Soulevez l'arrière du véhicule et placez un support sous l'extrémité arrière du cadre. Dévissez les écrous de roue et retirez les roues. Installer et fixer l'appareil (fig. 1).

A l'aide des excentriques de réglage, écartez les plaquettes de frein, évitant ainsi que le corps de l'essieu ne tourne lors des opérations de démontage ultérieures.

Retirez l'arbre d'hélice de l'entraînement de l'essieu central (arrière), débranchez les flexibles et les conduites des freins, le système d'étanchéité (uniquement pour Ural-4320 et 4420) et le système de gonflage des pneus.

Déconnectez le support de tige de torsion supérieur de la poutre d'essieu, déconnectez et retirez les tiges de torsion inférieures.

Faire rouler le chariot de montage sous le pont et, après avoir retiré la poutre de pont complète, l'abaisser sur le chariot à l'aide de l'outil.

Débranchez l'outil et déroulez le chariot avec l'essieu central (arrière) moteur depuis le dessous du véhicule.

Lors de la dépose de l'essieu avant, effectuer des travaux préparatoires similaires à ceux décrits ci-dessus. De plus, il est nécessaire de déconnecter le bipied de la tringlerie de direction du levier d'articulation de direction gauche, le servomoteur hydraulique du levier d'articulation de direction droit.

Déconnectez et retirez les têtes d'amortisseur inférieures des supports.

À l'aide du dispositif installé et fixé, soulever l'axe et, en dévissant les écrous des échelles, retirer les colliers de fixation des ressorts avant.

Abaisser l'essieu moteur avant sur le bogie.

La boîte de vitesses de l'essieu avant, contrairement à la boîte de vitesses de l'essieu central (arrière), ne doit être démontée qu'après avoir retiré l'ensemble essieu du véhicule.

Placer l'essieu avant démonté sur les chandelles. Débrancher la tringlerie de direction, les flexibles de frein et les systèmes d'étanchéité.

Dévisser les écrous fixant les rotules.

A l'aide d'une spatule, retirez les ensembles de fusées en utilisant les rainures des brides de rotule.

Retirez le couvercle latéral 35 (voir Fig. 2) de l'ensemble carter d'engrenages avec le raccord d'entrée d'huile 25 et dévissez les boulons et écrous fixant le carter d'engrenages, y compris deux boulons situés à l'intérieur du carter moteur.

À l'aide d'un appareil de levage, retirez la boîte de vitesses du carter d'essieu.

Réducteur d'essieu moyen (arrière) à l'aide d'un outil à démonter directement du véhicule installé sur le fossé de visite, pour ce faire, fermer les valves des roues, retirer les capots de protection et débrancher les tuyaux d'alimentation en air des valves des roues.

Vidangez le lubrifiant du carter d'essieu. Dévissez les boulons fixant les chapeaux de moyeu, dévissez les supports d'alimentation en air des arbres d'essieu et retirez les chapeaux de moyeu ainsi que les joints et les tuyaux d'alimentation en air. Ensuite, à l'aide d'un extracteur, retirez les arbres d'essieu.

L'éventail des travaux exécutés et leur complexité. Démantèlement de la voiture Ural-4320 en unités. Réparer le processus technologique. Séquence rationnelle des opérations. Calcul de l'équipement principal. Calcul du besoin en ressources énergétiques.

Les étudiants, les étudiants diplômés, les jeunes scientifiques qui utilisent la base de connaissances dans leurs études et leur travail vous seront très reconnaissants.

Posté sur

La productivité du travail, la réduction des coûts et l'amélioration de la qualité de la réparation des véhicules routiers dépendent en grande partie des modes d'organisation de la révision des véhicules. Dans l'industrie de la réparation, il existe des méthodes de révision individuelles, nodales et en ligne. Le choix de la méthode dépend du nombre, des caractéristiques de conception et de l'uniformité des machines, ainsi que de l'équipement technique de l'entreprise de réparation.

Étant donné que la croissance de la productivité du travail dépend du niveau de mécanisation et d'automatisation des processus de production, l'une des tâches principales est donc l'équipement maximal de chaque lieu de travail, avec un ensemble d'équipements, d'outils et de dispositifs technologiques.

L'introduction généralisée de l'organisation scientifique du travail (NON) dans la production est d'une grande importance pour augmenter la productivité du travail lors de l'entretien et des réparations et garantir leur qualité. Ce dernier comprend un large éventail de mesures, notamment l'amélioration de l'organisation et de l'entretien des lieux de travail, l'amélioration des techniques, des méthodes et du rationnement de la main-d'œuvre, la création de conditions de travail sanitaires, hygiéniques et esthétiques favorables, etc.

Le but de mon projet de cours est de concevoir un département pour le démontage de machines en unités d'un département.

Les objectifs du projet sont de calculer la fréquence d'entretien ; détermination : le nombre de services par an, le coefficient de disponibilité technique, le programme journalier des voitures ; répartition de l'intensité du travail pour l'entretien et la réparation des véhicules et le libre-service de l'entreprise ; répartition de l'intensité du travail; calcul du nombre de travailleurs; sélection d'équipements technologiques; agencement du département, etc.

Département projeté le démontage des voitures en unités dans une usine de réparation automobile est destiné au démontage du véhicule URAL-4320 en unités, afin de les envoyer à leurs services pour réparation.

Ce département fait partie de l'atelier de démontage et de montage. Il est prévu d'organiser le processus technologique de démontage des machines en unités.

- Organisation du travail des ouvriers, clarté de la gestion de la production (s'il y a perte de temps de travail, analyser pourquoi) ;

- Le respect de la discipline du travail dans l'établissement ;

- La nécessité de remplacer les équipements technologiques obsolètes ;

- Disponibilité d'une superficie suffisante du département (zone) pour réaliser l'étendue des travaux ;

- Nécessité et possibilité de mécanisation des travaux à haute intensité de main-d'œuvre, exclusion du travail manuel ;

- Conformité de l'aménagement existant des équipements avec les exigences de l'organisation scientifique du travail ;

- Exigences relatives à l'état des équipements de ventilation, d'éclairage, d'extinction d'incendie ;

- Disponibilité de la documentation nécessaire (cartes technologiques, etc.).

Ural-4320 - camion tout terrain doubleavec un agencement de roues de 6 Ch6, fabriqué à l'usine automobile de l'Oural à Miass (Russie), y compris pour une utilisation dans les forces armées dans la famille des véhicules de l'armée unifiée "Susha" jusqu'en 1998.

L'Ural-4320 a été conçu pour transporter des marchandises, des personnes et des remorques sur tous types de routes. Il présente des avantages importants par rapport aux véhicules similaires : il franchit facilement les zones marécageuses, les gués jusqu'à 1,5 m, les fossés jusqu'à 2 m, les fossés, les montées jusqu'à 60 ‰. En 1986, plus d'un million de camions ont été produits. Aujourd'hui, l'Oural est produit avec un moteur diesel de 230/300 ch (Euro-2).

Initialement, l'Ural-4320 était équipé d'un moteur KamAZ-740, mais à la suite d'un incendie dans l'usine de moteurs KamAZ en 1993, les livraisons de ce moteur se sont arrêtées et les moteurs YaMZ-236 et YaMZ-238 de l'usine de moteurs de Yaroslavl a commencé à être utilisé. Initialement, les modifications avec un moteur YaMZ-238 différaient extérieurement avec un compartiment moteur plus long, et les voitures avec un moteur YaMZ-236 conservaient le même compartiment moteur que dans les voitures avec un moteur KAMAZ-740 (la différence est que les voitures avec YaMZ-236 ont un filtre à air sur l'aile droite). Depuis le milieu des années 2000, toutes les voitures, quel que soit le modèle de moteur, ont été produites avec un compartiment moteur allongé.

Depuis le milieu des années 1990, un large pare-chocs avec phares est apparu sur les Ural-4320 et Ural-5557, et des bouchons en plastique sont apparus dans les ailes, au niveau des anciens points de fixation des phares. Cependant, exclusivement pour les besoins du ministère de la Défense, sur commande spéciale, jusqu'à maintenant [quand ?] Sont livrées des voitures avec un pare-chocs étroit et des phares dans les ailes.

Depuis 2009, une nouvelle cabine avec empennage avant en fibre de verre a été installée sur les voitures de la série.

12-14 t avec pneus larges à profil bas avec gonflage des roues réglable, ce qui augmente considérablement la perméabilité du véhicule ;

Les travaux sont effectués sur la base de la LLC TPK "Ural-MAIR" dans la ville de Miass. L'entreprise est engagée dans la mise en œuvre des travaux suivants pour améliorer et optimiser le véhicule de l'Oural.

- dépose du silencieux vers l'avant ;

- blindage du câblage électrique;

- renforcement des parois du réservoir d'essence de la voiture avec protection latérale et inférieure;

- installation de gyrophares sur la machine.

- Prise de déclenchement externe ;

- OV-95 ;

- OV-65 ;

- planaire 3,5 kW;

- O-31 (5 kW);

- installation d'un préchauffeur électrique à partir de 220 volts.

- installation d'un sous-châssis spécial sous le siège ;

- chauffage des conduites de carburant;

- alimentation en chaleur pour filtres chauffants FTO, FGO;

- isolation et chauffage de la batterie;

- chauffé tous les sièges de la voiture ;

- Miroirs chauffés;

- dépose du système de silencieux,

- isolation de la cabine au penofol;

- installation de cabines à double vitrage;

- isolation intérieur / cabine avec feutre;

- vente de housses de siège isolées.

- installation d'un dispositif de protection anti-encastrement arrière ;

- dépose du silencieux vers le haut ;

- isolation de la cabine/cabine avec un sac de couchage au penofol ;

- chauffer l'admission de carburant ;

- installation d'un système de remorquage inférieur;

- révision, allongement et renforcement du cadre;

- installation d'un réservoir de carburant supplémentaire (200, 300 ou 500 litres).

Vous pouvez trouver une liste complète des types d'améliorations et leurs prix dans liste de prix.

-Réparation des essieux moteurs URALA-4320.

-Réparation de la boîte de transfert.

Automobiles "Oural" (6x6) avec moteurs diesel YaMZ-236M2 et YaMZ-

238M2 JSC "Avtodiesel" Yaroslavl, cabine tout métal à trois places,

situé derrière le moteur, conçu pour transporter des marchandises, des personnes et

tracter des remorques sur tous types de routes et de terrains. Modèles de base

sont des véhicules polyvalents Ural-4320-10 (Fig. 1) et Ural-

4320-31 (Fig. 2), créé en modernisant le véhicule Ural-4320, où les traits d'union

- 10 et 31 (30) montrent le modèle de moteur (YaMZ-236M2 ou YaMZ-238M2

respectivement) installé sur le véhicule.

Les véhicules Ural-4320-10 et Ural-4320-31 sont conformes aux exigences TU

37.165.223-93 « Véhicule polyvalent Ural-4320-10 et ses

modifications ", TU 37.165.246-94" Voiture Ural-4320-31 polyvalente

finalité et sa modification ».

Ressource avant la première révision sous la première catégorie de conditions

fonctionnement conformément au « Règlement sur l'entretien et la

réparation de matériel roulant de transport routier », sous réserve de conformité

de toutes les règles spécifiées dans le manuel d'utilisation ne doit pas être inférieure à :

- pour les voitures Ural-4320-10, Ural-4320-31 et leurs modifications

- pour la voiture Ural-44202-0311-31 - 200 000 km.

Pendant la période spécifiée, le remplacement des composants et des ensembles est autorisé,

dépassé le kilométrage établi, ainsi que les produits achetés, dont la ressource,

établi par la documentation technique des entreprises fournisseurs et

normes, moins de ressource de véhicule.

La durée de vie du produit est de 10 ans, pas moins.

Les véhicules de l'Oural sont conçus pour fonctionner à des températures

air ambiant dans la plage de plus 50 à moins 45 ° (court terme

Sur la base des véhicules Ural-4320-31 et Ural-4320-10 sont produits

- Ural-43202-0351-31 véhicule à des fins de transport général avec

- les tracteurs routiers Ural-4420-10 et Ural-4420-31 sont conçus pour

remorquage de semi-remorques spéciales sur tous types de routes et de terrains ;

- le camion tracteur Ural-44202-0311-31 est conçu pour le remorquage

semi-remorques sur tous types de routes;

- le tracteur routier Ural-44202-0612-30 est conçu pour le remorquage

semi-remorques sur aérodromes et terrains plats;

- la voiture Ural-4320-0911-30 avec une base augmentée est conçue pour

le transport de marchandises et de personnes sur tous types de routes et de terrains ;

- voitures Ural-4320-0611-10 et Ural-4320-0611-31 avec bois

plate-forme et auvent sont conçus pour le transport de marchandises.

1.Connaissance de l'entreprise. (Entreprise unitaire d'État fédérale du ministère de la Défense de la Fédération de Russie. Veliky Novgorod. Règlement de Pankovka) A passé les instructions de sécurité (annexe 1). A été chargé de réparer la voiture de l'Oural.

Réparation des ponts principaux URALA-4320,

Essieux moteurs du véhicule à passage traversant, avec la disposition supérieure

L'engrenage principal de l'essieu est double, se compose d'une paire d'engrenages coniques 1 et

14 (Fig. 39) à dents hélicoïdales et une paire d'engrenages cylindriques 4 et 32 à dents hélicoïdales. Un différentiel conique symétrique avec quatre satellites est boulonné à l'engrenage droit entraîné.

Selon les exigences techniques de la voiture, les principaux engrenages

avoir des rapports de démultiplication de 7,32 ; 6.7 ; 8.9 et 8.05

engrenage mené à 1 couple conique ; roulements à rouleaux cylindriques 2,23 ; 3-

carter d'engrenage principal ; Entraînement cylindrique à 4 pignons ; 5-verre de roulements;

roulement à rouleaux coniques 6 ; joints de réglage 7,8,12 ; 9-couverture

cuvettes de roulement; 10-bride de l'entraînement de l'essieu central; 11 brassards ; 13 verres

roulements du pignon conique principal; Pignon d'entraînement à 14 biseaux ; 15-

reniflard; 16-arbre de l'engrenage d'entraînement; 17-joint; 18-bride de l'entraînement de l'essieu arrière;

écrou à bride 19 ; 20-couvercle de roulement arrière ; manchon d'espacement 21 ; 22-couverture

roulement avant; rondelle de réglage 24 ; 25 noix; rondelle 26-lock; 27-

rondelle frein; 28-écrou de blocage ; 29-engrenage semi-axial; différentiel 30 satellites ;

Traverse à 31 différentiels ; cylindrique à 32 engrenages ; 33 rondelles

Support; Couvercle de roulement à 34 différentiels ; verrouillage à 35 plaques; 36 assiettes

verrouiller; roulement différentiel de réglage à 37 écrous ; 38 tasses

différentiel; 39-couvercle de carter; I-pour l'essieu avant; II-pour l'essieu arrière.

Les engrenages principaux des essieux avant et arrière diffèrent du principal.

transmission de l'essieu central avec flasques d'entraînement.

L'essieu moteur central (arrière) (Fig. 4) :

1-manchettes pour l'alimentation en air; roue 2 cylindres; frein à 3 tambours ; 4 demi-axe ;

Support de support à 5 ressorts ; couvercle de carter 6 ; 7,9-joints ; 8 vitesses principales ;

Carter à 10 essieux ; 11 bouchon de vidange ; commande à 12 prises ; Carter d'arbre à 13 essieux.

Essieu avant voiture en tête, contrôlée.

le moment aux roues motrices avant est transmis par les arbres d'essieu et les articulations de vitesses angulaires égales.

Entraînement jusqu'aux roues directrices de l'essieu moteur avant (Fig. 5) :

1-tuyau d'alimentation en air ; 2 rondelles de blocage ; 3 rondelles de blocage ; 4 contre-écrous ;

Écrou de roulement à 5 roues ; 6 broches ; entrée d'air à 7 côtés; 8-couverture

moyeux de roue; extérieur à 9 demi-axes ; 10 blocs de menottes ; 11,17,19-joints

scellage; 12 roulements; 13-hub ; frein de roue 14 cylindres; 15-

tambour de frein; frein à 16 étriers; support de 18 balles; 20 demi-axes, interne ;

carter d'arbre à 21 essieux ; charnière à 22 poings ; charnière à 23 disques ; 24 fiches mâles

demi-arbres; 25 broches ; 26-réflecteur; 27-manchette.

.Lors de la réparation des essieux moteurs les huiles sont utilisées

selon la carte des lubrifiants et des fluides de travail, et maintenir en outre le niveau requis dans les carters. Pour remplacer le lubrifiant dans les charnières du demi-essieu de l'essieu avant, retirez la roue, le tambour de frein avec moyeu, l'étrier, le pivot. Nous enlevons la graisse et lavons les pièces du joint homocinétique.

S'il est nécessaire de démonter la rotule du carter d'essieu avant

utiliser des boulons d'extraction. Pour ce faire, nous les installons dans les trous filetés de la bride de la rotule et, en les tournant uniformément, retirons la queue de la rotule de l'engagement avec le carter de l'arbre d'essieu.

Le joint homocinétique (Fig. 6) :

1 prise ; 2 poings ; 3 disques ; Interne à 4 demi-axes.

Réglez la transmission finale dans l'ordre suivant :

un.Installez l'engrenage principal dans l'appareil, retirez le différentiel

et brides. Retirez les boulons fixant la cuvette de roulement de l'engrenage conique d'entraînement. Sortez l'arbre de pignon avec un verre et un pignon. Placer le pignon dans un étau en le saisissant par la couronne dentée. Dévissez les boulons fixant le couvercle et retirez-le. Déverrouillez le contre-écrou et éteignez-le. Retirez le frein et les rondelles frein. Serrez l'écrou avec un couple de 50 fois 450-500 N.m (45-50 kgf.m).

Installez le dispositif indicateur et déterminez l'écart dans le

ronces. S'il n'y a pas d'espace après avoir serré l'écrou, ajustez

des roulements à billes sont nécessaires.

Calculer la quantité de réduction de l'épaisseur de la cale 24

(voir Figure 3) (jeu plus 0,03-0,05 mm de précharge).

Dévisser l'écrou, retirer le roulement et la cale. Meulez (ou sélectionnez) la rondelle à la taille requise, installez la rondelle et assemblez l'ensemble de roulement de l'engrenage conique d'entraînement. Le couple de serrage des écrous est de 450-500 N.m (45-50 kgf.m). Bloquez le contre-écrou en pliant la rondelle sur l'un de ses bords. Le couple requis pour faire tourner le pignon conique principal dans les roulements doit être de 0,6-1,4 N.m (0,06-0,14 kgf.m). Force dynamométrique

lors du déroulement du cordon de la surface du verre - 7,5-17,5 N (0,75-1,75 kgf) (Fig. 7)

roulements d'entraînement coniques

2. Ajustez la précharge du roulement de l'entraînement

engrenage cylindrique. Réglez les roulements en sélectionnant un paquet de joints 8 (voir Figure 3) sous le couvercle 9 de la coupelle 5. Le couple nécessaire pour faire tourner l'arbre intermédiaire doit être de 0,9-1,5 N.m (0,09-0,15 kgf.m)...

3. Installez le verre avec l'engrenage conique principal dans le boîtier principal.

transmission de noé. Serrez les boulons de fixation de la coupelle à un couple de 60-80 N (6-8 kgf).

Vérifiez le bon engagement des engrenages coniques sur la peinture. Longueur

l'indentation doit être d'au moins 60 % de la longueur de la dent.

4. Installer le différentiel et régler les roulements du différentiel

férentiel. Serrez les boulons des chapeaux de palier de différentiel à un couple de 250-320 Nm (25-32 kgfm). Régler les roulements de différentiel avec les écrous 37 (voir Fig. 3). Après avoir serré les écrous, la distance entre les chapeaux de palier de différentiel doit augmenter de 0,04-0,14 mm. Pendant le réglage, faites tourner le différentiel pour installer les rouleaux dans les roulements. La jante de l'engrenage droit mené doit être située symétriquement par rapport à la jante de l'engrenage menant.

Ensuite, après avoir réparé le pont, nous l'installons sur un banc d'essai (le banc a été développé dans la même usine)

L'URAL 4320 dispose d'une boîte de vitesses mécanique à cinq vitesses, à trois arbres et à trois voies avec deux synchroniseurs inertiels. La première marche arrière est déplacée par un embrayage à denture. La boîte est commandée mécaniquement avec un levier.

Entretien et réparation de boîtes de vitesses variables. Comprend - réglage et lubrification des entraînements de changement de vitesse, vidange d'huile et vérification de son niveau dans le carter, vérification de l'étanchéité de l'entraînement pneumatique, remplacement des synchroniseurs et des engrenages usés.

8,5 litres d'huile sont versés dans la voiture URAL 4320. Il est recommandé de faire le plein d'huile pour engrenages automobiles Tsp-15k.

La boîte est testée sur le stand (le stand a été développé dans la même usine).

3. Réparation de la boîte de transfert.

Boîte de transfert (Fig. 8) mécanique, à deux étages, avec balourd

| Vidéo (cliquez pour lire). |

différentiel central métrique, monté sur le châssis de la voiture sur quatre patins en caoutchouc. Un différentiel de type planétaire avec quatre satellites, soleil 30 et 29 vitesses. Le moment de la roue solaire 30 est transmis à l'arbre d'entraînement d'essieu avant 35 et de la couronne dentée 29 à l'arbre d'entraînement d'essieu arrière 21.