En détail : Réparation DIY de plm brise 12 d'un vrai maître pour le site my.housecope.com.

Fishbein E.I. Moteurs hors-bord "Veterok". Appareil, fonctionnement et réparation : Manuel. L., maison d'édition "Shipbuilding", 1989. - 184 p. : ill.

Les informations sur le dispositif des moteurs de bateaux hors-bord "Veterok" sont indiquées, des recommandations sont données pour leur fonctionnement et leur réparation. Les dysfonctionnements moteurs les plus typiques, les méthodes de leur détection et de leur élimination sont examinés. L'expérience de nombreux amateurs sur l'auto-démontage, l'assemblage et l'amélioration des unités motrices est résumée, des dessins et des schémas des dispositifs spéciaux et des dispositifs utilisés pour le démontage et l'assemblage des moteurs sont présentés. Des informations de référence sont requises pour les réparateurs.

Pour les amoureux de l'eau, propriétaires de moteurs de la famille Veterok, il peut également être utilisé par les ouvriers des ateliers de réparation.

Dans notre pays, qui compte un grand nombre de réservoirs et de voies navigables largement utilisés pour l'économie nationale, le développement du tourisme nautique, des loisirs et des sports, un véhicule aussi universel qu'un bateau à moteur avec un moteur hors-bord s'est généralisé. Il est utilisé pour le transport de personnes et de marchandises, la pêche, la gestion de l'eau, le flottage du bois, pour la réalisation de travaux hydrauliques et d'opérations de sauvetage sur l'eau, pour les loisirs de la population et les sports.

Contrairement aux centrales électriques stationnaires, le moteur hors-bord est plus pratique à utiliser, ne prend pas de place dans le bateau, est léger, facile à entretenir et à réparer, ce qui l'a rendu populaire auprès de l'armée de milliers de propriétaires de bateaux à moteur. L'un des moteurs hors-bord domestiques les plus fréquemment utilisés sont les moteurs hors-bord de la famille Veterok d'une capacité de 5,9 et 8,8 kW (8 et 12 ch), fabriqués par l'Ulyanovsk Motor Plant de l'AvtoUAZ Production Association. Les moteurs "Veterok-8" sont produits depuis 1965, "Veterok-12" - depuis 1967. En 1969-1971. L'usine maîtrisait la production et produisait de petits lots de modifications de moteurs à bois mort allongé (Veterok-8U, Veterok-12U) et en version cargo (Veterok-8M, Veterok-12M). En 1978, l'entreprise est passée à la production de modèles avec un système d'allumage électronique sans contact (Veterok-8E, Veterok-12E).

| Vidéo (cliquez pour lire). |

Le fonctionnement fiable des moteurs sur une longue période de temps dépend en grande partie d'un fonctionnement habile, d'un entretien qualifié et de réparations en temps opportun. L'insuffisance du réseau existant d'ateliers pour la réparation et l'entretien des moteurs hors-bord, d'une part, et le désir d'avoir un coup de main dans leur moteur, d'autre part, conduisent au fait que la plupart des propriétaires de moteurs Veterok effectuent l'entretien et la maintenance préventive des moteurs seuls, généralement sans disposer d'informations suffisantes sur les caractéristiques de conception, les conditions de démontage, de montage et de réglage des unités, les moyens d'améliorer la fiabilité et les performances.

Le but de ce livre est d'aider les propriétaires de Veterok à utiliser, réparer et entretenir correctement les moteurs.

Les problèmes de la théorie de fonctionnement des moteurs à deux temps, largement traités dans la littérature spécialisée, ne reçoivent qu'une attention minimale dans le livre, il ne donne qu'une idée générale des principes de fonctionnement des unités motrices.

La conception des moteurs est constamment améliorée. Par conséquent, au moment de la publication du livre, certaines modifications de conception peuvent apparaître dans les unités et les pièces, afin d'augmenter la fiabilité et la durabilité et d'améliorer les performances.

Au cours de deux navigations je suis allé à Kazanka sous deux moteurs Veterok-12.Je veux vous parler des lacunes motrices identifiées pendant cette période, ainsi que des moyens de les éliminer.

Le principal défaut est la conception inachevée des soupapes d'admission du mélange de carburant. Sur un moteur, après 10 heures de fonctionnement, une vanne s'est cassée et après 17 - trois autres. Bientôt, les soupapes du deuxième moteur ont également "volé". Après avoir remplacé toutes les soupapes, le moteur n'a fonctionné qu'une heure. Trois soupapes sont tombées en panne à la fois et des fragments ont heurté le cylindre et « soulevé » son miroir et son piston, ce qui a entraîné le grippage des segments dans les rainures du piston.

Comme les observations l'ont montré, tout commence par le gougeage d'une partie de la vanne le long du bord du limiteur, ce qui aggrave immédiatement le démarrage du moteur. De plus, la fissure s'approfondit et finalement une partie de la valve se brise. Le moteur s'arrête et ne démarre plus en raison d'une violation de la synchronisation.

J'ai installé les soupapes d'admission dans une conception qui élimine le choc de flexion de l'extrémité de la soupape. Une conception similaire est utilisée, par exemple, sur le moteur "Moscou".

La commutation de l'embrayage de ralenti est placée sur l'arbre vertical, ce qui a simplifié la conception de la boîte de vitesses et ne provoque aucune plainte lors du fonctionnement du moteur par temps chaud. Mais au début du printemps et à la fin de l'automne, lorsque le moteur se réchauffe au ralenti, le lubrifiant dans la boîte de vitesses ne bouge pas en raison de la basse température, ce qui le rend trop visqueux lorsque le moteur est allumé. En conséquence, lorsqu'il est allumé à basse vitesse, le moteur cale. Si vous l'allumez à une vitesse légèrement plus élevée, la clé de sécurité de l'hélice est inévitablement coupée. La charge dynamique sur la clé pourrait être réduite en utilisant un amortisseur d'hélice plus flexible. L'accélération préalable du bateau sur les rames permet de mettre le moteur en marche à basse température.

Les roulements d'arbre d'hélice ne sont pas assez fiables. Déjà après 70 heures de fonctionnement, un jeu radial de l'arbre apparaît en raison de l'usure des roulements et de l'eau pénètre dans la boîte de vitesses, malgré le fait que la conception réussie des joints d'huile avec l'utilisation d'un ressort de bracelet assure l'étanchéité de la boîte de vitesses beaucoup plus longtemps période que, disons, sur le vieux "Moscou".

La pompe de refroidissement par eau du moteur installé sur le bateau est située sous le niveau de l'eau, ce qui augmente la fiabilité de son fonctionnement (par rapport au moteur Moskva).

Mais le corps de pompe en alliage d'aluminium doit être retravaillé, car son extrémité inférieure s'use rapidement à cause du frottement contre la roue. Sur un moteur, pour cette raison, après 40 heures de fonctionnement, la pompe a cessé de pomper de l'eau. Il convient de noter que le couvercle supérieur en acier et l'extrémité adjacente de la roue ne se sont pas usés pendant ce temps. D'où la conclusion : il est conseillé de renforcer le fond du boîtier avec une plaque en acier.

L'ensemble de démarreur supérieur est conçu de manière à ce que la goupille d'entraînement ébavure la couronne dentée du volant moteur et bosse le carter de pignon. Cela peut être évité si le démarreur est démonté une ou deux fois par saison, les bosses dans la rainure de l'engrenage, les trous de la butée supérieure et la tige de la poulie pour l'axe d'entraînement sont nettoyés et l'assemblage supérieur est terminé selon le croquis proposé . Lors de l'assemblage, les pièces du démarreur doivent être lubrifiées avec de la graisse. Vous devez également nettoyer l'entrée de l'engrenage et les dents du volant.

L'épaulement inférieur du pommeau de levier d'embrayage de ralenti doit être raccourci de 3 mm, sinon, lors de l'activation ou de la désactivation énergique de la course, la poignée glisse sur le ressort et vous ne pouvez pas la reculer sans l'aide d'un tournevis.

Les têtes de boulons de fixation de l'entretoise au corps intermédiaire lorsque le bateau est en mouvement sont situées à la surface même de l'eau et contribuent à la rétention des algues sur l'entretoise.

Sur l'ancien "Moscou", au lieu de boulons, des vis à tête semi-circulaire sont installées à cet endroit, et ce phénomène n'est pas observé. Vous pouvez mettre les vis sur le "Veterok", si vous faites une garniture dans l'épaule pour les rondelles.

Enfin, la poignée de transport du moteur doit être repensée pour qu'il puisse être rangé en toute sécurité sur la jetée.

Le désir d'augmenter la puissance de leur moteur apparaît assez souvent chez les amateurs de bateaux nautiques.Cependant, augmenter la puissance d'un moteur série peut ne pas se justifier dans tous les cas. En fait, il n'y a qu'un seul cas de ce type : si, avec le chargement typique et le plus fréquemment utilisé d'un bateau planant, 10 à 20 % de la puissance ne suffisent pas pour entrer en planage, toutes les autres mesures (telles que l'installation de plaques de tableau arrière, d'éclaboussures de cale protections, sélection et polissage de l'hélice) se sont épuisés. Sur un bateau à déplacement, une légère augmentation de la puissance du moteur n'apportera pratiquement pas d'augmentation de la vitesse, mais elle augmentera la consommation d'essence, dans ce cas, afin d'augmenter la traction, il est préférable d'installer une tuyère profilée annulaire sur l'hélice. Si la puissance du moteur est suffisante pour entrer dans le planage d'un bateau léger sans aucune modification, une petite augmentation de puissance donnera une très faible augmentation de vitesse. De plus, vous devez toujours vous rappeler que toute augmentation de la puissance d'un moteur de série est associée à une diminution de sa durée de vie.

Il n'est pas recommandé d'augmenter la puissance des anciens "Veterkov-12", qui ont de faibles bagues en bronze des têtes de bielles supérieures, qui échouent rapidement sans aucun forçage. Les nouveaux "Veterka-12" ont des roulements à aiguilles plus fiables dans les extrémités supérieures des bielles, assurant un fonctionnement fiable des moteurs en série, cependant, puisque la taille des roulements est la même que celle du "Veterka-8", il n'est pas une garantie de leur fonctionnement après le boost du moteur.

Par conséquent, toute la gamme des travaux décrits ne peut être effectuée sans crainte qu'avec le nouveau "Veterka-8M".

Dans tous les cas, le moteur modifié doit être utilisé avec précaution: après avoir commencé à raboter, baissez les gaz à moyen, ne permettant pas au moteur de fonctionner pendant une longue période avec une surcharge.

La puissance du moteur hors-bord peut être augmentée en améliorant ses procédés thermiques (remplissage du carter, soufflage, échappement, etc.) et en réduisant les pertes par frottement mécanique. Examinons plus en détail les moyens d'augmenter la puissance des moteurs Veterka-8 et Veterka-12.

Commençons par le carburateur. Pour améliorer le remplissage du carter avec un mélange frais, un carburateur K-33V de Veterka-12 doit être installé sur Veterka-8, et sur Veterka-12 ce carburateur doit être percé en augmentant le diamètre du diffuseur. Avant de percer le carburateur, retirez la buse de pulvérisation, le tube de jet d'air, le papillon avec axe, l'amortisseur d'air, le couvercle de la chambre à flotteur et dévissez les vis de réglage. Remarque : pour retirer l'atomiseur, vous devrez percer le bouchon en laiton au-dessus. Les tubes de l'atomiseur et du jet d'air sont retirés avec une pince étroite, mais au préalable, un fil d'un diamètre de 2 mm doit être inséré dans les tubes.

Le corps du carburateur est moulé par injection. Considérant que ses parois ont une épaisseur de 1,5 à 2,5 mm, percez le canal d'air plus qu'indiqué sur la Fig. 1 ne suit pas. Le nouveau papillon des gaz est usiné à l'aide d'un mandrin d'alésage oblique.

Riz. 1. Alésage du carburateur et fabrication d'un nouveau papillon des gaz : 1 - carburateur KZZV ; 2 - papillon des gaz; 3 - mandrin.

Après le perçage, le pistolet et le tube de jet sont mis (serré) en place. Le trou au-dessus du spray est fermé avec un bouchon constitué d'une vis M6 avec un contre-écrou. Le raccord d'entrée n'a pas besoin d'être changé, à l'exception du fait que le diamètre de l'entrée doit être augmenté à 22 mm. La cloison de vannes est en cours de finalisation selon la Fig. 2. S'il présente des marques d'écaillage le long du bord des fenêtres d'admission, remplacez-le par un neuf ou rectifiez-le. Une nouvelle cloison peut être réalisée par vous-même en textolite ou en alliage d'aluminium D1AT d'une épaisseur de 4-5 mm. Dans ce cas, la visière est réalisée séparément et vissée par la face arrière de la cloison avec deux vis à tête fraisée M4.

La cloison en aluminium est plus durable que la cloison en plastique ; si vous utilisez en même temps des vannes de forme améliorée épaissies à 0,25 mm, cela augmentera considérablement la durée de vie et la fiabilité du mécanisme de vanne (de telles vannes sont installées sur les moteurs Veterok depuis le milieu des années 1970).

Il est conseillé de plier les limiteurs de levée de soupape de manière à ce que l'extrémité du limiteur ait une déviation de 8,0 à 8,5 mm. Après avoir serré la vis de fixation, la soupape d'admission ne doit pas être fortement appuyée contre la cloison, il est préférable que son extrémité non écrasée monte de 0,5 à 1,0 mm.

Vous pouvez maintenant commencer à travailler pour améliorer la purge. Étant donné que les canaux de purge sont situés dans différentes parties du carter et du bloc-cylindres et qu'il y a un joint entre eux, leurs contours peuvent ne pas coïncider, ce qui augmente la résistance du canal et ralentit l'écoulement du mélange combustible. Vous pouvez vérifier la coïncidence des contours à l'aide d'un miroir de poche de 40-50 mm de large, inséré dans le canal depuis le côté du bloc. Vous pouvez trouver une telle position du miroir dans laquelle les rebords formés par les irrégularités du bloc, du joint ou du carter seront visibles. Si l'irrégularité est de 3-4 mm, il est nécessaire de démonter le moteur pour traiter les canaux de purge.

La quantité de démontage dépend de la pièce nécessitant des modifications. Si les rebords et les irrégularités ne se trouvent que dans les alésages du bloc-cylindres, seul le bloc doit être retiré. Pire, si, après avoir examiné les canaux de purge dans le bloc et le carter et leurs empreintes sur le joint en paronite, vous constatez que le carter a également besoin d'être traité : alors vous devrez le démonter complètement. Il est pratique d'extraire le vilebrequin du carter à l'aide de l'extracteur illustré à la fig. 3. Fixez l'extracteur à la bride inférieure de sorte que la tige de la vis repose contre le trou oblong du vilebrequin. Il n'est pas nécessaire de démonter les roulements de l'arbre principal supérieur et central.

Riz. 2. Cloison de vanne (matériau - getinax, textolite, aluminium).

En figue. 4 et 5 montrent les contours des canaux Veterka-12 et Veterka-8, respectivement. En les utilisant, faites un gabarit en carton ou en papier épais, en prenant les trous pour les goupilles de centrage comme base. Posez le gabarit sur la surface du carter moteur, en vérifiant la position des goupilles et tracez le contour des canaux avec une trace. À l'aide du même gabarit, le contour des canaux est transféré sur la bride du bloc-cylindres ; dans ce cas, pour orienter le gabarit, les goupilles doivent être retirées du carter et insérées avec leurs extrémités fines dans les trous du bloc.

Riz. 3. Extracteur pour extraire le vilebrequin.

Les canaux peuvent être traités à l'aide d'une perceuse pneumatique, d'une perceuse et de tout autre moyen pouvant faire tourner une lime en corne, un alésoir ou tout autre instrument similaire. Après un dégrossissage préliminaire, la surface des canaux doit être poncée avec du papier de verre. La finition de surface finale doit être d'au moins la sixième année. Il convient de noter qu'il est préférable d'obtenir une coïncidence complète des contours des canaux dans le connecteur que de polir leurs surfaces jusqu'à une finition miroir.

Riz. 4. Modèle pour le traitement des canaux de soufflage à Veterka-12.

Riz. 5. Modèle pour le traitement des canaux de soufflage à Veterka-8.

La qualité du traitement est contrôlée par une tige ronde d'un diamètre de 10 mm, qui doit traverser librement tout le canal du bloc; dans le canal de l'admission au carter moteur aux orifices de purge du cylindre, il ne doit pas y avoir de rebords ou d'irrégularités de plus de 0,5 mm. Une attention particulière doit être portée à l'extrémité du canal - le tour vers les orifices de purge (voir Fig. 6, qui montre une section du cylindre et du canal). Un « sac » (en grisé sur la figure) peut se former entre la paroi du cylindre et l'insert, créant une résistance supplémentaire à l'écoulement du mélange de purge. La surface du bloc sous l'insert doit être fraisée à une profondeur de 1 à 1,5 mm, puis l'insert se rapprochera du cylindre et le "sac" sera retiré.

Riz. 6. Coupe le long du canal de soufflage Veterka-12.

Pour réduire les pertes mécaniques dans le moteur, les segments de piston inférieurs doivent être scellés dans les rainures.Pour ce faire, les segments doivent être raccourcis de 3,5 mm du côté où il n'y a pas de découpe pour le bouchon, et la rainure sur les pistons doit être plus profonde de 0,4 à 0,6 mm que nécessaire pour y noyer le segment. Le laminage est effectué avec de légers coups de marteau le long des bords de la rainure avec la bague encastrée dedans, en commençant par le bouchon.

La sélection correcte du jeu entre la partie supérieure du piston (la section de sa surface latérale entre la bague supérieure et la partie inférieure) et le miroir du cylindre en état de fonctionnement est d'une grande importance. L'absence d'intervalle entraîne ici une augmentation des pertes mécaniques, et un intervalle trop important viole l'étanchéité de l'espace de travail. Il est généralement admis que le meilleur jeu est tel qu'il n'y ait pas de traces de contact avec le miroir du cylindre sur le plateau supérieur et qu'en même temps les dépôts de carbone ne se déposent pas. La ceinture doit être de couleur grise. Les endroits avec l'éclat métallique résultant après avoir fait tourner le moteur à plein régime pendant 20-30 minutes sont poncés avec un papier de verre fin.

Il est également possible de réduire les frottements et, par conséquent, les pertes de puissance en installant une bague avec une rainure d'égouttage dans le roulement inférieur à la place du joint d'huile inférieur (Fig. 7). Le presse-étoupe supérieur dans le support doit être conservé et installé avec le ressort vers le haut. Avant d'assembler le moteur, assurez-vous que les joints d'huile sont bien serrés. Pour ce faire, vous devez retirer les joints d'huile du siège du carter, puis les mettre un par un sur le tourillon inférieur du vilebrequin, en versant du kérosène dans la cavité avec un ressort. Le joint d'huile est bon si le kérosène ne pénètre pas dans l'arbre en dessous. Les meilleurs joints d'huile éprouvés sont installés sur le moteur.

Riz. 7. Manchon de distillation d'eau.

Tous les roulements à billes de vilebrequin doivent être vérifiés pour la facilité de rotation et de grippage. Le palier principal central doit tourner librement et se déplacer axialement d'une joue à l'autre.

Avertissement: include (../../ commercial.php) [function.include] : échec de l'ouverture du flux : aucun fichier ou répertoire de ce type dans /home/motovelo/public_html/catalogs/veterok/direction/16.php en ligne 190

Avertissement: include () [function.include] : échec de l'ouverture de '../../commercial.php' pour inclusion (include_path = '.: / usr / lib / php') dans /home/motovelo/public_html/catalogs/veterok/direction/16.php en ligne 190

La rotation de l'axe dans la tête de bielle supérieure doit être légère. L'écart dans la paire bague-goupille doit être compris entre 0,015 et 0,025 mm.

Lors de l'assemblage du moteur pour effectuer l'opération la plus difficile - en appuyant sur le vilebrequin avec des supports, il est conseillé de réaliser un mandrin conique (Fig. 8). Un mandrin inséré dans le joint d'huile inférieur protège son bord de travail de la flexion au moment où l'extrémité du vilebrequin passe.

Riz. 8. Arbor pour protéger la lèvre de la glande.

Un goujon de longueur 40-50 mm doit être vissé dans l'un des quatre trous du flasque supérieur du carter : il servira de guide lors de l'enfoncement du couvercle supérieur du carter. Si le couvercle n'a pas atteint l'extrémité du bloc d'au moins 0,3 mm, ne le serrez pas avec les vis, mais répétez l'opération de pressage depuis le tout début (dans ce cas, il est conseillé de ne pas sortir le vilebrequin immédiatement, mais une fois les pièces refroidies). La position d'un vilebrequin correctement enfoncé est indiquée sur la fig. 9.

Riz. 9. Position correcte du vilebrequin enfoncé : 1 - plaque de commande.

Une certaine difficulté lors de l'installation du bloc-cylindres est la compression des segments de piston. Pour simplifier le travail, réalisez un sertissage (Fig. 10), enfilez le piston avec les segments sur le dessus et sertissez-les grâce à un chanfrein profond. Lors de la mise en place du bloc, les bagues entreront dans le cylindre, et le sertissage descendra le long du piston et il peut être retiré en passant la bielle à travers la fente.

Riz. 10. Sertissage des segments de piston pour "Veterka-12".

Une autre façon d'augmenter la puissance du moteur Veterka consiste à augmenter le taux de compression, cependant, il est impossible de l'augmenter au-dessus d'une certaine limite (par exemple 7,5-8,0), car cela entraîne une surchauffe des bougies et d'autres pièces du moteur. . Vous devez commencer par vérifier le taux de compression réel. Pour ce faire, avec le piston au PMH, mesurer le volume de la chambre de combustion en la remplissant d'huile de broche mesurée par une burette ou un bécher avec une précision d'au moins 0,5 cm3. Pour cela, le moteur est installé avec des trous de bouchon vers le haut et de l'huile est versée à travers eux dans la chambre de combustion jusqu'au troisième ou quatrième filetage à partir du bas. Le volume nominal de la chambre de combustion pour Veterka-8 est de 12,5-13,0 cm3, et pour Veterka-12 est de 18,0-18,5 cm3. Le taux de compression réel pour ces volumes est d'environ 6,0.

Pour augmenter le taux de compression, vous devez couper la tête de bloc. Pour réduire le volume de la chambre de combustion de 1 cm3, il faut retrancher 0,5 mm de l'extrémité de la tête sur "Veterka-8" et 0,35 mm sur "Veterka-12". Avec un taux de compression d'environ 7,5, le volume de la chambre de combustion devrait être d'environ 10 cm3 sur Veterka-8, et 15 cm3 sur Veterka-12. Il est préférable de tailler sur un tour, en tenant la tête par la surface latérale dans un mandrin à trois mâchoires. Si les volumes mesurés dans les deux cylindres s'avèrent identiques, vous devez soigneusement aligner le plan de la tête par rapport à l'alimentation latérale de l'étrier. Pour des volumes inégaux, le côté de la tête avec la plus grande chambre doit être positionné plus près de la fraise. Pour améliorer la finition de surface, l'avance du pied à coulisse lors de la dernière passe doit être réduite au minimum.

Pour une raison ou une autre, des écarts dans la distance des orifices de balayage et d'échappement par rapport au sommet du cylindre sont possibles. Il faut donc tout d'abord vérifier la simultanéité d'ouverture de tous les orifices de purge ou de sortie de chaque cylindre. Avant vérification, les inserts des fenêtres de purge, le couvercle d'échappement et la culasse sont retirés du moteur ; le travail sera facilité si les segments sont également retirés des pistons. Après cela, le piston se déplace vers le BDC jusqu'à ce qu'un espace apparaisse dans l'un des orifices de purge ou de sortie. Les fenêtres qui s'ouvrent après ce moment sont traitées - classées avec une lime ronde jusqu'à ce que les fenêtres des deux cylindres s'ouvrent complètement simultanément. Lors du dépôt, il est préférable de retirer le bloc-cylindres ; Avant chaque contrôle, il doit être rincé et fixé au carter avec deux boulons centraux.

Il est souhaitable d'augmenter légèrement le calage des soupapes - purge et échappement par rapport à la valeur nominale (tableau 1). Une augmentation de la phase de purge est obtenue en installant un joint supplémentaire de 0,5-0,8 mm d'épaisseur dans le connecteur entre le carter et le bloc, et l'échappement - par un remplissage supplémentaire de la partie supérieure des fenêtres d'échappement. Après avoir installé le joint, vous devez à nouveau vérifier les volumes des chambres de combustion et, si nécessaire, tailler la tête de bloc.

Toutes les 25 heures de fonctionnement du moteur :

- inspectez les électrodes des bougies, nettoyez-les des dépôts de carbone, rincez et réglez l'écart requis entre les électrodes (0.85-1.00)

- vérifier le serrage des boulons, vis et écrous extérieurs, les resserrer si nécessaire. Vérifier la fixation de la platine de commande à la suspension et le bon serrage de la vis de la base magdino. (fig. 12). Noter. L'écrou du volant peut être serré en soufflant un marteau sur le manche de la clé.

- vérifier la présence d'huile dans la boîte de vitesses par l'orifice de remplissage (inspection) et l'absence d'eau par l'orifice de vidange. Avant cela, le moteur doit être maintenu en position verticale pendant au moins 10 heures.

Toutes les 50 heures de fonctionnement du moteur :

1) lubrifier avec quelques gouttes d'huile ou graisser les surfaces de friction extérieures (engrenages et axes de timon, filetages des vis de serrage de la suspension, roulements et ressorts du mécanisme de détente, etc.) sans démonter les ensembles

2) retirer le carter et la crépine de la pompe à essence et les rincer. Rincer la chambre à flotteur du carburateur ;

3) changer l'huile dans la boîte de vitesses, mais au moins une fois par mois lorsque le moteur est en marche, en rinçant l'éditeur avec de l'essence. Verser de l'huile jusqu'au niveau du bouchon de remplissage, environ 250 cc. Pour accélérer le remplissage de la boîte de vitesses, il est recommandé de chauffer l'huile à 50-70 ° C.

Vérifiez le niveau d'huile après avoir maintenu le moteur en position verticale pendant au moins 15 minutes. (avec de l'huile chaude).

Toutes les 100 heures de fonctionnement du moteur :

1) retirer le volant moteur, la base du magdino et lubrifier le siège de la base sur le couvercle du carter avec du constantin ou autre graisse réfractaire.

Lubrifiez l'extrémité supérieure du vilebrequin, les patins et la bague du volant avec une fine couche d'huile.

2) nettoyer les cylindres, la culasse, les pistons, les segments de piston des dépôts de carbone. Pour ce faire, retirez le moteur puis le bloc-cylindres.

Les segments de piston, s'ils sont retirés pour le nettoyage, doivent être installés dans le même ordre dans lequel ils ont fonctionné ;

3) après avoir déposé le moteur, lubrifier le joint cannelé du vilebrequin avec l'arbre vertical avec de la graisse réfractaire.

La méthode suivante pour nettoyer les dépôts de carbone sans démonter le moteur est recommandée. Installez le moteur chauffé avec les trous de bougie vers le haut, placez les pistons de manière à ce que les fenêtres de sortie des deux cylindres soient fermées ; verser par les trous de bougie d'allumage dans chaque cylindre un mélange composé de deux parties d'acétone, une partie de kérosène, une partie d'huile moteur. Lorsque le moussage du mélange s'arrête, vissez les bougies et laissez le moteur dans cette position pendant 8 à 10 heures, puis vidangez le mélange, démarrez le moteur et laissez-le tourner quelques minutes.

Après 500 heures de fonctionnement du moteur :

Démonter le moteur pour l'inspection et le nettoyage des pièces. Remplacez les pièces présentant une usure accrue.

Lors du démontage et du montage, suivez les instructions de la section "Démontage et montage du moteur".

Après les réparations avec remplacement des pièces principales, le moteur doit être rodé selon le mode de rodage du nouveau moteur.

Pour les réparations, utilisez uniquement des pièces de moteur Veterok de haute qualité provenant de vendeurs de confiance.

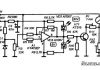

Pour identifier les principaux défauts, il est nécessaire de mesurer avec un ohmmètre la valeur de résistance entre la borne H1 (Fig. 4 et 5) et la « masse » (le moins de l'appareil est relié à la « masse »).

Les cas suivants sont possibles :

- la résistance est de 0-100 Ohm - soit le thyristor 6, soit la diode 4, soit le condensateur 8 est en panne, les bornes extrêmes de l'enroulement de stockage sont court-circuitées.

- la résistance est égale à 350-450 Ohm - deux bornes adjacentes de l'enroulement de stockage sont court-circuitées;

- la résistance est égale à l'infini - une rupture dans le fil d'enroulement de stockage.

Le contrôle des autres éléments du système d'allumage ne peut être effectué qu'avec l'utilisation d'appareils appropriés dans les ateliers d'électroménager.

Tableau des valeurs de résistance en différents points du circuit (Fig. 5).

* Valeurs de résistance mesurées avec un ohmmètre avec une résistance d'entrée d'au moins 20 kOhm.

Manipulation et règles du bateau

La modification de la vitesse du bateau s'effectue en changeant le mode de fonctionnement du moteur. Pour augmenter la vitesse du bateau, la barre franche doit être tournée vers les pleins gaz (sens antihoraire), et pour diminuer la vitesse, vers le ralenti : Le changement de sens de déplacement du bateau s'effectue en faisant tourner doucement le moteur autour de l'axe vertical derrière la barre franche.

Les virages serrés doivent être effectués à bas régime.

Le fonctionnement du moteur est autorisé sur les bateaux conformément aux "Règles de navigation intérieure" et aux règles de navigation dans les plans d'eau de la région.

Vous devriez toujours avoir des bougies et des outils de planche dans le bateau. Le bateau doit être équipé de rames, d'un équipement de drainage et de sauvetage. Pour sortir la nuit, il est nécessaire d'avoir des feux d'avertissement conformément aux règles de navigation.

DEMONTAGE ET MONTAGE DU MOTEUR EOLIEN

Si nécessaire, il est recommandé de démonter le moteur et ses ensembles dans l'ordre suivant. Lors du démontage, n'oubliez pas la position des pièces avant le démontage. Le moteur ne doit être démonté que dans la mesure déterminée par le but du démontage.

Démontage en unités

1. Retirez le capot supérieur du moteur.

2. Débranchez et retirez le tuyau de la pompe à carburant, du carburateur et du couvercle de l'orifice de purge.

3. Dévissez les écrous et retirez le carburateur.

4. Dévissez les fils des bougies et dévissez les bougies.

5. Dévissez les vis fixant la pompe à carburant et retirez la pompe.

6. Dévissez les vis fixant le tuyau d'admission et retirez-le avec la gâchette.

7. Retirez la cloison de la vanne.

8. Dévissez l'écrou de fixation du volant moteur et retirez-le à l'aide d'un extracteur.

9. Dévissez l'écrou fixant le support du transformateur, desserrez la vis de fixation de la base Magdino et retirez la base avec les transformateurs.

10. Retirez les vis fixant le carter intermédiaire au moteur et débranchez le moteur.

Onze.Dévisser les vis fixant le collier des ressorts de suspension inférieurs, déconnecter le carter intermédiaire de la suspension et retirer les ressorts.

12. Déconnectez la tige de changement de vitesse du levier.

13. Dévisser les boulons de fixation et déconnecter le réducteur du carter intermédiaire.

1. Desserrez les vis et retirez le couvercle d'échappement et la cloison.

2. Dévissez les vis fixant les inserts de la fenêtre de soufflage et retirez les inserts.

3. Dévisser les écrous fixant la culasse, retirer la culasse et le joint.

4. Retirez les vis fixant le carter avec le bloc. Retirez le bloc.

5. Retirez les boulons des chapeaux de bielle, retirez les chapeaux et les rouleaux. Ne pas confondre les galets des deux bielles lors du stockage et du montage.

6. Connectez les chapeaux de bielle aux bielles. Marquer sur les pistons leur position dans le bloc (supérieur ou inférieur).

7. Dévissez les vis fixant le couvercle du carter. Extraire le vilebrequin du carter moteur après avoir dévissé la vis de fixation du support central.

Démontage de la gâchette

1. Maintenez la butée 8 avec un tournevis (Fig. 9), retirez la goupille 9, puis abaissez doucement le ressort.

2. Dévisser les vis du roulement supérieur, retirer le roulement et la poulie.

3. Retirez le ressort du mécanisme avec les butées.

Démontage de la suspension

1. Dévisser les vis et retirer le verrou 59 (Fig. 3), retirer le tuyau 65 du support, retirer les paliers lisses.

2. Dévissez les vis de la plaque de connexion et le boulon du support, démontez la suspension.

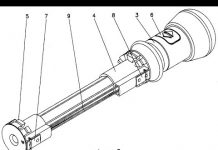

Démontage de la partie sous-marine

1. Dévisser les quatre vis et retirer le corps de pompe avec la coupelle de roulement, l'arbre vertical, la tige, la fourche et l'accouplement entraîné.

2. Dégager la goupille reliant l'accouplement d'entraînement à l'arbre, retirer l'accouplement et l'arbre vertical.

3. Dévisser les deux écrous fixant l'entretoise au carter de la boîte de vitesses, détacher le carter.

4. Extraire le pignon de l'entretoise.

5. Retirez le capuchon de l'hélice, retirez la goupille et retirez l'hélice.

6. Retirez la bague de retenue et, en frappant avec un marteau en bois sur le carter de la boîte de vitesses, retirez l'arbre horizontal avec le pignon mené et le roulement, la coupelle du presse-étoupe.

7. Retirez la coupelle du joint d'huile et la bague en caoutchouc.

8. Enlever le roulement de l'engrenage, chasser la goupille et retirer l'engrenage.

Assemblage du moteur Veterok

Assemblez le moteur dans l'ordre inverse du démontage. Avant d'assembler le moteur, nettoyez toutes les pièces déposées en les rinçant dans de l'essence propre et en les séchant. Lors du montage, lubrifier les surfaces de frottement des pièces avec de l'huile.

Lors de l'enfoncement du vilebrequin, s'assurer que la rainure du support central et la vis de fixation sur le carter moteur correspondent. Pour ce faire, placez des joints en acier de 1,8 mm d'épaisseur entre l'extrémité supérieure du support médian et la joue de vilebrequin qui, après avoir enfoncé l'arbre, les enlève. Le couvercle de carter 7 (Fig. 3) doit être installé de sorte que son trou latéral d'alimentation en lubrifiant du support supérieur du vilebrequin coïncide avec le trou du carter. Préchauffer le carter à 70-80°C.

Lors de l'assemblage des bielles, placez les boulons à chapeau sur du vernis bakélite ou de la colle BF-2, lubrifiez les filets avec. Les filetages des bielles et des boulons doivent d'abord être soigneusement nettoyés de l'huile par lavage à l'essence propre.Le couple de serrage des boulons de bielle doit être de 13 - 14 N m (1,3 - 1,4 kgf: m).

Lors du montage des bielles et du palier médian du vilebrequin, faire attention à l'alignement des moitiés de la tête de bielle inférieure et des moitiés du carter le long de la ligne de fracture et à leur propreté.

Pour faciliter le montage, pré-posez les galets dans les bielles et clips en les lubrifiant avec de la graisse. Le piston doit être installé de manière à ce que la retenue du segment de piston soit dirigée vers le haut.

Avant d'installer la base du Magdino, lubrifiez le siège du couvercle de carter avec de la graisse UT (graisse constante), GOST 1957-73. Serrez la vis (fig. 12) de manière à ce que la base tourne avec un peu de friction (voir la section "Système d'allumage").

Serrez les écrous de fixation à tête cylindrique dans l'ordre indiqué sur le schéma (Fig. 13), progressivement (au moins en deux étapes).

Lors de la fixation des transformateurs, ne pas trop serrer les vis de fixation pour éviter d'endommager les boîtiers et les couvercles.

Lors de l'assemblage de la partie sous-marine, il est nécessaire d'assurer la libre rotation de l'engrenage menant et de l'arbre d'hélice, le bon engrenage des engrenages et le jeu latéral entre les dents dans les 0,16-0,35 mm, ainsi que la fiabilité de l'étanchéité de la cavité de la partie sous-marine.

L'engrenage est ajusté à l'aide d'entretoises entre le carter d'engrenage et l'entretoise, ainsi qu'en sélectionnant l'épaisseur de la rondelle entre l'épaulement du carter et le roulement 205.

Pour faciliter le réglage, l'épaisseur totale des joints est choisie de sorte que la distance entre l'entretoise avec joints et l'extrémité de poussée du pignon d'entraînement soit de 7,1 à 7,5 mm.

Vérifier le bon engrènement des pignons comme suit : retirer le pignon mené avec l'arbre horizontal, graisser les dents du pignon mené avec une fine couche de peinture et remonter.

Tournez le pignon d'entraînement 3 à 4 fois et démontez-le. A partir des traces de contact des dents, déterminer la valeur de leur engagement sur la longueur. Le décalage des extrémités des dents sur le diamètre extérieur des engrenages ne doit pas dépasser 0,5 mm.

Sur la boîte de vitesses assemblée, lors de la rotation rapide du pignon d'entraînement, il ne devrait pas y avoir de bruit aigu.

Installez la turbine de la pompe à eau de manière à ce que ses pales soient orientées dans le sens inverse des aiguilles d'une montre (fig. 14).

Lors de l'installation d'une nouvelle pompe, la précharge de la roue dans le boîtier le long de la hauteur du moyeu doit être comprise entre 0,3 et 0,6 mm.

Avant d'installer le moteur, réglez la position de l'embrayage de changement de vitesse comme suit :

- mettez le pommeau de levier de vitesses en position "course", engagez l'embrayage, tirez la tige vers le haut et tournez l'arbre vertical de 0,5 à 1 tour ; puis, en vissant ou dévissant la tige, alignez son extrémité coudée avec le trou du levier et assemblez.

Lors de l'installation du timon, il est nécessaire d'aligner le galet du levier d'accélérateur du carburateur avec la flèche estampée sur la came de base Magdino, et la flèche "start" sur le timon avec une marque blanche sur la poignée du timon. Lorsque vous tournez la barre franche vers les pleins gaz p, vers la butée, le papillon des gaz du carburateur doit être complètement ouvert.

La position de l'accélérateur est ajustée en tournant le levier de l'actionneur par rapport à l'accélérateur.

Lors du montage de la détente, ne pas incliner les roulements du mécanisme, ce qui peut provoquer le blocage de la poulie.

En serrant ou en dévissant la vis 1 (Fig. 15), réglez le pignon 4 de sorte qu'il y ait un écart entre les extrémités des dents du pignon et le volant moteur de 3 à 7 mm. et l'extrémité supérieure de l'engrenage était au même niveau ou plus haut jusqu'à 1,5 mm par rapport au bord supérieur de l'un des trous de la poulie 3. Bloquez la vis 1 avec l'écrou 6. Ensuite, enroulez fermement le cordon autour de la poulie et, en empêchant la poulie de tourner, serrez (avec un tournevis en butée) le ressort intérieur 5-6 tours dans le sens inverse des aiguilles d'une montre dans le trou de la poulie (à travers la rainure de butée) goupille 2.

Le jeu latéral entre les dents ne doit pas être supérieur à 0,4 mm (réglé en déplaçant les roulements du mécanisme de détente à l'aide d'entretoises métalliques 5).

Comment améliorer les performances du moteur Veterok-8 - deux options modernisation et révision du moteur hors-bord domestique "Veterok"

Dans la conception de cet excellent moteur en général, il existe des défauts mineurs faciles à corriger vous-même.

Malgré le fait que le moteur hors-bord Veterok a une vis spéciale dans la chambre à flotteur du carburateur, il n'est pas si facile de vidanger l'essence à partir de là - pour cela, vous devez retirer le carburateur.

J'ai percé un trou dans le carter du carénage du moteur Veterok en face de la vis spécifiée et j'y ai installé une vis à oreilles en laiton. Le drainage des boues est devenu beaucoup plus pratique.

Bien que la vis de réglage du gicleur principal soit moletée sur la tête, le réglage n'est possible qu'avec un tournevis. Pendant que le moteur tourne, cela n'est pas très pratique, d'autant plus que la vis est située dans la profondeur de la palette. De plus, on ne sait pas à quel point le jet est ouvert.

J'ai soudé une rallonge avec une tête de volant que l'on peut tourner avec les doigts au jet du jet.Le volant est marqué de risques, grâce auxquels il est possible de contrôler le degré d'ouverture du jet.

Le réglage du gaz et de l'allumage n'est pas aussi fluide que, par exemple, à "Moscou". Il faut beaucoup d'efforts pour que le levier commence à ouvrir l'accélérateur, il est donc difficile de maintenir la vitesse moyenne - que ce soit à basse vitesse ou à pleine vitesse. Après avoir légèrement réduit la bosse du levier, j'ai obtenu un réglage plus doux.

Un inconvénient important du carburateur Veterok-8 est l'absence de grille de flamme sur l'entrée d'aspiration, ce qui peut provoquer un incendie sur le bateau. J'ai mis un anneau de fixation avec un filet.

Un défaut de conception majeur est une hélice mal fixée sur l'arbre. La goupille de cisaillement laisse généralement une bavure qui se plie légèrement, et il est parfois extrêmement difficile de retirer la vis ou simplement de la tourner. Une fois, j'ai vu comment le propriétaire de "Veterok" a perdu sa journée de congé uniquement parce qu'il ne pouvait pas retirer la vis avec la goupille cisaillée (la présence de rainures longitudinales dans le moyeu de la vis n'aide pas, car il n'est pas toujours possible de tourner la vis sur le rouleau).

Le simple extracteur représenté sur le croquis simplifie grandement cette opération. Je recommande de couper toutes les marées sur l'hélice formées lors du processus de coulée et provoquant des tourbillons nocifs dans l'écoulement, et en même temps de polir l'hélice et toute la partie sous-marine du bois mort. Cela m'a permis d'augmenter la vitesse du bateau de 2 km/h. On ne sait pas pourquoi le constructeur n'est pas impliqué dans le réglage fin élémentaire de l'hélice.

Lors du démarrage d'un moteur froid, fermer le volet d'air n'aide pas beaucoup, j'ai donc fait un embout spécial au tuyau pour injecter du carburant dans le diffuseur du carburateur.

En tenant le tuyau d'essence dans ma main gauche et en appuyant sur le raccord d'embout sur la boule du raccord de tuyau, j'appuie simultanément sur la poire de pompage ; en même temps, un mince jet puissant apparaît de la pointe, pénétrant profondément dans le carburateur.

Si le moteur hors-bord "Veterok-8" est utilisé sur des bateaux à micromoteurs, vous pouvez installer une hélice convertie à partir de "Veterok-12". Les extrémités des lames doivent être sciées à un diamètre de 190 mm, la largeur de la lame doit être réduite de 8 à 10 mm, l'épaisseur et la forme de la lame aux extrémités et le long des bords doivent être adaptées au profil de l'hélice standard Veterka-8. Tous les ergots sont retirés, la surface de la vis, notamment celle d'appui, est nettoyée et polie.

Grâce à l'utilisation d'une telle hélice, un bateau d'une longueur de 2,9 m avec un seul conducteur affiche presque la même vitesse que sous le "Moscou" à dix personnes - 30-31 km / h.

En général, il est souhaitable que l'usine d'Oulianovsk fournisse à chaque moteur deux hélices standard - cargo et à grande vitesse. L'usine de Rzhevsky produit des hélices à deux et trois pales avec des caractéristiques différentes pour "Moscou".

V.G. Rodnikov, (Moscou), "Bateaux et yachts", 1971

Le moteur Veterok-8 installé sur mon bateau fait maison (« traîneau de mer ») pesant 85 kg et un déplacement total d'environ 260 kg, à plein régime, ne développait que 4 100 tr/min en marche et 3 780 tr/min aux amarres. Afin d'augmenter la compression du mélange de carburant dans le carter, j'ai réduit l'épaisseur de la cloison de soupape aux points de contact avec le carter et l'ai enfoncé de 1,2 mm dans le carter. En parallèle, j'ai scié et poncé les bords des vitres sous les valves.

J'ai mesuré le taux de compression effectif selon la méthode décrite dans le n° 16 "Boats and Yachts" pour 1968, en cylindres et j'ai trouvé qu'il était de 5,9. Pour l'augmenter, il a resserré les boulons de culasse et réduit ainsi l'épaisseur du joint de culasse de 0,45 mm. Augmentation du débit du diffuseur du carburateur, alésage de son diamètre de 0,4 mm. En conséquence, le régime du moteur a augmenté à 4600.

Lorsque le moteur a été révisé après trois mois de fonctionnement, il s'est avéré que les orifices de sortie se chevauchent de 2 mm ou plus lorsque le piston est au point mort bas, c'est-à-dire que les sections de fenêtre ne sont pas complètement utilisées. Afin de ne pas abîmer le bloc-cylindres, j'ai décidé de chanfreiner 1,5x45° de la tête de piston sur le côté et depuis les orifices d'échappement et de purge.Il a scié les arêtes vives des fenêtres et dans le bloc-cylindres, en particulier les fenêtres d'échappement dans la zone de connexion avec le boîtier intermédiaire, où il y a de nombreuses saillies et irrégularités, a enlevé les accumulations et chanfreiné à la jonction du bloc-cylindres et du carter moteur dans les fenêtres du chemin de purge-alimentation.

Pour augmenter le vide dans le carter intermédiaire et une meilleure aspiration des gaz d'échappement, il a affûté les bords du canal d'échappement sous-marin.

Lors du réglage du système d'échappement, je suis parti du fait que la formation d'une onde de pression dans le conduit d'échappement se produit lorsque le piston est proche du point mort bas. Cette vague doit s'approcher des fenêtres de sortie 15-20° avant qu'elles ne se ferment. Avec une phase d'échappement de 140°, l'onde de pression doit faire le va-et-vient par le conduit d'échappement pendant le temps pendant lequel le vilebrequin tourne d'un angle égal à : γ = 140° - (angle de rotation au point mort bas + 20 °) = 140 ° - 90 ° = 50 °.

La vitesse de propagation d'une onde de pression dans un milieu gazeux (W1) est de 500 m/s (hors refroidissement par échappement). Compte tenu de la présence d'un refroidissement et d'un petit récepteur (boîtier de sortie), la vitesse moyenne de propagation de l'onde de pression (W2) J'ai pris égal à 400 m/s.

Au régime nominal (4800 tr/min), le temps de rotation du vilebrequin de 50° (τ) est de :

= 50 • 60/4800 • 360 = 0,0017 s.

Étant donné que ce temps est égal au temps nécessaire à l'onde de pression pour aller et venir, la longueur requise de la buse est déterminée par la formule :

2L = W2• τ = 400 • 0,0017 = 0,68 m, d'où L = 0,68 / 2 + 0,34 m.

Mais je ne pouvais pas faire entrer un tuyau d'une telle taille dans le boîtier intermédiaire. J'ai dû retirer la cloison installée dans ce boîtier et en mettre une autre, de 255 mm de long à partir d'une feuille de δ = 1,5 mm. J'ai fabriqué une rondelle réfléchissante en forme de trapèze avec des côtés de 15x15x10 mm et une épaisseur de 1,5 mm, je l'ai posée sur une tige de trois millimètres, qui l'a amenée dans la paroi supérieure de la boîte de sortie, et l'ai fixée avec un écrou .

Après ce raffinement, le moteur amène le bateau avec deux passagers au planing.

V. S. Mukhorotov (Volgograd), "Bateaux et yachts", 1971

| Vidéo (cliquez pour lire). |

Partagez cette page sur les réseaux sociaux. réseaux ou ajouter aux favoris :