En détail : réparation à faire soi-même de compresseurs d'air chinois d'un vrai maître pour le site my.housecope.com.

Il y a des situations où le compresseur d'air, faisant secouer paisiblement le moteur dans le coin du garage, commence à mal fonctionner, voire s'éteint complètement. Et en ce moment, comme par hasard, il y en a un besoin. Ne vous inquiétez pas, après avoir étudié les informations théoriques, réparer un compresseur de vos propres mains ne semblera pas quelque chose d'inatteignable.

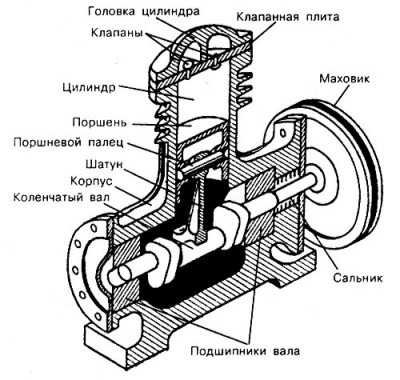

Les compresseurs équipés d'un moteur électrique à système de piston ont trouvé la plus grande application dans les ateliers de réparation automobile. Dans le carter du compresseur, la tige de transfert se déplace le long de l'axe d'avant en arrière, donnant le moment d'oscillation au mouvement alternatif du piston avec les joints toriques. Le système de soupape de dérivation situé dans la culasse fonctionne de telle manière que lorsque le piston se déplace vers le bas, l'air est prélevé du tuyau d'admission et vers le haut - il est renvoyé vers la sortie.

Le flux de gaz est dirigé vers le récepteur, où il est compacté. En raison de sa conception, le ventilateur produit un flux d'air irrégulier. Ce qui n'est pas applicable à l'utilisation du pistolet de pulvérisation. Une sorte de condenseur (récepteur) sauve la situation, ce qui lisse les pulsations de pression, donnant un débit uniforme à la sortie.

Une conception plus complexe de l'unité de compresseur implique la fixation d'équipements supplémentaires conçus pour assurer un fonctionnement, une déshumidification et une humidification automatiques. Et si dans le cas d'une exécution simple il est facile de localiser un dysfonctionnement, alors la complication de l'exécution de l'équipement complique la recherche. Ce qui suit sont les défauts et les remèdes les plus courants pour les systèmes de gaz comprimé à piston les plus courants.

| Vidéo (cliquez pour lire). |

Pour faciliter la recherche du problème, tous les défauts peuvent être classés selon la nature du dysfonctionnement :

- Le ventilateur du groupe compresseur ne démarre pas

- Le moteur du compresseur ronronne mais ne pompe pas d'air ou remplit le réservoir d'air trop lentement

- Au démarrage, le disjoncteur de protection thermique se déclenche ou le fusible secteur saute.

- Lorsque le ventilateur est éteint, la pression dans le réservoir d'air comprimé chute

- Le disjoncteur de protection thermique se déclenche périodiquement

- L'air d'échappement contient beaucoup d'humidité

- Le moteur vibre violemment

- Le compresseur fonctionne par intermittence

- Le débit d'air est consommé en dessous de la normale

Considérons toutes les causes des problèmes et comment les résoudre.

Les défaillants sont remplacés par des protections passives du même calibre que les défaillants. Les inserts thermofusibles conçus pour un courant électrique plus élevé ne sont en aucun cas autorisés.Si le fusible saute à nouveau, vous devriez trouver la cause de la panne - probablement un court-circuit à l'entrée du circuit.

La deuxième raison pour laquelle l'unité ne démarre pas est que le relais de contrôle de pression dans le récepteur est défectueux ou que les réglages de niveau ne sont pas en ordre. Pour vérifier, le gaz est libéré de la bouteille et le compresseur est testé. Si le moteur tourne, le relais est réinitialisé. Sinon, la pièce défectueuse est remplacée.

De plus, le moteur ne démarrera pas lorsque le disjoncteur de surcharge thermique est déclenché. Ce dispositif coupe le circuit d'alimentation du bobinage de l'appareil électrique en cas de surchauffe du système à piston, entraînant le grippage du moteur. Laissez le souffleur refroidir pendant au moins 15 minutes. Une fois ce temps écoulé, redémarrez-le.

Avec une tension secteur sous-estimée, le moteur électrique ne maîtrise pas le défilement de l'axe, alors qu'il ronfle. Avec ce dysfonctionnement, tout d'abord, nous vérifions le niveau de tension dans le réseau à l'aide d'un multimètre (il doit être d'au moins 220 V).

Si la tension est normale, la pression dans le récepteur est probablement trop élevée et le piston ne maîtrise pas la poussée d'air. Dans ce cas, les constructeurs recommandent de placer l'interrupteur automatique « AUTO-OFF » sur la position « OFF » pendant 15 secondes puis de le déplacer sur la position « AUTO ». Si cela ne résout pas le problème, le pressostat du récepteur est défectueux ou la soupape de dérivation (anti-retour) est bouchée.

Vous pouvez essayer d'éliminer le dernier inconvénient en retirant la culasse et en nettoyant les canaux. Remplacez le relais défectueux ou envoyez-le à un centre spécialisé pour réparation.

Le démarrage du compresseur s'accompagne d'un fusible grillé ou d'une activation de la protection thermique automatique

Ce dysfonctionnement se produit si le fusible installé est inférieur à la puissance nominale recommandée ou si le réseau d'alimentation est surchargé. Dans le premier cas, nous vérifions la conformité des courants admissibles, dans le second, nous déconnectons une partie des consommateurs du réseau électrique.

Une cause plus grave du dysfonctionnement est un fonctionnement incorrect du relais de tension ou une panne de la vanne de dérivation. Nous contournons les contacts du relais selon le schéma, si le moteur tourne, alors l'actionneur est défectueux. Dans ce cas, il est plus conseillé de contacter un centre de service officiel pour une assistance technique ou de remplacer le relais vous-même.

Une baisse de la pression d'air comprimé indique qu'il y a une fuite quelque part dans le système. Les zones à risque sont : la conduite d'air haute pression, le clapet anti-retour à tête de piston ou le robinet de sortie du récepteur. Nous vérifions l'ensemble du pipeline avec une solution savonneuse pour les fuites d'air. Nous enveloppons les défauts détectés avec du ruban d'étanchéité.

Le robinet de vidange peut fuir s'il n'est pas correctement fermé ou s'il est défectueux. S'il est complètement fermé et que la solution savonneuse bouillonne sur le bec, alors nous changeons cette pièce. Lors du vissage d'un nouveau, n'oubliez pas d'enrouler le ruban adhésif sur le filetage.

En cas d'étanchéité de la conduite d'air et de la soupape d'échappement, nous concluons que la soupape de commande du compresseur ne fonctionne pas correctement. Pour les travaux ultérieurs, assurez-vous de purger tout l'air comprimé du récepteur ! Ensuite, nous continuons à réparer le compresseur de nos propres mains, en démontant la culasse.

S'il y a de la saleté ou des dommages mécaniques sur la vanne de dérivation, nous la nettoyons et essayons de corriger les défauts. Si le dysfonctionnement n'est pas éliminé, nous remplaçons la vanne de régulation.

Ce défaut se produit lorsque la tension d'alimentation est trop faible, le débit d'air est faible ou la température ambiante est trop élevée. Nous mesurons la tension dans le réseau à l'aide d'un multimètre, elle doit être au moins la limite inférieure de la plage préconisée par le constructeur.

Une mauvaise circulation de l'air dans le système d'évacuation est due à un filtre d'entrée bouché. Le filtre doit être remplacé ou lavé conformément au manuel d'entretien de l'unité.Le moteur à pistons est refroidi par air et surchauffe souvent lorsqu'il se trouve dans une zone mal ventilée. Le problème est résolu en déplaçant l'unité de compresseur dans une pièce avec une bonne ventilation.

Cette situation se produit dans les conditions suivantes :

- Grande accumulation d'humidité dans le récepteur

- Filtre d'admission d'air sale

- L'humidité dans la pièce de l'unité de compresseur est augmentée

L'humidité dans le flux d'air comprimé de sortie est combattue par les méthodes suivantes :

- Vidangez régulièrement l'excès de liquide du cylindre

- Nettoyer ou remplacer l'élément filtrant

- Déplacez l'unité de compresseur dans une pièce avec de l'air plus sec ou installez des filtres-séparateurs d'humidité supplémentaires

En général, les moteurs à pistons sont sujets à de fortes vibrations. Mais, si l'unité de compresseur auparavant relativement silencieuse commence à gronder, il y a une forte probabilité que les vis de fixation du moteur soient desserrées ou que le matériau des coussins de vibration soit usé. Ce dysfonctionnement est éliminé en tirant toutes les fixations en cercle et en remplaçant les isolateurs de vibration en polymère.

Des interruptions de fonctionnement du moteur peuvent être provoquées par un mauvais fonctionnement du pressostat ou une extraction trop intensive d'air comprimé.

Une consommation excessive de gaz se produit en raison d'un écart entre la capacité du compresseur et la consommation d'énergie. Par conséquent, avant d'acheter un nouvel outil pneumatique, étudiez attentivement ses caractéristiques et sa consommation d'air par unité de temps.

Les consommateurs ne devraient pas prendre plus de 70 % de la capacité du compresseur. Si la puissance du ventilateur avec une marge chevauche les demandes des outils pneumatiques, alors le pressostat est défectueux. Nous le réparons ou le remplaçons par un neuf.

Ce dysfonctionnement survient à la suite d'une fuite de gaz dans le système haute pression ou d'un filtre d'admission d'air bouché. Les fuites d'air peuvent être minimisées en tirant tous les joints bout à bout et en les enveloppant avec du ruban d'étanchéité.

Il arrive parfois que lors de la vidange des condensats du réservoir, ils oublient de fermer complètement le robinet de vidange, ce qui entraîne également une fuite de gaz. Ce problème est facile à résoudre - en fermant hermétiquement la vanne. Si le filtre à poussière est bouché, nettoyez-le ou, mieux encore, remplacez-le par un neuf.

La plupart des dysfonctionnements ci-dessus peuvent être évités en effectuant correctement le premier démarrage et le rodage des mécanismes, ainsi qu'en effectuant un entretien de routine régulier.

Pour que l'appareil fonctionne correctement pendant une longue période, la maintenance recommandée doit être démarrée dès les premières étapes de fonctionnement. Les experts recommandent les actions suivantes à compter de la date d'achat :

Le respect en temps opportun de ces exigences simples maintiendra le mécanisme en bon état. Une procédure aussi longue que la réparation d'un compresseur de vos propres mains sera extrêmement rarement nécessaire. Une mise à la terre appropriée évitera les problèmes avec la partie électrique de l'appareil. Le remplacement régulier des filtres à huile et de nettoyage empêchera l'usure prématurée des pièces frottées.

La fiabilité de l'équipement de compresseur dépend en grande partie d'un entretien opportun et de qualité. Un grand nombre de pannes de compresseurs à pistons sont dues à un nettoyage de mauvaise qualité de l'air comprimé (poussières abrasives, eau et autres inclusions). L'application et le remplacement et le nettoyage en temps voulu des éléments filtrants retarderont la réparation du compresseur pendant une longue période.

Les principales raisons pour lesquelles un compresseur d'air alternatif tombe en panne sont :

- Conditions de fonctionnement défavorables

- La maintenance programmée n'est pas effectuée

- Personnel de service non compétent

Pour assurer un entretien, un fonctionnement et une réparation de haute qualité du compresseur de vos propres mains, il est nécessaire de résoudre tous les points ci-dessus.

La principale différence entre la maintenance et la réparation du compresseur réside dans le fait que lors des réparations, certaines pièces sont remplacées de force et que lors de la maintenance, les pièces sont remplacées selon les besoins, en fonction de leur état réel.

Un compresseur est un dispositif permettant d'augmenter la pression et de déplacer le gaz vers la source requise (pistolet pulvérisateur, broyeurs, clés, aérographes et tout autre équipement pneumatique). Le principal équipement demandé en réparation de carrosserie est devenu un compresseur à piston, de type huile. Dans le piston, le volume des chambres de travail est modifié au moyen de pistons alternatifs.

Ils ont un nombre différent de cylindres de travail et les distinguent selon la disposition structurelle suivante :

- Horizontal

- Verticale

- Opposé

- Rectangulaire

- en forme de V et W

- En forme d'étoile

Avant de réparer un compresseur de vos propres mains, vous devez étudier sa structure technique. La photo ci-dessous montre un schéma d'un compresseur à un étage, groupe de pistons.

- Vilebrequin

- Cadre

- Bielle

- Axe de piston

- Piston

- Cylindre

- Soupape

- Culasse

- Plaque de soupape

- Volant

- Joints d'huile

- Roulements de vilebrequin

Sur le boîtier près du moteur électrique se trouve une unité d'automatisation appelée pressostat. Il peut être utilisé pour régler le compresseur. Il est possible de baisser la pression de gonflage ou de l'augmenter.

Si des défauts sont constatés (apparition de chocs, coincement de pièces frottantes, échauffement important, consommation accrue de lubrifiant, etc.), il est nécessaire de procéder à des réparations.

Il est important d'établir la définition du type et du volume des réparations au stade du diagnostic de l'état de l'objet avant réparation. Les dysfonctionnements du compresseur peuvent être divisés en deux groupes : les dysfonctionnements techniques (partie active du groupe piston et dysfonctionnements de l'équipement électrique). Voici les pannes les plus courantes :

- Le compresseur (moteur) ne démarre pas

- Le moteur électrique ronronne et ne tourne pas

- Le compresseur ne prend pas de vitesse

- Cognement dans le groupe cylindre-piston

- Le cylindre est trop chaud

- Les performances ont baissé

- Fortes vibrations

Le compresseur ne s'allume pas, problème le plus courant. La chose principale et triviale qui peut être dans cette panne est qu'il n'y a pas de tension dans le réseau. La première chose à vérifier est la prise et le fil pour un circuit ouvert alimentant le moteur électrique. À l'aide d'un « tournevis testeur » spécial, vérifiez si toutes les phases sont sous tension. Vérifiez le fusible, s'il est présent. Assurez-vous que les condensateurs de démarrage fonctionnent (pour les compresseurs monophasés, la tension est de 220V).

Faites attention au niveau de pression dans le réservoir (récepteur). Peut-être que la pression est suffisante et que l'automatisation ne démarre pas le compresseur, dès que la pression chute à un certain niveau, le moteur électrique démarre automatiquement. Ce n'est pas une panne, beaucoup de gens oublient cette nuance et s'inquiètent à l'avance.

Le clapet anti-retour peut également devenir un problème si le compresseur ne s'allume pas. Aussi, un automatisme défectueux (pressostat) affecte la panne (marche, arrêt), le bouton de l'appareil lui-même peut être devenu inutilisable.

Si le moteur électrique ne démarre pas, ronronne, ronfle, ne prend pas la vitesse requise ou s'arrête pendant le fonctionnement, cela ne signifie pas toujours sa panne.

Les principaux dysfonctionnements du moteur électrique pouvant interférer avec son bon fonctionnement ininterrompu :

- Faible puissance du moteur (tension secteur insuffisante)

- Connexions lâches, mauvais contact

- Le clapet anti-retour est en panne (fuite), créant ainsi une contre-pression

- Démarrage incorrect du compresseur (voir notice d'utilisation)

- Groupe piston bloqué (en raison d'un manque de niveau d'huile, d'une surcharge)

Si le moteur électrique du compresseur ne s'allume pas du tout et n'émet aucun son, cela indique ce qui suit :

- Fusible d'alimentation secteur déclenché

- La protection contre les surcharges s'est déclenchée

- Mauvaise connexion électrique (problèmes de câblage)

- Le pire c'est que le moteur électrique a grillé (il y a souvent une odeur caractéristique)

Vous ne devez pas commencer par une telle panne ; si possible, elle doit être éliminée dès que vous avez entendu les premiers signes de leur manifestation. Les principaux défauts si le compresseur se met à cogner et à travailler plus fort qu'avant :

- Roulements écrasés, coussinets de bielle

- Les roulements du vilebrequin sont en panne.

- Piston usé, segments, doigt sur le piston

- Cylindre usé

- Boulons de cylindre et de culasse desserrés

- La particule solide a frappé le cylindre

- La roue de refroidissement est lâche sur la poulie

Pour réparer ces pannes, dans des cas simples, il suffit de tendre tous les boulons et écrous. Si le piston, le cylindre, le vilebrequin ou la bielle sont usés, une révision complète est nécessaire. Lors de la réparation d'un groupe piston, il peut être nécessaire d'aléser le cylindre, s'il est très usé et présente des défauts extérieurs, sélectionnez un piston de réparation en fonction de nouvelles dimensions. Les défauts possibles du système de piston sont répertoriés ci-dessous :

- Modification du diamètre du piston, cylindre

- Distorsion de la forme du miroir cylindrique

- Risques, rayures, éraflures sur les parois des cylindres

- Fissures dans la partie travaillante principale

- Fissures et bris de bride

Avec un fonctionnement prolongé, dû à l'usure, des risques apparaissent sur le miroir du cylindre, le diamètre intérieur de la douille sous l'arbre excentrique augmente. Lors des réparations, les cylindres sont restaurés en y enfonçant les manchons. Les bagues usées de l'arbre excentrique sont remplacées. Cette réparation est assez difficile à faire de vos propres mains sans les outils et équipements nécessaires. Puisque l'étape la plus chronophage et la plus responsable est la restauration du cylindre. L'alésage est effectué sur une aléseuse verticale à l'aide d'un dispositif spécial.

En ce qui concerne le cylindre, ci-dessous nous examinerons les principaux dysfonctionnements du carter du compresseur.

- Fissures dans les parois des cavités du carter

- Écarts dans la taille et la forme des sites d'atterrissage

- Le gauchissement des sièges

- Sièges écrasés pour roulements de vilebrequin

Lorsque ces unités sont usées, elles doivent être remplacées par des neuves. Le trou pour les roulements est percé sur une aléseuse horizontale pour un diamètre de roulement plus important ou pour presser la douille, suivi d'un perçage de la douille pressée au diamètre requis. La réparation d'un compresseur d'une telle complexité doit être effectuée par des spécialistes qualifiés.

Ci-dessous, pièces détachées "kit de réparation" pour la révision du compresseur, groupe piston.

Si le compresseur est très chaud, cela signale une sorte de dysfonctionnement. Il peut y avoir plusieurs raisons à la surchauffe. En commençant par un simple, il est bloqué le flux d'air vers le cylindre et le carter. Vérifiez si la turbine est couverte par des objets étrangers.

L'une des principales causes d'un compresseur de chauffage est un manque de niveau d'huile. Les unités de travail fonctionnent pour l'usure, une friction élevée est créée en conséquence, il devient très chaud. Avec d'autres travaux de ce type, l'équipement tombera rapidement en panne. Vérifier le niveau d'huile, s'il n'est pas suffisant, il faut faire l'appoint jusqu'au bon niveau.

Défaillance de la vanne due à une contamination carbonisée ou à un desserrage. Il peut également y avoir des passages d'air obstrués.

Regardez le niveau de pression, il est possible que l'automatisme soit tombé en panne et que le compresseur "batte" à une pression élevée, ce qui provoque une surchauffe. La soupape de sécurité peut avoir besoin d'être réparée ou remplacée.

La baisse des performances peut être due à plusieurs raisons. Filtre d'admission d'air bouché et bouché. Retirez et nettoyez le filtre à l'air comprimé ou remplacez-le. Principalement dans les compresseurs alternatifs, il est fait de mousse ordinaire.

Il est possible qu'il y ait une fuite d'air quelque part. Inspectez tous les tuyaux et tuyaux entrants et sortants. Comme dans le cas précédent, une usure et un dysfonctionnement des vannes sont possibles, cela affecte considérablement les performances. Avec une utilisation suffisamment longue, les segments de piston s'usent, l'étanchéité disparaît. Dans les cas plus graves, le cylindre et les pistons sont usés, rayés ou présentent d'autres défauts externes, ce qui entraîne une perte de compression et le compresseur arrête de pomper de l'air.

Il vaut la peine de vérifier la tension de la courroie reliant le moteur électrique et le vilebrequin du système de piston. Lorsqu'il est desserré, un glissement est possible et le compresseur arrête de pomper correctement l'air.

Si de l'huile pénètre dans la chambre de travail, des signes assez mauvais, bien sûr, cela n'entraînera pas une défaillance complète du compresseur, mais cela peut considérablement nuire au travail de peinture et à l'apparition de défauts lors de la peinture. Les principales raisons pour lesquelles l'huile arrive là où elle n'a pas besoin : Rempli d'huile à faible viscosité, c'est-à-dire que l'huile est trop liquide, elle s'infiltre à travers les joints et les bagues. Le niveau d'huile est trop élevé. En raison de l'excès d'huile, il est expulsé avec force et pénètre dans la chambre. Mauvaise huile utilisée. Remplir uniquement avec de l'huile spéciale pour compresseur.

Le piston et les segments du bloc-cylindres sont usés. De plus, l'usure du cylindre lui-même affecte l'entrée d'huile dans la chambre de travail. Pour éliminer le dysfonctionnement, il est nécessaire de réparer le compresseur du groupe de pistons, décrit ci-dessus.

Un compresseur alternatif, comme tout équipement technique, nécessite un certain entretien. Une utilisation appropriée contribuera à prolonger la durée de vie de votre équipement de compresseur. Considérez les principales activités d'entretien, de réparation et d'exploitation du compresseur.

1. Remplacement et nettoyage du filtre à air. L'élément filtrant est principalement constitué de matériau non tissé, de caoutchouc mousse ou de synthonine. Si le compresseur est situé au même endroit où la voiture est peinte, il se bouche fortement (colle) avec la poussière de peinture, de vernis et d'autres matériaux de peinture et de vernis. Le filtre empêche la poussière abrasive de pénétrer dans le cylindre, le piston et le cylindre s'usent moins. Changez et nettoyez le filtre aussi souvent que possible, car cela augmentera considérablement les ressources et retardera la réparation du compresseur.

3. Evacuation des condensats. Un point important dans la maintenance des compresseurs. L'air est saturé d'humidité, il entre inévitablement dans le récepteur avec l'air d'admission. Au fil du temps, il s'accumule en grande quantité. Avec une teneur élevée en condensats, il peut être projeté dans les tuyaux d'air, ce qui entraîne des défauts lors de la peinture. De plus, en raison de la condensation, la corrosion commence à l'intérieur du récepteur. Évacuez la condensation aussi souvent que possible, au moins une fois par semaine, surtout pendant les saisons chaudes et humides.

4. Surveillez l'état général, soufflez périodiquement la poussière et autres contaminants. Portez une attention particulière à la roue du moteur électrique, aux ailettes du cylindre, au refroidisseur d'air, au fur et à mesure de leur utilisation, de la poussière et de la poussière de peinture y adhèrent, ce qui réduit la capacité de refroidissement.

5. Inspectez l'entraînement par courroie pour l'usure et la tension. Lorsque vous appuyez sur la ceinture au milieu, elle ne doit pas se plier de plus de 12-15 mm. Brochez tous les écrous et boulons. Vérifiez périodiquement le fonctionnement de la soupape de sécurité, qui sert à protéger contre la surpression due à une panne du pressostat.

Suivez toutes les méthodes ci-dessus et vous retarderez la réparation du compresseur pendant longtemps.

Le compresseur grondait en été. Peu importe lequel.

Services sans regarder, par téléphone, a estimé la réparation à 1,5-2,0 mille roubles.

J'ai réalisé que le compresseur lui-même était bloqué. Le moteur bourdonne ne peut pas démarrer.

Je démonte, c'est. Formage à l'huile. Je démonte la culasse, avec des segments, un piston et un cylindre, ordre complet.

Je l'enlève du vilebrequin, nous sommes arrivés, durs à cuire sur la chemise.

Le lubrifiant étant naturel (salle de bain), alors le liner est lumineux.

Je le ponce, change l'huile, tout est en ordre.

Fond.

Le compresseur battait toute la journée dans la chaleur, se tenait renversé.

La pénurie de pétrole a fait son travail.

Tout y est donc extrêmement simple.

Changez l'huile plus souvent et placez le compresseur uniformément, il n'y a rien à casser là-bas.

Oui, et n'oubliez pas de vidanger les condensats.

Satanas a écrit :

Tout y est donc extrêmement simple.

Vous répétez mot à mot le mode d'emploi.

Certaines personnes, dont moi-même, le lisent juste après l'achat, mais avant de l'utiliser pour la première fois.

Satanas merci pour le rappel. Aujourd'hui, j'ai enfin vérifié l'huile et vidangé le condensat.

Il n'y a rien à casser - oh, si seulement. Mais j'ai aussi passé à peu près le même temps en réparations.

L'image bourdonne, pompe au lieu de 8 atmosphères 3 maximum. Elle a enlevé le couvercle - l'une des vannes à plaques en deux. J'ai découpé une assiette dans une spatule (ça aurait pu être une sonde), je l'ai mise dessus - ça marche.

Et aussi à partir de la tête non étirée dans le temps (selon la notice), il poinçonne le joint entre la tête et le corps de vanne.

Et les thermiques sont également éteints, une triple dose d'huile est versée. et le plus préféré de tous est de tourner le pressostat.

Soudain, le compresseur a cessé de pomper. 🙁 C'est-à-dire que tout fonctionne, mais il n'y a pas de pression. La cause était un grain de sable sous la soupape d'admission. Et la réparation se résumait à essuyer la valve sur une nouvelle chemise. :-R

Satanas a écrit :

Changez l'huile plus souvent et placez le compresseur uniformément, il n'y a rien à casser là-bas.

Oui, et n'oubliez pas de vidanger les condensats.

Et n'oubliez pas de vidanger également les condensats. Notre histoire est à l'opposé de la vôtre - ils nous ont remis le compresseur et ont exigé qu'il soit réparé sous garantie. En plus du fait que l'huile qu'il contenait n'avait pas changé et n'avait pas été rechargée une seule fois, il a également été constaté qu'il y avait un demi-seau d'eau huileuse rouillée dans le réservoir de 50 litres.

He-Hemul a écrit :

Elle a enlevé le couvercle - l'une des vannes à plaques en deux. J'ai découpé une assiette dans une spatule (ça aurait pu être une sonde), je l'ai mise dessus - ça marche.

He-Hemul a écrit :

L'image bourdonne, pompe au lieu de 8 atmosphères 3 maximum. Elle a enlevé le couvercle - l'une des vannes à plaques en deux. J'ai découpé une assiette dans une spatule (ça aurait pu être une sonde), je l'ai mise dessus - ça marche.

mon cas est direct. seulement je le piétinerai dans le magasin .. ou dans le centre de service.

Je ne sais pas encore jouer avec eux.. et il n'y a pas d'envie.

idéalement, retournez-le complètement. et puis encore quelque chose va arriver ... pour Forte - Ketaysky))

a entrepris de peindre la maison .. et puis, une infection, n'a pas vécu.

VitaminD a écrit :

a entrepris de peindre la maison .. et puis, une infection, n'a pas vécu.

ah ben... le contremaître c'est quoi la chine, et ça fait tonnerre depuis plus d'un an, apprêts, mastics, imperméabilisation, peinture de diverses plaques de mousse bouclée, boutique et service, une journée de galère, et donc 20 minutes de la honte et d'autres grondements.

ruslan1111 a écrit :

et ainsi 20 minutes de honte et d'autres grondements.

Oui, le week-end, il n'y a pas beaucoup de temps pour le réparer.. d'autant plus que ce n'est peut-être pas le sujet.

je l'ouvrirai, je ne le réparerai pas... et je le traiterai avec les garants)

He-Hemul a écrit :

Elle a enlevé le couvercle - l'une des vannes à plaques en deux. J'ai découpé une plaque dans une spatule (ça aurait pu être dans une sonde),

J'ai traité le même problème hier. C'est vrai, au début je suis passé par les services, je voulais trouver le mien. En conséquence, nous avons dû utiliser le kolkhoze de la sonde 0,2 mm. La largeur s'adapte parfaitement (10 mm), et coupez-la dans le sens de la longueur avec des ciseaux métalliques. Je l'ai secoué, tout est normal.

Il y a un an, on m'a présenté un ABAC de 100 litres, tué.

Une autopsie a montré que la jauge s'était cassée, ce qui a pulvérisé de l'huile du carter le long des parois. En raison du travail en mode de consommation d'huile, les bagues de bielle ont été englouties.

Il s'est avéré irréaliste d'acheter une nouvelle bielle, voire un générateur de vapeur complet, et a dû travailler dans une ferme collective.

J'ai acheté deux roulements à aiguilles adaptés, il n'y avait pas de fraise du diamètre requis, mais j'avais ma propre CNC :

Je l'ai enfoncé, tout fonctionne. On dirait que le système est capable de fonctionner sans huile du tout, mais je ne l'ai pas risqué

Oui, et une note à l'hôtesse. Cet appareil a le schéma le plus horrible - le vilebrequin est sur le moteur, le piston est directement dessus. Sans engrenages ni courroies. Le moteur à induction démarre très lentement, l'ensemble du système est très sensible aux sous-tensions.

Pour faciliter le démarrage du moteur, j'ai décidé de réduire la compression. Entre le carter et le cylindre, j'ai posé un joint d'étanchéité d'un vieux filtre à huile d'une voiture étrangère. En allongeant les goupilles, je peux, en enfonçant le cylindre dans le caoutchouc, réduire le volume de la chambre de travail, augmentant ainsi le taux de compression. Ça a aidé, seulement maintenant de "zéro à 10 atm ça pompe pas 3-5 minutes, mais 7-10 minutes, ça me convient

Les compresseurs pour peindre une voiture, gonfler des pneus ou des outils pneumatiques nécessitent une inspection, un entretien et parfois une réparation réguliers. Cela est particulièrement vrai pour les compresseurs alternatifs, dans lesquels les pistons, segments et autres pièces doivent être remplacés fréquemment. Nous parlerons des principaux problèmes et de la façon de les résoudre.

Les causes des dysfonctionnements du compresseur peuvent être un fonctionnement forcé, une négligence des temps de service, des défauts de conception, l'usure naturelle des équipements en fonctionnement. Pour que l'unité cassée ne ralentisse pas le travail, nous essaierons de comprendre les raisons de la panne et de corriger la situation en effectuant nous-mêmes les réparations.

Une diminution de la pression dans le réservoir lorsque le pompage est arrêté indique qu'il y a une fuite quelque part dans le système. Une solution savonneuse appliquée aux endroits probables de fuite aidera à la détecter :

- conduite d'air comprimé;

- soupape à tête de piston;

- soupape de décharge de pression du récepteur.

Une fuite de ligne détectée peut être scellée avec du ruban adhésif et du mastic. La valve doit être vissée jusqu'à ce qu'elle s'arrête et, si la solution savonneuse continue de bouillonner, alors la valve est défectueuse et doit être remplacée. Installé à l'aide d'un ruban d'étanchéité FUM. Si le trajet et la vanne ne présentent pas de fuite, on peut en conclure que le problème réside dans la vanne de la tête de piston. Pour y accéder, vous devez purger tout l'air du récepteur et démonter la culasse. Si, après avoir nettoyé la vanne, elle ne restaure pas ses fonctions, alors elle devra être remplacée.