En détail : la réparation à faire soi-même des injecteurs de moteurs diesel d'un vrai maître pour le site my.housecope.com.

Attention! Réseau de service de voiture de prix avantageux. Le contrôle de carrossage est GRATUIT ! Pas de files d'attente ! Réparation le jour même !

Télécharger / Imprimer le sujet

Téléchargez un thème dans différents formats ou affichez une version imprimable du thème.

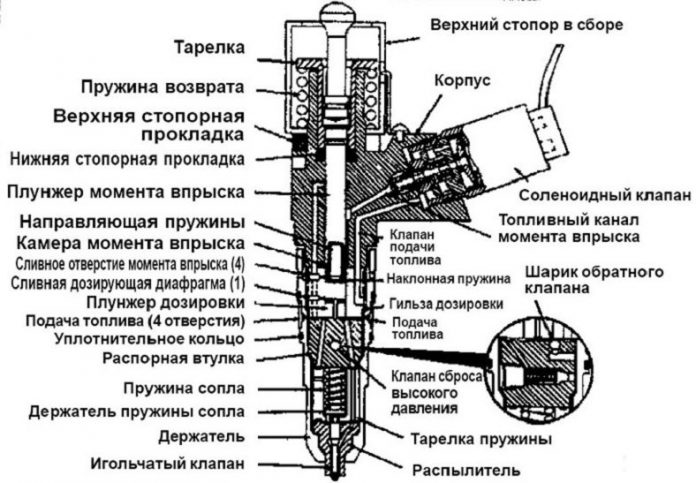

La mécanique d'injection est la principale différence entre un moteur diesel et un moteur à essence. Dans un moteur diesel à combustion interne, le carburant est fourni à la chambre de combustion à l'aide d'une buse. Le dispositif injecte du carburant de manière dosée dans une chambre à haute température et pression, après quoi le carburant diesel s'enflamme. La buse est soumise à la plus grande charge : la pièce est constamment dans un environnement agressif et travaille à haute intensité. Tout facteur négatif peut désactiver la pièce ou réduire considérablement ses ressources, après quoi les buses du moteur diesel devront être réparées.

Pour comprendre la mécanique de l'injecteur, nous allons décrire schématiquement le cycle d'injection :

- La pompe d'injection prélève le carburant du réservoir ;

- puis la pompe sature la rampe d'injection en gazole ;

- le carburant pénètre dans les canaux qui mènent à la buse;

- à l'intérieur de la buse, le carburant s'écoule vers le pulvérisateur ;

- lorsque la pression sur l'atomiseur atteint le seuil défini, le gicleur s'ouvre et le gazole pénètre dans la chambre de combustion.

Décrivons la conception de la pièce à l'aide de l'exemple d'une tuyère mécanique primitive à 1 ressort. Dans la partie latérale, il y a un canal qui fournit un approvisionnement continu en carburant diesel. À l'intérieur de la chambre de la buse se trouve une barrière mobile avec un ressort et une aiguille, qui tombe lorsque la pression augmente. L'aiguille monte, dégageant le chemin du carburant vers le pulvérisateur.

| Vidéo (cliquez pour lire). |

En outre, des types de buses plus avancés peuvent être notés :

- Piézoélectrique : Le poussoir à ressort est abaissé par un élément piézoélectrique. Cette technologie fournit une intensité élevée d'ouverture de l'atomiseur : l'économie de carburant est réalisée, tandis que le moteur à combustion interne fonctionne plus en douceur.

- Electro-hydraulique : La conception comprend un starter d'entrée et de sortie et une vanne électromécanique. Le mode de fonctionnement des composants est contrôlé par le calculateur du moteur.

- Injecteurs-pompes : utilisés dans les moteurs qui n'ont pas de pompe à carburant haute pression. Le carburant est fourni directement à la buse. Ces dispositifs de pulvérisation ont leur propre paire de pistons à l'intérieur, qui génère la pression requise pour l'injection.

En raison de charges excessives, l'injecteur peut tomber en panne en raison d'une violation du mode de fonctionnement du moteur. Les fabricants déclarent que la ressource en pièces peut atteindre 200 000 km, mais en raison de facteurs de fonctionnement négatifs, l'usure des pièces apparaît beaucoup plus tôt.

La réparation des injecteurs diesel peut être nécessaire pour les raisons suivantes :

- Carburant diesel de mauvaise qualité : le fléau de tous les « opérateurs diesel ». En raison des impuretés dans le carburant, le pulvérisateur se bouche; le dosage et le mode d'alimentation en carburant sont violés.

- Mauvaise qualité d'assemblage du composant d'injection ou défaut d'usine : l'injecteur ne résiste pas aux conditions de fonctionnement, la pièce dans son ensemble ou des composants individuels tombent en panne.

- Dommages mécaniques causés par un fonctionnement incorrect des systèmes ICE adjacents.

Habituellement, les pannes sont de la nature suivante : l'angle de pulvérisation et la quantité de carburant fourni changent, l'intégrité du corps est violée et la course de l'aiguille se détériore.

Décrivons brièvement la "série symptomatique":

- des secousses et des secousses sont ressenties lors du déplacement ;

- Le moteur à combustion interne est instable au ralenti, cale ;

- lorsque le moteur tourne, une quantité excessive d'échappement est émise ;

- perte de traction tangible;

- défaillance de cylindres individuels ;

- fumée grise ou noire du pot d'échappement.

Il est préférable de confier l'entretien courant ou la révision des injecteurs des moteurs diesel à des spécialistes qualifiés qui sauront restaurer et régler la pièce sur des bancs automatisés de haute précision. Cependant, un certain ensemble de procédures de réparation peut être effectué dans des conditions artisanales sans l'utilisation d'équipements complexes.

Pour effectuer le libre-service des pulvérisateurs à moteur diesel, le propriétaire de la voiture aura besoin de :

- un jeu de clés plates ou de clés plates ;

- tournevis pour tête droite et cruciforme ;

- chiffons propres et secs;

- maximètre;

- liquide de rinçage pour moteurs à combustion interne.

Il est recommandé d'effectuer les travaux dans un garage sec, éclairé et sans poussière.

Le diagnostic des injecteurs diesel et leur entretien consiste à retirer les buses du moteur à combustion interne. Avant de commencer les travaux, il est recommandé de laver soigneusement le moteur et le compartiment moteur pour éviter la pénétration de débris et de particules étrangères. Avec une affection particulière, vous devez rincer la culasse. Les tubes haute pression doivent être marqués pour éviter toute confusion lors du remontage.

Avant de retirer, il est nécessaire de fermer les raccords des buses (utiliser des capuchons en plastique) pour éviter toute contamination. Il n'est pas recommandé d'utiliser des clés plates ordinaires pour démonter les buses - un réparateur inexpérimenté peut dénuder les fils des buses. Si les qualifications requises ne sont pas disponibles, utilisez des clés et un outil principal à long manche.

Après avoir retiré les buses des trous, séchez-les et enlevez la saleté extérieure avec un chiffon. Des joints toriques sont placés dans les trous des buses. Lors de la réparation des pièces d'injection, elles sont remplacées par des neuves sans faute. Ne laissez pas la saleté des bagues pénétrer dans le système d'injection lors de la dépose.

Il existe plusieurs méthodes pour vérifier si le pulvérisateur fonctionne correctement. Le plus simple est de contrôler l'injecteur pendant que le moteur tourne :

- Démarrer le "moteur" au ralenti.

- Commencez à dévisser les buses une à une.

- Si, après démontage, le fonctionnement du moteur s'est dégradé, alors la buse déportée est opérationnelle et doit être remise à sa place.

- Par la méthode d'élimination, vous trouverez un injecteur dont le démontage ne changera pas le mode de fonctionnement du moteur à combustion interne. Ce sera l'appareil cassé.

Vous pouvez utiliser un multimètre pour le diagnostic. Au préalable, il est nécessaire de jeter les bornes de la batterie et de déconnecter le câblage des injecteurs, puis de "vérifier" chaque détail avec l'appareil. Sur les injecteurs à haute résistance, les valeurs de l'appareil seront comprises entre 11 et 17 ohms; à basse impédance, le multimètre affichera jusqu'à 5 ohms.

L'injecteur défectueux doit être inspecté. Dans un premier temps, on recherche des fuites dans le corps de la pièce. S'il n'y en a pas, procédez au démontage de la pièce. Nous fixons la pièce dans un étau et assommons le pulvérisateur avec un léger coup. Ensuite, vous avez besoin d'un nettoyage en profondeur : nous trempons les pièces de la buse dans du gazole ou du solvant pour éliminer les dépôts de carbone. Éliminez les fumées et les dépôts avec une râpe fine en acier. Après avoir terminé le nettoyage, vous devez vérifier la buse au mètre maximum. Si les paramètres d'injection optimaux ont été atteints, le dispositif est prêt à être installé dans le moteur.

Dans d'autres cas, il est nécessaire de remplacer complètement l'atomiseur sur la buse défectueuse. Lors de l'installation d'une nouvelle pièce, retirez soigneusement toute la graisse d'usine, sinon l'appareil ne fonctionnera pas.

Avant de démonter l'appareil, marquez toutes les pièces avec un marqueur pour éviter toute confusion. Soyez particulièrement prudent lors du marquage des flexibles haute pression. La buse est vissée à la main dans la mesure du possible. Le serrage supplémentaire est effectué avec une clé dynamométrique. Pour les valeurs de serrage, se référer au manuel du moteur. Après avoir installé l'injecteur, évacuer l'air du système de carburant. Sur les voitures modernes, il suffit pour cela de tourner plusieurs fois le démarreur ; ou utilisez une pompe d'amorçage manuelle (le cas échéant).

Listons les principales fonctionnalités :

- la ressource déclarée par le fabricant a été développée ;

- il y a des pannes sur le boîtier, d'autres fuites ;

- Écrou de pulvérisation grillé : si le problème n'est pas éliminé tôt, le spray lui-même deviendra inutilisable.

A noter que sur certains moteurs, après avoir installé un nouvel injecteur, il est nécessaire de le "lier" au moteur : apporter des modifications aux réglages de la centrale.

L'auto-réparation des injecteurs est une mesure plutôt forcée. Un tel service dans des conditions artisanales ne peut apporter le succès que dans le cas des plus hautes qualifications du maître. Le principal problème des réparations de garage est le manque d'équipement de banc de haute précision pour le diagnostic. Le réparateur ne peut évaluer objectivement l'efficacité des mesures d'entretien.

S'il existe une opportunité de contacter une station-service, ne la négligez pas : les équipements informatiques et les supports de nettoyage prolongeront la durée de vie des injecteurs et leur éviteront d'éventuelles réparations coûteuses. Le même nettoyage par ultrasons peut éviter à un automobiliste des problèmes de moteur pendant plusieurs saisons. La réparation des systèmes d'injection Common Rail modernes dans un garage n'est pas possible : vous avez besoin d'une mise au point obligatoire de la pièce par ordinateur.

Utilisez un additif de nettoyage pour carburant pour éviter les réparations coûteuses et les pièces de rechange. Ils empêchent la formation de dépôts de carbone et la décantation des dépôts. L'utilisation d'additifs doit être systématique et non ponctuelle. N'oubliez pas que les additifs servent à prévenir les pannes, pas à les réparer.

Les injecteurs d'un moteur diesel, ainsi qu'un moteur à injection, sont périodiquement contaminés. Par conséquent, de nombreux propriétaires de voitures à moteur diesel se demandent comment vérifier les injecteurs sur un moteur diesel ? En règle générale, en cas de colmatage, le carburant n'est pas fourni aux cylindres à temps, et il y a une augmentation de la consommation de carburant, ainsi qu'une surchauffe et une destruction du piston. De plus, les vannes peuvent griller et le filtre à particules peut tomber en panne.

Injecteurs diesel

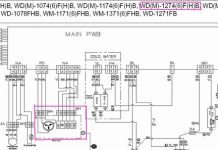

Dans les moteurs diesel modernes, l'un des deux systèmes de carburant bien connus peut être utilisé de manière universelle. Rail commun (avec une rampe commune) et des injecteurs-pompes (où une buse séparée est fournie à chaque cylindre).

Les deux sont capables de fournir un respect de l'environnement et une efficacité du moteur élevés. Étant donné que ces systèmes diesel fonctionnent et sont agencés de manière similaire, mais Common Reil est plus progressif en termes d'efficacité et de bruit de travail, bien qu'il perde en puissance, il est devenu de plus en plus utilisé sur les voitures particulières, alors nous en parlerons plus loin . Et nous vous parlerons séparément du fonctionnement, des dysfonctionnements et des tests des injecteurs de pompe, car il s'agit d'un sujet tout aussi intéressant, en particulier pour les propriétaires de voitures du groupe VAG, car les diagnostics logiciels ne sont pas difficiles à y effectuer.

La méthode la plus simple pour calculer une buse bouchée d'un tel système peut être effectuée selon l'algorithme suivant:

- au ralenti, amener le régime moteur au niveau où les problèmes de fonctionnement du moteur se font le plus clairement entendre ;

- chacune des buses est fermée en desserrant l'écrou-raccord au point de fixation de la ligne haute pression ;

- lorsque vous éteignez l'injecteur de travail normal, le fonctionnement du moteur change, si l'injecteur est problématique, le moteur continuera à fonctionner dans le même mode et plus loin.

De plus, vous pouvez vérifier les injecteurs de vos propres mains sur un moteur diesel en sondant la conduite de carburant à la recherche de secousses. Ils seront le résultat de la pompe à injection essayant de pomper du carburant sous pression, cependant, à cause de l'injecteur bouché, il devient difficile de le passer. Un problème de montage peut également être identifié par une température de fonctionnement surestimée.

Contrôle du volume de refoulement vers le retour

À mesure que les injecteurs diesel s'usent avec le temps, le problème se pose que le carburant qu'ils contiennent retourne dans le système, ce qui empêche la pompe d'accumuler la pression de travail requise. Cela peut entraîner des problèmes de démarrage et de fonctionnement du moteur diesel.

Avant de vérifier, vous devrez acheter une seringue médicale de 20 ml et un système de compte-gouttes (vous avez besoin d'une tubulure de 45 cm pour connecter la seringue). Pour trouver une buse qui jette plus de carburant dans la conduite de retour qu'elle ne le devrait, vous devez utiliser l'algorithme d'actions suivant :

- retirer le piston de la seringue ;

- sur un moteur en marche, à l'aide du système, connecter la seringue au « retour » de l'injecteur (insérer le tube dans le col de la seringue) ;

- tenir la seringue pendant deux minutes pour que le carburant y soit collecté (à condition qu'il soit collecté);

- répétez la procédure un par un pour tous les injecteurs ou construisez un système pour tous à la fois.

Sur la base des informations sur la quantité de carburant dans la seringue, les conclusions suivantes peuvent être tirées :

Vérification du trop-plein vers le retour

- si la seringue est vide, alors la buse est entièrement fonctionnelle ;

- la quantité de carburant dans une seringue d'un volume de 2 à 4 ml est également dans la plage normale ;

- si le volume de carburant dans la seringue dépasse 10,15 ml, cela signifie que le gicleur est partiellement ou totalement hors d'usage, et il doit être remplacé/réparé (s'il verse 20 ml, alors il est inutile de réparer, car cela indique une usure du siège de la soupape de la buse ), car il ne maintient pas la pression du carburant.

Cependant, une vérification aussi simple sans hydrostand et plan d'essai ne donne pas une image complète. En effet, en effet, lorsque le moteur tourne, la quantité de carburant déchargée dépend de nombreux facteurs, il peut être encrassé et doit être nettoyé, ou il se bloque et doit être réparé ou remplacé. Par conséquent, cette méthode de vérification des injecteurs diesel à domicile ne permet de juger que de leur débit. Idéalement, la quantité de carburant qu'ils traversent doit être la même et se situer dans une plage allant jusqu'à 4 ml en 2 minutes.

Afin de maintenir les injecteurs en service le plus longtemps possible, faites le plein de gazole de haute qualité. Après tout, cela dépend directement du fonctionnement de l'ensemble du système. De plus, installez des filtres à carburant d'origine et n'oubliez pas de les changer à temps.

Un contrôle plus sérieux des injecteurs diesel est effectué à l'aide d'un appareil appelé maximètre... Ce nom fait référence à la buse de référence spéciale avec ressort et échelle. Avec leur aide, la pression de début d'injection de carburant diesel est réglée.

Une autre méthode de vérification consiste à utiliser modèle de contrôle buse de travailavec lesquels les dispositifs actionnés dans le moteur sont comparés. Tous les diagnostics sont effectués moteur tournant. L'algorithme des actions est le suivant :

- démonter l'injecteur et la conduite de carburant du moteur ;

- un té est relié au raccord libre de la pompe à carburant haute pression ;

- desserrer les écrous-raccords sur les autres raccords de pompe à carburant haute pression (cela permettra au carburant de s'écouler vers un seul injecteur);

- les buses de contrôle et de test sont connectées au té ;

- active le mécanisme de décompression;

- faire tourner le vilebrequin.

Idéalement, les injecteurs de référence et d'essai devraient montrer les mêmes résultats en termes de démarrage de l'injection de carburant en même temps. S'il y a des écarts, il est nécessaire de régler l'injecteur.

La méthode de l'échantillon de contrôle prend généralement plus de temps que la méthode du maximètre. Cependant, il est plus précis et fiable. Vous pouvez également vérifier le fonctionnement du moteur et des injecteurs du moteur diesel et de la pompe à carburant haute pression sur un support de commande spécial. Cependant, ils ne sont disponibles que dans les stations-service spécialisées.

Vous pouvez nettoyer vous-même les injecteurs d'un moteur diesel. Le travail doit être fait propre et bien éclairé. Pour cela, les buses sont démontées et lavées soit au kérosène, soit au gazole sans impuretés. Avant le remontage, soufflez la buse avec de l'air comprimé.

Il est également important de vérifier la qualité de l'atomisation du carburant, c'est-à-dire la forme de la "flamme" de la buse. Il existe des techniques spéciales pour cela. Tout d'abord, vous avez besoin d'un banc d'essai.Là, ils connectent une buse, lui fournissent du carburant et examinent la forme et la force du jet. Souvent, une feuille de papier vierge est utilisée pour les tests, qui est placée en dessous. Les traces d'entrée de carburant, la forme de la torche et d'autres paramètres seront clairement visibles sur la feuille. En fonction de ces informations, il sera possible d'effectuer les ajustements nécessaires à l'avenir. Un fil d'acier fin est parfois utilisé pour nettoyer la buse. Son diamètre doit être d'au moins 0,1 mm inférieur au diamètre de la buse elle-même.

La cause la plus fréquente d'un dysfonctionnement est une violation de l'étanchéité du siège de l'aiguille dans le manchon de guidage de la buse. Si sa valeur est réduite, une grande quantité de carburant s'écoule à travers le nouvel espace. En particulier, pour un nouvel injecteur, une fuite ne dépassant pas 4% du carburant de travail qui pénètre dans le cylindre est autorisée. En général, la quantité de carburant des injecteurs doit être la même. Vous pouvez détecter une fuite de carburant au niveau de l'injecteur comme suit :

- trouver des informations sur la pression à respecter lors de l'ouverture de l'aiguille dans la buse (elle sera différente pour chaque moteur);

- retirer la buse et l'installer sur le banc d'essai ;

- créer une pression sciemment élevée au niveau de la buse ;

- à l'aide d'un chronomètre, mesurer le temps au bout duquel la pression chutera de 50 kgf/cm2 (50 atmosphères) par rapport à celle recommandée.

Contrôle de l'injecteur au stand

Ce temps est également précisé dans la documentation technique du moteur. En règle générale, pour les nouveaux injecteurs, il est de 15 secondes ou plus. Si la buse est usée, ce temps peut être réduit à 5 secondes. Si le temps est inférieur à 5 secondes, alors l'injecteur est déjà inopérant. Vous pouvez lire des informations supplémentaires sur la façon de réparer les injecteurs diesel (remplacer les buses) dans le matériel supplémentaire.

Si le siège de soupape de l'injecteur est usé (il ne maintient pas la pression requise et une vidange excessive se produit), la réparation est inutile, elle coûtera plus de la moitié du coût d'un nouveau (soit environ 10 000 roubles).

Parfois, l'injecteur diesel suinte légèrement ou abondamment. Et si dans le second cas, seule la réparation et le remplacement complet de la buse sont nécessaires, alors dans le premier cas, vous pouvez le faire vous-même. En particulier, il est nécessaire de broyer l'aiguille jusqu'à la selle. Après tout, la principale raison de la fuite est une violation du joint à l'extrémité de l'aiguille (un autre nom est le cône d'étanchéité).

Pour éliminer les fuites d'un injecteur diesel, une pâte de broyage fine GOI est souvent utilisée, qui est diluée avec du kérosène. Lors du rodage, il faut veiller à ce qu'aucune pâte ne pénètre dans l'espace entre l'aiguille et la douille. A la fin des travaux, tous les éléments sont lavés au kérosène ou au gazole sans impuretés. Après cela, vous devez les souffler avec de l'air comprimé du compresseur. Vérifiez à nouveau s'il y a des fuites après l'assemblage.

Les injecteurs partiellement défectueux sont panne pas critique, mais très désagréable... Après tout, leur mauvais fonctionnement entraîne une charge importante sur les autres composants du groupe motopropulseur. En général, la machine peut fonctionner avec des injecteurs bouchés ou non réglés, mais il est conseillé d'effectuer les réparations le plus tôt possible. Cela maintiendra le moteur de la voiture en bon état de fonctionnement, ce qui vous fera économiser encore plus d'argent. Ainsi, lorsque les premiers symptômes de fonctionnement instable des injecteurs de votre voiture diesel apparaissent, nous vous recommandons au moins un moyen élémentaire de vérifier les performances de l'injecteur, ce que, comme vous pouvez le voir, tout le monde peut le faire à la maison.

Sans aucun doute, le meilleur outil pour cela est un banc d'essai d'injecteurs, qui peut être le plus compliqué électronique pour des milliers de dollars et très simple, voire primitif dans l'esprit des années cinquante (Fig. 7) ou même fait maison (Fig. 8).

N'importe lequel d'entre eux, plus ou moins pratique, peut être utilisé pour le travail.Il existe de nombreux garages et stands diesel dans le pays, bien qu'ils aient les plus simples. Et nous savons négocier. Mais que se passe-t-il si votre diesel est le seul dans la région ? Des efforts pas bien terribles sont à faire pour faire un stand maison à partir d'un tracteur-KAMAZ ou d'une pompe marine hors d'usage ou pour adapter la pompe d'injection de votre moteur pour vérifier les injecteurs. Certainement pas la plus belle façon, mais sans poisson.

Pour ce faire, vous devez fabriquer un tube - un té, qui à une extrémité sera connecté à l'un des raccords haute pression de votre pompe à carburant haute pression, à l'autre extrémité, nous fixerons la buse et sur le troisièmement - un manomètre de 200 à 300 atmosphères (peut-être plus). Tout d'abord, nous faisons tourner le moteur avec un démarreur jusqu'à ce que la buse se déclenche, puis, en n'oubliant pas de laisser le contact, manuellement. C'est angoissant bien sûr, mais s'il n'y a pas d'autre issue, c'est tout à fait possible.

À propos de la pression d'ouverture de l'injecteur

Pendant la course de compression, la charge d'air du cylindre s'écoule dans la chambre de combustion à une vitesse très élevée. Dans le même temps, en raison de sa forme, un vortex dirigé apparaît dans la chambre de combustion, dans laquelle le carburant est injecté. Selon la conception de la chambre de combustion et le degré de compression, la vitesse et la forme du vortex sont différentes, par conséquent, il existe différents types d'atomiseurs et différentes valeurs de pression d'injection de carburant. Les concepteurs définissent les pressions d'injection recommandées et admissibles pour chaque moteur. En règle générale, ces valeurs doivent être observées avec une précision de 5 à 10 kg.cm2 dans un ensemble de buses. Lorsque la buse est révisée, il est judicieux de régler la pression d'injection de 10 à 15 kg.cm2 de plus que la pression requise, dans l'espoir que dans les toutes premières minutes de fonctionnement de la buse, il y aura un certain rétrécissement des pièces mobiles et , en conséquence, une diminution de la pression de tarage.

Il faut surtout noter la propriété spécifique des pompes à carburant de distribution de type rotatif de la société LUCAS - des exigences très strictes pour la précision de la régulation de la pression d'injection au sein du jeu d'injecteurs. Pour référence, dans les moteurs équipés de telles pompes à carburant, il est souvent impossible de trouver un injecteur défectueux en utilisant la méthode d'arrêt. Le moteur cale immédiatement en raison de l'arrêt de l'alimentation en carburant des injecteurs restants.

Comment régler la pression d'ouverture de la buse à la maison

Dans l'écrasante majorité des injecteurs modernes, la pression d'ouverture est régulée en ajustant l'épaisseur de la rondelle entretoise entre le ressort et le corps. Les ateliers décents ont des jeux de ces rondelles pour résoudre tout problème de réglage. Pour les amateurs, il faut savoir qu'il existe des rondelles de différents diamètres (pour différents corps de buses), et sont disponibles avec ou sans trou. Des rondelles avec un trou peuvent toujours être utilisées à la place des rondelles sans trou, mais le remplacement n'est pas autorisé. Il est également inacceptable d'utiliser des rondelles de diamètre "non natif".

En règle générale, les injecteurs sont conçus de telle sorte qu'une augmentation de l'épaisseur de la rondelle de 0,1 mm entraîne une augmentation de la pression d'injection de 10 kg.cm2. Il est très fréquent de voir lors de la réparation d'injecteurs que, lors d'interventions précédentes, la pression d'injection était régulée à l'aide de morceaux de lames de rasoir placés sous un ressort. Cette méthode de réglage est totalement inacceptable. Premièrement, avec un support incontrôlé, vous créez une incertitude dans le support du ressort et donc une production de ressort non uniforme et provoquez une force latérale. Et d'autre part, il y a un risque d'écaillage d'un morceau de la lame et personne ne sait ce qu'il va faire à l'intérieur de la buse. Par conséquent, la seule solution qualitative au problème est la fabrication de nouvelles cales de l'épaisseur calculée. Et seulement dans les cas où le tour, le traitement thermique et le meulage sont absolument inaccessibles, il est permis de réguler la pression avec des rondelles en feuille d'acier, en les plaçant uniquement entre le corps et la rondelle standard.Si votre ressort repose sur une doublure non durcie, il en restera peu après un court laps de temps.

Un problème typique avec les injecteurs japonais

Une caractéristique distinctive des injecteurs des moteurs japonais est le flux de retour à travers la face d'extrémité de l'injecteur dans une rampe spéciale. Un démontage imprudent entraîne souvent une déformation de l'extrémité d'étanchéité de la buse, c'est pourquoi il n'est pas possible d'obtenir un « retour » hermétiquement fermé. Les " expérimentations " commencent par le serrage des écrous de rampe, par la mise en place de rondelles d'étanchéité sous les écrous, etc. Cependant, la seule façon de résoudre ce problème est uniquement de couper l'extrémité d'étanchéité de la buse sur un tour. Cependant, il faut garder à l'esprit qu'une seule surface de la buse est corrigée par dressage, et la forme de la rainure à l'extrémité peut être tellement déformée que la rondelle d'étanchéité ne peut plus la chevaucher. Cette buse doit être remplacée.

Les tentatives infatigables de resserrer les conduites de retour suintantes ou fluides entraînent souvent une déformation des brides du rail de retour. Les joints ne peuvent pas être réalisés avec de telles brides et doivent être remis à neuf. Il n'est pas difficile de le faire à la main sur un petit carreau poncé avec du papier de verre dessus.

Les moteurs à combustion interne, construits selon le schéma d'injection de carburant dans la chambre de combustion à l'aide de buses, sont les plus largement représentés sur le marché secondaire de l'équipement automobile, et la tendance de développement de l'industrie automobile moderne, en général, adhère au concept d'achèvement les systèmes d'alimentation en carburant de tous les nouveaux moteurs automobiles exclusivement avec des buses.

Un dispositif techniquement complexe appelé injecteur est l'un des éléments fonctionnels les plus importants des systèmes d'alimentation directe en carburant de la chambre de combustion du moteur, sous haute pression. De plus, les buses sont responsables de la formation rapide du mélange de carburant et du dosage strict de la portion de carburant.

Dans le même temps, ils fonctionnent constamment en mode intensif avec des surcharges importantes et de ce fait, au fil du temps, ils perdent une partie de leurs caractéristiques techniques, ce qui entraîne des dysfonctionnements du moteur. Par conséquent, la réparation des injecteurs de moteurs diesel est l'un des types d'entretien automobile les plus demandés.

Le principal problème est que tout moteur de voiture effectue son travail quotidien dans des conditions loin d'être idéales. Par conséquent, il est possible de déterminer un certain nombre de facteurs principaux conduisant à la défaillance des injecteurs des systèmes d'alimentation en carburant des moteurs diesel, à savoir:

Indépendamment des facteurs négatifs ou des diverses raisons conduisant à des dysfonctionnements, il est nécessaire de bien connaître et comprendre les conséquences de cela dans le fonctionnement des injecteurs de carburant. Ainsi, une défaillance du fonctionnement de l'injecteur se manifestera par les signes externes suivants lors du fonctionnement de la voiture:

- affaiblissement de puissance bien perceptible, avec un moteur chaud;

- diverses difficultés lors du démarrage du moteur;

- ralenti irrégulier du moteur ;

- à-coups lors de l'accélération;

- une augmentation notable de la consommation de carburant,

- la présence de vibrations constantes dans la zone du moteur,

- l'apparition de bruits de cliquetis particuliers ;

- l'apparition de fumée (noire ou grise) au niveau du pot d'échappement,

- obtention lente d'un régime moteur élevé ;

- dépassement du niveau d'huile moteur autorisé dans le carter moteur ;

- l'icône de contrôle du moteur sur le tableau de bord s'allume.

Si de tels symptômes apparaissent, il est nécessaire de faire immédiatement un diagnostic technique dans un atelier de réparation automobile spécialisé afin de comprendre et d'identifier les raisons exactes qui ont conduit à la panne moteur.

Les principaux dysfonctionnements survenant lors du fonctionnement des injecteurs de moteurs diesel comprennent :

- déformation dans le temps des joints toriques ;

- la présence de résidus de produits de combustion sur les pièces du pulvérisateur ;

- usure importante du pulvérisateur ;

- refusion de la pointe du spray ;

- la présence de rayures mécaniques sur la surface de la buse ;

- rétrécissement important du diamètre de la buse de l'injecteur ;

- divers dommages mécaniques aux pièces d'injecteur;

- usure mécanique unilatérale de l'aiguille de pulvérisation;

- usure de la surface du piston le long de la périphérie du clapet ;

- Réduction de la course du piston de la vanne ou de la tige de pulvérisation ;

- la présence de rouille dans le filtre fin ;

- la présence de granules de rouille sur l'aiguille et la tige de pulvérisation ;

- érosion du joint haute pression;

- une tache bleue sur la goupille de pulvérisation due à une surchauffe ;

- épuisement de la bobine électrique de l'aimant.

La présence d'un ou plusieurs dysfonctionnements dans le fonctionnement de l'injecteur ne nécessite pas nécessairement un remplacement complet coûteux, car même l'élimination des dommages les plus graves ne coûtera pas plus d'un tiers du prix d'un injecteur neuf.

Il convient de savoir que si l'automobiliste n'a pas réparé les injecteurs lui-même, il est préférable de contacter un service automobile spécialisé, mais surestimer sa propre force, en règle générale, entraîne, au mieux, une perte de temps et le achat d'un nouvel injecteur. Dans le pire des cas, cela peut entraîner des dommages plus graves au moteur.

Selon le type et le degré de dysfonctionnement du moteur diesel, la technologie de réparation des systèmes de carburant modernes est réalisée dans l'ordre suivant :

En règle générale, la réparation d'un ensemble d'injecteurs de carburant diesel dans un centre de réparation automobile spécialisé ne prend pas plus de deux jours et le coût total des travaux de réparation sera de l'ordre de 30% du prix d'un nouvel ensemble d'injecteurs.

Les équipements pour la réparation des injecteurs de moteurs diesel existants sur le marché aujourd'hui peuvent être divisés en plusieurs catégories en termes de complexité technologique et de fonctionnalité, à savoir :

- stations professionnelles pour vérifier et diagnostiquer tous les types de dysfonctionnements des systèmes de carburant, en règle générale, les grands centres de service peuvent se le permettre;

- stands spécialisés pour tester les injecteurs, qui sont assez abordables même pour les services de petites voitures;

- des testeurs individuels pour le diagnostic des injecteurs devraient au moins être présents dans chaque atelier de réparation automobile spécialisé dans la réparation de moteurs diesel ;

- dispositifs électroniques et instruments de mesure pour le réglage des buses;

- outils pour le démontage et l'entretien des injecteurs

- bains à ultrasons pour le nettoyage des buses.

Seule la disponibilité d'un équipement de diagnostic et d'un outil spécialisé dans le service automobile sera une condition préalable à une réparation de haute qualité des injecteurs de moteur diesel.

Attention! Réseau de service de voiture de prix avantageux. Le contrôle de carrossage est GRATUIT ! Pas de files d'attente ! Réparation le jour même !

Télécharger / Imprimer le sujet

Téléchargez un thème dans différents formats ou affichez une version imprimable du thème.

Le bon fonctionnement du moteur dépend du bon fonctionnement des injecteurs. Leur état est largement influencé par la qualité du carburant utilisé. Un carburant de haute qualité augmente considérablement la durée de vie des injecteurs. En fonctionnement normal, ils sont remplacés tous les 100 000 kilomètres.

Les principales raisons qui affectent négativement les performances des injecteurs sont leur colmatage, ainsi que l'usure ou la casse de certaines pièces qui composent leur conception. Pour la prophylaxie, divers additifs doivent être ajoutés au réservoir de carburant, et tous les 30 à 40 000 km de course, vérifiez les éléments filtrants et nettoyez les buses obstruées de la saleté et des débris. Vous pouvez faire ce travail vous-même ou contacter les professionnels de cabinets spécialisés, l'un des plus éprouvés est

Des injecteurs défectueux signalent de tels symptômes:

✔ le moteur est instable au ralenti ;

✔ augmentation de la consommation de carburant ;

✔ Difficulté à démarrer le moteur;

✔ mauvaise réponse en appuyant sur la pédale d'accélérateur ;

échappement avec fumée et toxicité accrue.

Des températures ambiantes plus basses exacerberont ces symptômes à mesure que la volatilité du mélange diminue. Un rinçage rapide empêchera la cokéfaction de la pulvérisation de la buse. Pour cela, des liquides de nettoyage spéciaux sont utilisés et la procédure elle-même peut être effectuée même à la maison. Cela doit être fait régulièrement car des sorties de carburant plus petites réduiront la puissance et les performances du moteur.

Une clé à molette est utilisée pour retirer et démonter davantage les injecteurs. C'est, d'une part, pratique, et d'autre part, une clé plate peut endommager les écrous-raccords des corps d'injecteur, et ils peuvent se fissurer lors du démontage et du montage. A l'examen, les pièces usées sont identifiées et remplacées.

Les réparations sur le pulvérisateur doivent être effectuées dans une propreté absolue. Avant de retirer les injecteurs des moteurs diesel et lors de leur démontage, il est nécessaire de tout rincer abondamment. Les plus petites particules de sable ou de poussière emprisonnées dans le canal peuvent endommager les filetages et nuire à une étanchéité fiable. Après avoir déconnecté le tube haute pression de la buse, il est nécessaire de fermer le raccord avec un bouchon étanche et propre, cela protégera sa cavité de la saleté.

Après avoir retiré l'injecteur du moteur à essence, il est impératif de boucher les trous où ils sont insérés avec des bouchons propres. Il existe également une méthode de nettoyage sans démontage utilisant un système d'alimentation temporaire. Il se compose d'une pompe à carburant supplémentaire, d'une bouteille en plastique avec nettoyant et d'un tuyau. Le fluide est pompé en deux étapes avec une pause pour dissoudre les dépôts. La première fois que l'appareil s'allume pendant 5 minutes, puis pendant encore une demi-heure. L'avantage de cette méthode est de rincer tout le système d'alimentation en carburant et sa simplicité vous permet d'effectuer des actions dans un garage. Bien sûr, tous les conducteurs ne peuvent pas le faire eux-mêmes, dans ce cas, vous devez contacter une entreprise de réparation automobile.

Pendant longtemps, le moteur à carburateur était l'unité de puissance la plus couramment installée dans les voitures particulières. La manière naturelle de fournir le mélange de travail à la chambre de combustion a permis non seulement de produire des modèles de moteurs relativement bon marché, mais également de restaurer le système d'alimentation de la voiture dans un garage.

Les fabricants de moteurs modernes abandonnent cette conception et utilisent l'injection forcée de carburant. La complication de la conception entraînait non seulement une augmentation du coût de ces unités, mais compliquait également considérablement la réparation du moteur. Le réglage et la réparation des injecteurs sont devenus une tâche particulièrement difficile pour les automobilistes. Les principaux symptômes d'un dysfonctionnement dans lequel on peut suspecter que les injecteurs du moteur sont à l'origine d'un fonctionnement instable seront décrits ci-dessous.

Les injecteurs peuvent être défectueux non seulement sur un moteur à injection d'essence, mais également sur des unités diesel. Les principaux symptômes d'inopérabilité de ces pièces sont identiques, par conséquent, quel que soit le type de carburant sur lequel tourne le moteur, les symptômes suivants peuvent indiquer un dysfonctionnement de cette pièce :

- Augmentation de la consommation de carburant ;

- Fonctionnement instable du moteur en mode ralenti ;

- Démarrage difficile, rappelant le "débordement" d'un moteur à carburateur ;

- Jerks avec un mouvement constant et plonge avec une forte accélération.

Ce sont les principaux symptômes d'un dysfonctionnement, mais les injecteurs ne doivent être vérifiés qu'une fois que les autres causes possibles de telles manifestations ont été complètement exclues. Le moteur peut fonctionner de manière instable en cas de dysfonctionnement de la pompe à carburant, lorsque les tuyaux fuient ou que la lumière du tuyau est obstruée par divers dépôts. Un filtre à carburant bouché peut également affecter négativement la réponse de l'accélérateur du moteur. Un système d'allumage défectueux peut également provoquer des à-coups sur un moteur à essence.Toutes les options ci-dessus pour les pannes de moteur doivent être complètement exclues avant de procéder à un diagnostic à part entière des injecteurs du moteur.

Le diagnostic de l'injecteur dépend du type de cette pièce. Actuellement, les moteurs à injection et diesel utilisent deux types d'injecteurs - électromagnétiques et mécaniques.

- Electromagnétique - l'injection est commandée par une impulsion électrique émanant de l'unité de contrôle ;

- Mécanique - entraînée par le vilebrequin du moteur à l'aide d'un mécanisme de transmission.

De nombreux passionnés de voitures novices s'intéressent à la question : "Comment vérifier les injecteurs sans les démonter du moteur ?"

Il existe un moyen de détecter un dysfonctionnement de cette partie par le son détecté dans le cylindre, où l'injecteur défectueux ne peut pas fournir une atomisation normale du carburant.

Avec même un peu d'expérience, vous pouvez déterminer assez précisément le cliquetis de la buse. Si un débordement de carburant se produit en raison d'une fermeture incomplète du pointeau, une détonation et une augmentation du bruit du moteur sont également possibles dans ce cas. Un bruit sourd à haute fréquence peut également être observé dans un tel cylindre.

Les défauts des injecteurs électroniques peuvent être déterminés à l'aide d'un multimètre, un testeur d'injecteur à aiguille convient également pour cette opération. Le diagnostic à l'aide d'un appareil de mesure électrique s'effectue dans l'ordre suivant :

- Dans la documentation de la voiture ou des injecteurs installés, il faut trouver la valeur de résistance de cette pièce ;

- Coupez le contact et retirez la borne négative de la batterie ;

- A l'aide d'un tournevis fin, débrancher le connecteur électrique de l'injecteur ;

- Le multimètre ou le testeur passe en mode de mesure de résistance et ce paramètre est mesuré entre les contacts.

Si les valeurs de résistance diffèrent de manière significative de celles indiquées dans la documentation, l'injecteur doit être retiré du moteur et doit être ajusté ou remplacé.

Le processus de démontage des injecteurs du moteur à injection ne prendra pas beaucoup de temps, mais pour effectuer cette opération, il est nécessaire de localiser ces pièces sur le moteur, ainsi que de préparer les outils pour le travail.

Pour retirer les buses, vous devrez préparer :

- Ensemble de tournevis;

- Un jeu de clés ;

- Pinces;

- Chiffons.

En règle générale, les injecteurs d'un moteur à injection sont situés sur une rampe d'injection spéciale, il ne sera donc pas difficile de les trouver. Pour accéder à ces pièces, il est nécessaire de retirer le filtre à air et divers tuyaux, ce qui peut compliquer considérablement le processus de retrait. Des précautions doivent également être prises lors des travaux de démontage. Le carburant fourni aux injecteurs est sous haute pression, qu'il faut impérativement réduire. A cet effet, la conception du moteur à injection dispose d'une soupape de sécurité, en appuyant dessus, vous pouvez réduire la pression de carburant à une valeur sûre.

Ensuite il faut déconnecter les fils de chaque injecteur du moteur. Ces fils relient l'unité de contrôle aux contacts de l'injecteur. Les bornes de l'injecteur ont des pinces à ressort fiables qui peuvent être pliées avec un tournevis fin, après quoi le fil de commande peut être facilement retiré. Ensuite, dévissez les 2 boulons qui fixent la rampe d'injection au moteur et utilisez un levier pour séparer soigneusement la rampe d'injection du collecteur d'admission. Lorsque les injecteurs sont déposés avec la rampe d'injection, ils doivent être soigneusement inspectés.

S'il n'y a pas de joints toriques, ils doivent être soigneusement retirés du collecteur et réinstallés sur les buses, sinon les performances de cet appareil seront perdues. À ce stade, le processus de retrait des injecteurs du moteur à injection peut être considéré comme terminé.

Le processus de retrait d'un injecteur diesel peut être très différent du processus décrit ci-dessus.La principale difficulté de cette opération réside dans les conditions de température plus sévères du moteur diesel, à partir desquelles l'injecteur peut coller à la culasse. Afin d'éviter le dénudage du fil, il est nécessaire d'utiliser des extracteurs spéciaux, ce qui évitera de nombreux problèmes. Des actions inappropriées peuvent endommager la culasse, dont la réparation coûtera très cher. Les dommages à l'injecteur lui-même sont également indésirables, cet élément du moteur est coûteux, donc le remplacement de l'injecteur entraînera également des coûts financiers inutiles.

Les dysfonctionnements des injecteurs ne sont pas nombreux, mais l'une des pannes peut entraîner un fonctionnement instable du cylindre dans lequel cette pièce est installée. Après avoir déposé l'injecteur, il est nécessaire de contrôler soigneusement et, si nécessaire, de nettoyer ou de remplacer une pièce qui ne remplit pas les conditions d'alimentation ininterrompue du carburant dans les cylindres. La correction des injecteurs d'un moteur à injection consiste tout d'abord à éliminer les dépôts de goudron dans la zone d'atomisation du carburant. Le diagnostic et la réparation des pièces installées sur un moteur diesel s'effectuent de la même manière. L'injecteur de cylindre du moteur diesel est conçu de manière à ce que seul l'atomiseur puisse être remplacé. Si l'injecteur n'est pas sale, mais qu'il n'y a pas de combustion de carburant dans ce cylindre, l'enroulement de l'injecteur peut avoir grillé. Un injecteur ouvert est un dysfonctionnement assez rare, mais en l'absence d'autre dommage, il faut mesurer la résistance entre les contacts de cette pièce avec un multimètre. S'il n'y a aucune résistance, la pièce défectueuse doit être remplacée.

Les injecteurs déposés peuvent être contrôlés directement sur la rampe d'injection. Pour ce faire, connectez l'unité de commande en connectant les fils dans l'ordre dans lequel ils ont été connectés au véhicule en marche. La rampe d'injection doit être sécurisée de manière à ce que des conteneurs de même volume puissent être placés directement en dessous d'elles.

Des gobelets en plastique sont idéaux à cet effet et sont placés sous le pulvérisateur de chaque buse.

Ensuite, vous devez mettre le contact et démarrer le démarreur du moteur pendant 7 à 10 secondes. Lors de l'exécution des diagnostics, vous devez faire attention à la qualité de l'atomisation du carburant sortant de la buse. Si le carburant s'écoule d'une buse dans un flux droit, cette buse doit être remplacée ou nettoyée des dépôts de carbone formés sur son pulvérisateur. Vous devez également faire attention à la quantité de carburant dans les conteneurs, qui ont été placés sous les buses. Si, lors du diagnostic, il n'y a pas du tout de carburant dans un conteneur, il se peut qu'il n'y ait pas d'alimentation électrique des injecteurs. Ce problème peut être causé par le manque de contact entre le câble et la borne, ainsi qu'une rupture banale du câblage électrique. Si le câblage est intact et qu'il y a un bon contact entre le fil et la borne d'enroulement de l'injecteur, l'unité de commande du système d'alimentation du véhicule peut être défectueuse. Si l'unité de commande électronique est défaillante, alors afin de poursuivre les mesures de diagnostic, elle doit être remplacée par une pièce connue en bon état.

Vérifier les injecteurs de vos propres mains de cette manière vous permet de déterminer assez précisément les pièces défectueuses du système d'alimentation de la voiture. Lors de l'exécution de tels diagnostics, il ne faut pas oublier la lourde charge de la batterie lorsque le démarreur est allumé, ainsi que la nocivité de la rotation du vilebrequin sans un débit d'huile suffisant dans la ligne du moteur, il est donc conseillé d'effectuer le diagnostic en un seul étape. Lorsque le problème d'injecteur est détecté, vous pouvez commencer à le réparer.

Réparer et régler les injecteurs est un jeu d'enfant.La plupart des problèmes qui surviennent avec les performances des injecteurs sont résolus en les nettoyant des dépôts de carbone et des dépôts huileux.

La restauration des injecteurs s'effectue dans l'ordre suivant :

- La batterie est retirée de la voiture et un adaptateur réglable avec un interrupteur pour le contrôle autonome des injecteurs est fabriqué à partir des fils et des pièces inutiles disponibles ;

- Tout spray pour nettoyer le carburateur est acheté et un adaptateur est fabriqué à partir du tuyau de carburant de la buse de la cartouche à l'entrée de la buse.

Pour nettoyer la capacité interne de l'injecteur, l'électricité est fournie par l'interrupteur de commande de la batterie aux bornes de l'injecteur pour ouvrir la vanne à pointeau. Simultanément à l'ouverture de la buse, le bouton de la bombe aérosol contenant le liquide de nettoyage est enfoncé. Régler les injecteurs de cette manière vous permet d'économiser beaucoup d'argent, ainsi que d'acquérir une expérience inestimable dans la réparation d'un moteur à injection. Pendant la procédure de nettoyage de la buse, vous devez faire attention à la façon dont le dispositif de pulvérisation a passé le carburant. Si du carburant s'échappe de la buse dans un flux direct, cette pièce devra être démontée et réparée. La façon de démonter la buse pour la réparation sera décrite ci-dessous.

Dans la plupart des cas, la réparation des injecteurs peut être effectuée en remplaçant le filtre, qui est installé dans la partie supérieure de l'injecteur, où il est connecté au tuyau de carburant. Pour retirer le filtre, une vis autotaraudeuse est utilisée comme outil principal, qui est vissée dans le filtre à mailles de 2 à 3 tours et retirée du corps de la buse.

Ensuite, à la place du filtre retiré, une nouvelle crépine et un joint torique sont installés. Ainsi, il sera possible d'assurer un remplissage stable du gicleur en carburant propre, ce qui aura un effet positif sur le fonctionnement du moteur à injection.

Le réglage des buses à la maison est une tâche réalisable, avec une expérience minimale des outils. Pour les artisans à domicile, qui ont au moins une fois démonté le carburateur et éliminé le débordement du moteur, il ne sera pas difficile de nettoyer les injecteurs.

| Vidéo (cliquez pour lire). |

Les injecteurs remis à neuf peuvent durer longtemps et si tous les nettoyages et réparations ont été effectués conformément aux règles, la voiture fonctionnera sans déviations graves du système d'alimentation en carburant.