En détail: réparation de moteur yamz 650 à faire soi-même par un vrai maître pour le site my.housecope.com.

Manuel de réparation YaMZ 650 (pdf, 14,3 Mo)

Manuel d'utilisation pour YaMZ 650 (pdf, 3,5 Mo)

Matériaux techniques pour YaMZ 650

- copies des certificats de conformité :

- plan coté du moteur :

Matériel publicitaire pour YaMZ 650

- présentation du moteur YaMZ 650 partie 1 partie 2 partie 3

Moteur YaMZ-650. MR - Partie 16

DEMONTAGE ET MONTAGE DES BLOCS MOTEUR

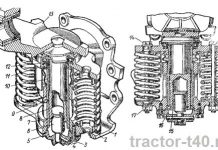

Démontage de la pompe à essence.

(cm. Riz. 91)

1. Dévissez les boulons (1).

2. Comprimer la pompe d'amorçage de carburant

(2) avec un marteau en plastique (3).

3. Retirez la pompe d'amorçage de carburant (2).

4. Retirez le joint de la pompe d'amorçage de carburant.

5. Dévissez le boulon (1) (cm. Riz. 92a).

6. Retirez le capteur de phase (2) (cm. Riz. 92b).

7. Retirez le joint du capteur de phase (3).

Riz. 91. Démontage de la pompe

pompe à carburant.

Riz. 92. Dépose du capteur de phase de pompe à essence.

Voici un lien :.

Il s'avère que nous avons 2 litres de « perte » chargés et 1,25 litre vide, à environ 100 km du trajet.

Si l'on prend en compte que sous une charge de 20 tonnes + transport (environ 15 tonnes minimum), on obtient de 35 à 40 tonnes de fret total.

Le moteur 400 fort STE est assez sur le flotteur, mais à moins de 1300 min-1 on ne descendra pas, on prendra la valeur moyenne de 1350 rpm.

Ainsi, à une vitesse moyenne de 50 km/h, nous parcourrons 400 km en seulement 8 heures. Multipliez 8 par 60 minutes = 480 minutes x 1350 = 648 000 tr/min à l'arbre du moteur. Si en un tour un 4T en ligne 6 fait trois cycles de travail, alors en 648 000 il fera 1 944 000 cycles de travail. Celles. Si tous les cylindres sont coupables de liquide de refroidissement "manquant", divisez 8 litres par 1944000 = 0,0041 ml (4,1 mm3 de volume) pour chaque cylindre ; ou un coupable "mange" du liquide de refroidissement, alors 8 litres disparaîtront comme ça - 8/648000 = 0,0123 ml par cycle d'un cylindre. peut bien être le cas. un centième ml. en volume STE environ 12,3 mm3. STE ne représente qu'une infime quantité du volume de cylindre de ce moteur, qui ne représente que 6,6 à 100 0000% de son volume.

| Vidéo (cliquez pour lire). |

En général, le moteur mange tout et ne chiHnetttt même pas.

- nettoyer et contrôler soigneusement toutes les pièces ;

- il est recommandé de déballer le nouveau roulement juste avant l'installation, ne pas retirer la graisse de conservation des nouveaux roulements ;

- il est interdit de réutiliser les bagues de retenue et les joints retirés lors du démontage ;

- si les pièces sont serrées, ne pas utiliser de marteau en cuivre ou en laiton ;

- toutes les pièces destinées au pressage doivent être pré-lubrifiées ;

- il est recommandé d'utiliser à chaque fois un mandrin spécialement adapté afin d'exclure la pénétration de particules métalliques dans les carters et les roulements ;

- certains joints toriques doivent avoir de la graisse à l'intérieur des brides ;

- les pièces montées "à chaud" sont chauffées par un flux d'air chaud dans une chambre de chauffe.

Avant de commencer l'assemblage, nettoyez soigneusement toutes les surfaces des pièces sur lesquelles les produits d'étanchéité seront appliqués. Les restes des anciens fonds doivent être retirés. Les connexions filetées sont nettoyées avec une brosse et taraudées si nécessaire.

1. Installez le vilebrequin du moteur (Voir l'article "Installation du vilebrequin YaMZ-650")

2. Installer le groupe bielle-piston (Voir l'article "Réparation du groupe bielle-piston YaMZ-650")

3. Installez la plaque d'extrémité :

Appliquez du produit d'étanchéité Loctite 518 à l'extrémité du bloc-cylindres, comme illustré à la Fig. un.

Installez les deux rails dans le bloc-cylindres.

Installez la feuille d'extrémité en place et vissez les boulons de sa fixation au bloc-cylindres.

4. Installez les axes des engrenages intermédiaires.

Serrer les boulons de fixation de la plaque avec un couple final de Mcr = 20 ± 4 Nm, et les boulons des axes des roues dentées avec un moment intermédiaire Mcr = 90 ± 18 Nm selon l'ordre de la Fig. 2.

4. Installez le carter de volant moteur :

Installez la goupille de guidage dans le bloc-cylindres.

Appliquer du mastic à l'extrémité du bloc pour monter le carter de volant (voir Fig. 3).

Installer le carter de volant moteur sur le bloc et visser les boulons de sa fixation.

Serrez les boulons de fixation du carter moteur au couple suivant :

- pour les boulons М14 - Мкр = 150 ± З0 Nm ;

- pour les boulons М8 - Мкр = 20 ± 4 Nm.Appliquer du mastic Loctite 542 sur la partie filetée du boulon М8х1.25 -100 mm

5. Installer les joints de carter de volant (voir Fig. 4) :

Placer l'outil spécial 2562 et la bague de protection (A) dessus.

Installer le joint de vilebrequin après avoir lubrifié la surface extérieure (graisse Michelin-Tigre80 ou Pneufix).

Retirer l'outil spécial 2562.

Le brassard est livré avec un anneau de protection qui s'adapte sur l'outil d'installation. La lèvre doit rester sur cette bague jusqu'à ce qu'elle soit complètement enfoncée dans le carter. Ne pas lubrifier les brides. N'utilisez pas le brassard qui a été retiré de l'anneau.

Le bloc-cylindres est installé sur le support (voir Fig. 5), en le fixant avec des goupilles de fixation pour les quatre trous du bloc. Des boulons avec des rondelles élastiques fixent le support de démarreur. Des bouchons filetés et un carré de vidange d'huile vers le compresseur sont vissés dans les trous du bloc. Les bouchons et l'équerre sont posés sur mastic nitro, plomb rouge ou badigeon de plomb. Ensuite, à l'aide d'un mandrin (Fig. 108, a), le joint d'huile de l'arbre d'entraînement de la pompe à carburant est enfoncé en maintenant une distance de 69 mm entre l'extrémité de la douille du roulement avant et le joint d'huile. À l'aide d'un mandrin de sécurité (Fig. 108, b), installez la roue dentée menée de l'ensemble d'entraînement de la pompe à carburant avec l'arbre et les roulements. Les boulons de la bride de poussée sont fixés en pliant les bords des rondelles de blocage sur le bord des boulons. Les poussoirs sont montés dans l'ordre suivant. Dans l'alésage de la cloison arrière du bloc-cylindres 8, l'arrière

douille 6 (Fig. 109) ; dans la douille arrière insérez l'axe extrême 7 avec les poussoirs 2 et le manchon entretoise 3 mis dessus et placez la douille intermédiaire 5 des axes poussoirs. D'autres essieux assemblés avec des poussoirs et leurs bagues sont installés de manière similaire. Les poussoirs doivent tourner facilement sur les essieux, sans se coincer. Lors de l'installation de l'ensemble arbre à cames avec engrenages et bride de poussée, assurez-vous que les marques sur l'entraînement 5 (voir Fig. 54) et les engrenages menés de l'entraînement de la pompe à carburant correspondent. La bride de poussée de l'arbre est vissée en plaçant des rondelles de blocage sous les têtes de boulons. La bride doit couvrir le trou sous

l'essieu dans la douille d'essieu avant de poussée. Le jeu circonférentiel et dans l'engrènement des engrenages doit être de 0,09 à 0,22 mm. Après l'installation, il est nécessaire de plier les bords des rondelles de blocage sur le bord des boulons.

Après avoir retiré les chapeaux de paliers principaux de vilebrequin, essuyez les plans de connexion et les lits sous les chemises, mettez les chemises et les chapeaux de paliers principaux en place et, en lubrifiant les chemises avec du gasoil, posez le vilebrequin en vous assurant que les repères sur le pignon de vilebrequin 3 et les pignons d'arbre à cames 4 sont alignés. Des bagues avec des trous et des rainures sont installées dans les fentes du bloc. La taille de réparation des coussinets principaux doit correspondre à la taille de réparation des tourillons principaux du vilebrequin.

Ensuite, des demi-bagues de poussée du vilebrequin sont installées dans les rainures du support principal arrière du bloc de sorte que les côtés des bagues rainurées touchent les extrémités de poussée de l'arbre, vérifiez la saillie des goupilles au-dessus du plan d'accouplement de la poussée demi-anneaux dans le couvercle arrière (6,2-6,8 mm) et placez les demi-anneaux de poussée dans le couvercle avec des rainures aux extrémités de poussée du vilebrequin.

Après avoir lubrifié les chemises placées dans les chapeaux de palier principaux avec du gasoil, mettre les chapeaux conformément au marquage. Le numéro de série du couvercle doit coïncider avec le numéro du support sur le bloc, tandis que le côté marqué du couvercle doit faire face à la rangée gauche de cylindres. La numérotation des supports sur le bloc commence à partir de l'extrémité avant.

Les boulons des chapeaux de palier principaux, à l'exception de ceux de l'arrière, en partant du milieu et en terminant par les extrêmes, sont serrés en deux étapes (moment 30-32 kgf-m). Avant de serrer le palier principal arrière, il est nécessaire, en serrant légèrement le couvercle avec les boulons, de déplacer le vilebrequin d'avant en arrière, en alignant la position du couvercle, et ensuite seulement serrer les boulons. Tous les boulons doivent être épinglés par paires, fermement, mais sans déchirures, en tirant sur la goupille fendue. Les extrémités du fil ne doivent pas dépasser les extrémités du couvercle.Après serrage des boulons, le jeu axial total entre l'arbre et les demi-bagues de poussée doit être de 0,08 à 0,23 mm, le jeu circonférentiel en engagement

pignons de vilebrequin et d'arbre à cames en position de travail 0,09-0,22 mm (cote a sur la Fig. 54). Après avoir serré les boulons des paliers principaux, l'arbre doit pouvoir tourner facilement à la main à l'aide des goupilles.

Le joint d'huile est enfoncé dans le couvercle des engrenages de distribution à l'aide d'un mandrin (Fig. 110, a). Après avoir appuyé sur le joint d'huile, mettez en place les joints droit et gauche et le couvercle des engrenages de distribution. Pour protéger le joint d'huile des dommages lors de l'installation du couvercle, utilisez le mandrin illustré à la Fig. 110, b.

Ensuite, après avoir préalablement placé les joints, la pompe à eau est fixée sur les goujons du couvercle du boîtier de distribution avec des écrous et des rondelles élastiques, l'entraînement du ventilateur et le couvercle supérieur de l'unité sont fixés. La trappe du capot supérieur est fermée par un bouchon. Le compresseur de frein pneumatique est monté après les essais de réception du moteur.

Ensuite, le support de support avant du moteur est installé, quatre boulons sont serrés (le couple est de 9-11 kgf-m), la clé de poulie de vilebrequin est enfoncée, la poulie est pressée contre la butée et fixée avec un boulon. Après avoir dévissé trois écrous, retirez la paroi latérale de la poulie de la pompe à eau, mettez la courroie, mettez la paroi latérale de la poulie en place et vérifiez la tension de la courroie. La flèche de la branche sous l'action d'une force de 3 kgf appliquée au milieu de la branche doit être de 10-15 mm. S'il est nécessaire d'augmenter la tension de la courroie, réduisez le nombre de cales entre les parois latérales de la poulie. Les joints retirés sont placés sous les écrous à l'extérieur de la paroi latérale de la poulie.

A l'aide d'un mandrin / (Fig. 111, a), enfoncer le joint spi 2 dans le carter de volant 3, mettre en place le joint et le carter de volant.

Pour protéger le joint d'huile des dommages lors de l'installation du carter de volant, un mandrin spécial est placé sur l'extrémité arrière du vilebrequin 4 (Fig. 111, b). Les boulons de fixation du carter sont serrés en deux étapes (le couple de serrage final est de 8 à 10 kgf-m). Après serrage, vérifier la facilité de rotation des poussoirs.

Le volant moteur est installé sur les manetons de vilebrequin. Pour faciliter l'installation du volant dans la position souhaitée sur le moyeu du volant et sur l'extrémité du vilebrequin, les chiffres 2 sont estampés (Fig. 112), qui doivent être alignés lors du montage. Le volant d'inertie est fixé au vilebrequin avec huit boulons, plaçant une plaque de verrouillage sous chaque deux boulons. Les boulons sont serrés en deux étapes. Le couple de serrage final est de 20-22 kgf-m. Les plaques de verrouillage sont pliées sur le bord des boulons, comme illustré à la Fig. 112.

Après cela, le reniflard est fixé avec deux boulons avec des rondelles élastiques à l'extrémité du bloc et une pince au carter de volant, un filtre à huile centrifuge est installé, en veillant à ce que les trous pour le passage d'huile dans le bloc et le joint correspondent ( si nécessaire, le joint doit être tourné de l'autre côté), un filtre à huile grossier est fixé et un filtre à carburant fin. Lors de l'installation d'une pompe à carburant haute pression assemblée avec un embrayage automatique et un régulateur, un support est placé sous l'extrémité saillante de l'arbre 4 (Fig. 113) de l'entraînement de la pompe et la clé est enfoncée, le demi-accouplement 7 est mis sur l'arbre 4, en alignant les repères a sur le flasque 5 et le demi-accouplement 7 ; installer une pompe à carburant haute pression avec un embrayage automatique et un régulateur; mettre la rondelle 8 en veillant à ce que les écarts entre les cames de la moitié motrice de l'accouplement et l'extrémité de l'embrayage automatique 9 soient de 0,7-1,0 mm (les marques sur la moitié avant de l'accouplement doivent être alignées), serrer et claveter l'écrou 13 pour la fixation de la moitié de l'accouplement.

Les canalisations de carburant basse pression sont alors sécurisées. Le tuyau d'alimentation en carburant de la pompe d'injection ne doit pas toucher le boulon du tuyau de vidange de l'injecteur et le couvercle supérieur du bloc. Placer des rondelles d'étanchéité sous les extrémités des tubes et les têtes de boulons creux.

Après avoir essuyé les sièges des chemises et du bloc-cylindres, un ensemble sélectionné de chemises est installé dans l'alésage du bloc-cylindres.La saillie des colliers de manchon au-dessus du plan du bloc doit être de 0,07 à 0,16 mm ; la différence des valeurs de saillie au sein d'une rangée de cylindres ne doit pas dépasser 0,08 mm. Après la mesure, la position du manchon dans le bloc doit être marquée avec une marque en relief sur la surface supérieure non fonctionnelle du col du manchon en direction de la partie avant

moteur; retirer les manchons du bloc, mettre les joints toriques et les bagues anti-cavitation lubrifiés à l'huile dans les rainures et installer les manchons dans le bloc. Le côté marqué de chaque chemise doit faire face à l'avant du moteur. Lors du montage de l'ensemble bielle-piston, d'un côté du piston / insérer le circlip 13 (Fig. 114) de l'axe de piston et, à l'aide de l'outil (voir Fig. 15), mettre successivement en place le racleur d'huile inférieur et supérieur anneaux 4 (voir Fig. 114), le troisième , le deuxième 3 et les 2 premiers anneaux de compression. Les biseaux aux extrémités des segments de compression doivent être dirigés vers le haut vers le bas du piston et les verrous des segments adjacents doivent être tournés dans des directions opposées. Ensuite, le piston avec segments doit être maintenu dans un bain d'huile pendant 10 minutes à une température d'huile de 80-100 ° C, la bielle 6 doit être installée dans le piston de sorte que l'axe de la tête de bielle supérieure coïncide avec le l'axe du trou pour l'axe de piston, et autorisé). La chambre de combustion du piston doit être déplacée vers le boulon long 9 du couvercle de bielle. Par la suite, un deuxième anneau de retenue est installé. Après avoir dévissé les boulons de bielle 9 et 10, retirer le couvercle de bielle 8 avec les boulons et mettre les chemises 7, en alignant les projections des chemises

avec des rainures dans les lits. Le groupe de taille de l'ensemble des coussinets de bielle installés sur le moteur doit correspondre à la taille de réparation (ou nominale) des tourillons de bielle du vilebrequin. Il est recommandé de placer les inserts usagés dans les lits où ils ont été installés plus tôt et toujours par paires. Après avoir lubrifié les chemises avec du gasoil, à l'aide de mandrins technologiques 14, les pistons, munis de bielles, sont insérés dans les chemises // des cylindres, pré-lubrifiés avec de l'huile. Les chambres de combustion dans les pistons doivent être décalées par rapport à l'axe du moteur. Les chapeaux de bielle sont serrés avec leurs boulons de fixation (couple de serrage 17-19 kgf-m), en commençant par un boulon long. Le jeu axial total entre les extrémités des têtes inférieures des bielles et les joues du vilebrequin doit être de 0,15 à 0,57 mm. Les mesures sont effectuées entre les extrémités des bielles et leurs chapeaux. Si l'écart

La procédure de serrage des écrous est illustrée à la fig. 116.

5-3-6 ; pour le moteur YaMZ-238 ; 1-5-4-2-6-3-7-8. Le schéma de numérotation des cylindres est illustré à la Fig. 117.

Ensuite, un ensemble de buses est installé, avec lequel la pompe d'injection a été testée et ajustée. Ne placez pas plus d'une rondelle d'étanchéité sous l'écrou de pulvérisation. L'écrou de fixation du support est serré avec un couple de 5-6 kgf-m. Placer ensuite les tuyaux de vidange des injecteurs et le tuyau de sortie de carburant et fixer ce dernier avec un collier sur le goujon du collecteur d'admission. Après cela, il faut installer les couvre culasses, le tuyau de raccordement des collecteurs d'admission avec la bride du tuyau du compresseur à l'avant du moteur, le filtre à air, assembler les tuyaux de raccordement et de dérivation des thermostats d'eau avec les durites et les colliers et les installer sur le moteur, retirer le moteur du support, le mettre sur un support et installer les joints de démarrage et de transport.

La turbine du ventilateur, le générateur et le compresseur, ainsi que l'embrayage et la boîte de vitesses, sont assemblés une fois le moteur terminé.

Moteur diesel en ligne YaMZ-650 - il s'agit de la version russe du moteur français DCi11 dont la licence de production "Groupe GAZ" acquis de Renault Trucks en 2006. Le moteur a fait ses preuves sur les camions Renault.Il est prévu de fournir des moteurs sous licence à l'usine automobile de Minsk, à AvtoKrAZ et, à l'avenir, à l'usine de tracteurs de Kharkov. Avec l'aide du nouveau moteur, le groupe GAZ a également l'intention de mettre à jour les véhicules de l'Oural.

Cette unité de puissance avec un volume de travail de 11,12 litres et une puissance maximale de 412 ch. complétera la gamme de modèles existante de moteurs YaMZ et sera produit simultanément avec le « huit » en forme de V local YaMZ-658.10 puissance de 400 ch, qui est également conforme à la norme Euro 3. Soit dit en passant, si nous effectuons une brève analyse comparative, il s'avère que le moteur YaMZ 650.10 a une capacité en litres plus élevée (37,7%), 5,5% de couple en plus en moins de 280 kg et une consommation de carburant légèrement inférieure. De plus, le "six" en ligne est presque idéal en termes d'équilibre.

Il est important de noter que JSC Avtodiesel est engagée dans la production du moteur DCi11 à elle seule, en utilisant une ligne et des équipements technologiques français, et n'est pas une usine d'assemblage. Conformément à l'accord signé, du matériel a été transporté vers la région de Yaroslavl depuis l'usine de Lyon, et un groupe d'ingénieurs et d'ouvriers de YaMZ a suivi une formation chez Renault Trucks et dans les entreprises de la société Bosch. Pourquoi la France a-t-elle refusé de fabriquer ce moteur ? Le président de Renault Trucks Stefano Szmielewski l'explique ainsi. Après la conclusion de l'alliance entre Renault Truck et Volvo, il a été décidé d'équiper tous les modèles de camions de moteurs Volvo. Remplaçant son prédécesseur « six » de la génération suivante, le 11 litres DXi11, bien que produit en France, a été créé avec la participation du même Volvo, sur la base de son bloc 9 litres.

Avant expédition au client, chaque moteur est soumis à un rodage à chaud au stand. Pour cela, un laboratoire spécial est équipé à TERZ. Le moteur est rempli d'huile moteur préchauffée et de liquide de refroidissement, puis fonctionne dans différents modes pendant environ 20 minutes. D'ici la fin 2007, 500 moteurs sortiront de la chaîne de montage en mode commissioning, et la capacité nominale de production est de 20 000 unités par an. La ressource moteur avant révision est de 1 000 000 km.

Jusqu'à présent, les moteurs YaMZ-650 sont fabriqués à partir de kits d'assemblage fournis par Renault Trucks, mais l'usine compte désormais deux fournisseurs russes. Les compresseurs d'air à deux cylindres Knorr-Bremse arrivent au convoyeur de Nijni Novgorod (l'usine du groupe de sociétés Knorr-Bremse y opère) et les faisceaux de câbles proviennent de Saratov (de l'entreprise Bosch Saratov). Il est prévu que la poursuite de la localisation de la production ne commencera qu'au second semestre de l'année prochaine. Il sera réalisé à l'aide d'un certain nombre d'unités et de pièces produites dans les entreprises du groupe GAZ et d'autres usines de construction de machines de la Fédération de Russie, dotées de technologies modernes.

L'utilisation de buses 518DLLA155P180 non standard et des problèmes de nettoyage de l'air ont entraîné un épuisement.

L'huile moteur n'a pas été changée pour le CT. Dans l'intervalle entre la seconde et.

La chaîne d'entraînement de la pompe à huile s'est cassée à 77 000 kilomètres. Garantie.

Le moteur révisé est en panne. Après la réparation du moteur c.

La raison de la panne du moteur Subaru. Les recommandations des constructeurs automobiles doivent être suivies.

L'examen du navire-citerne pour la conformité avec GOST R 50913-96 a été présenté à l'expert technique.

Le propriétaire du bus sous garantie a décidé d'économiser de l'argent sur le remplacement de la courroie de distribution c.

Ayant acheté un "nouveau" tracteur Kirovets K-700 par un intermédiaire, son nouveau propriétaire.

À la suite d'un ravitaillement en essence de mauvaise qualité, les pistons du moteur ont grillé. Voiture Mazda CX-9.

L'entretien du tracteur Komatsu a causé des dommages au moteur. Le tracteur Komatsu est sorti.

Lors du dernier service d'entretien par les mécaniciens de l'organisation - le concessionnaire a été trouvé.

3 trois centièmes de millimètre. il est également de 0,03 mm.c'est (pour que vous représentiez) un millimètre divisé en 100 parties. et seulement 3 parties de cela.

C'est très peu.

Pour cette raison, la pression ne peut pas apparaître ou disparaître avec une différence de 2-3 valeurs.

que c'était différent. Ils ne VOUS le disent pas.

D'après ce que j'ai lu, je pense que l'échangeur de chaleur est également une merde de leur part.

Comme ça a l'air triste.

Mais vous devez prendre la voiture à partir de là. Dès que possible. et cherchez un nouveau lieu de réparation ou VOUS-MÊME !

Le bloc-cylindres est installé sur le support (voir Fig. 5), en le fixant avec des goupilles de fixation pour les quatre trous du bloc. Des boulons avec des rondelles élastiques fixent le support de démarreur. Des bouchons filetés et un carré de vidange d'huile vers le compresseur sont vissés dans les trous du bloc. Les bouchons et l'équerre sont posés sur mastic nitro, plomb rouge ou badigeon de plomb. Ensuite, à l'aide d'un mandrin (Fig. 108, a), le joint d'huile de l'arbre d'entraînement de la pompe à carburant est enfoncé en maintenant une distance de 69 mm entre l'extrémité de la douille du roulement avant et le joint d'huile. À l'aide d'un mandrin de sécurité (Fig. 108, b), installez la roue dentée menée de l'ensemble d'entraînement de la pompe à carburant avec l'arbre et les roulements. Les boulons de la bride de poussée sont fixés en pliant les bords des rondelles de blocage sur le bord des boulons. Les poussoirs sont montés dans l'ordre suivant. Dans l'alésage de la cloison arrière du bloc-cylindres 8, l'arrière

douille 6 (Fig. 109) ; dans la douille arrière insérez l'axe extrême 7 avec les poussoirs 2 et le manchon entretoise 3 mis dessus et placez la douille intermédiaire 5 des axes poussoirs. D'autres essieux assemblés avec des poussoirs et leurs bagues sont installés de manière similaire. Les poussoirs doivent tourner facilement sur les essieux, sans se coincer. Lors de l'installation de l'ensemble arbre à cames avec engrenages et bride de poussée, assurez-vous que les marques sur l'entraînement 5 (voir Fig. 54) et les engrenages menés de l'entraînement de la pompe à carburant correspondent. La bride de poussée de l'arbre est vissée en plaçant des rondelles de blocage sous les têtes de boulons. La bride doit couvrir le trou sous

l'essieu dans la douille d'essieu de poussée avant. Le jeu circonférentiel et dans l'engrènement des engrenages doit être de 0,09 à 0,22 mm. Après l'installation, il est nécessaire de plier les bords des rondelles de blocage sur le bord des boulons.

Après avoir retiré les chapeaux de paliers principaux de vilebrequin, essuyez les plans de connexion et les lits sous les chemises, mettez les chemises et les chapeaux de paliers principaux en place et, en lubrifiant les chemises avec du gasoil, posez le vilebrequin en vous assurant que les repères sur le pignon de vilebrequin 3 et les pignons d'arbre à cames 4 sont alignés. Des bagues avec des trous et des rainures sont installées dans les fentes du bloc. La taille de réparation des coussinets principaux doit correspondre à la taille de réparation des tourillons principaux du vilebrequin.

Ensuite, des demi-bagues de poussée du vilebrequin sont installées dans les rainures du support principal arrière du bloc de sorte que les côtés des bagues rainurées touchent les extrémités de poussée de l'arbre, vérifiez la saillie des goupilles au-dessus du plan d'accouplement de la poussée demi-anneaux dans le couvercle arrière (6,2-6,8 mm) et placez les demi-anneaux de poussée dans le couvercle avec des rainures aux extrémités de poussée du vilebrequin.

Après avoir lubrifié les chemises placées dans les chapeaux de palier principaux avec du gasoil, mettre les chapeaux conformément au marquage. Le numéro de série du couvercle doit coïncider avec le numéro du support sur le bloc, tandis que le côté marqué du couvercle doit faire face à la rangée gauche de cylindres. La numérotation des supports sur le bloc commence à partir de l'extrémité avant.

Les boulons des chapeaux de palier principaux, à l'exception de ceux de l'arrière, en partant du milieu et en terminant par les extrêmes, sont serrés en deux étapes (moment 30-32 kgf-m). Avant de serrer le palier principal arrière, il est nécessaire, en serrant légèrement le couvercle avec les boulons, de déplacer le vilebrequin d'avant en arrière, en alignant la position du couvercle, et ensuite seulement serrer les boulons. Tous les boulons doivent être épinglés par paires, fermement, mais sans déchirures, en tirant sur la goupille fendue. Les extrémités du fil ne doivent pas dépasser les extrémités du couvercle. Après serrage des boulons, le jeu axial total entre l'arbre et les demi-bagues de poussée doit être de 0,08 à 0,23 mm, le jeu circonférentiel en engagement

pignons de vilebrequin et d'arbre à cames en position de travail 0,09-0,22 mm (cote a sur la Fig. 54).Après avoir serré les boulons des paliers principaux, l'arbre doit pouvoir tourner facilement à la main à l'aide des goupilles.

Le joint d'huile est enfoncé dans le couvercle des engrenages de distribution à l'aide d'un mandrin (Fig. 110, a). Après avoir appuyé sur le joint d'huile, mettez en place les joints droit et gauche et le couvercle des engrenages de distribution. Pour protéger le joint d'huile des dommages lors de l'installation du couvercle, utilisez le mandrin illustré à la Fig. 110, b.

Ensuite, après avoir préalablement placé les joints, la pompe à eau est fixée sur les goujons du couvercle du boîtier de distribution avec des écrous et des rondelles élastiques, l'entraînement du ventilateur et le couvercle supérieur de l'unité sont fixés. La trappe du capot supérieur est fermée par un bouchon. Le compresseur de frein pneumatique est monté après les essais de réception du moteur.

Ensuite, le support de support avant du moteur est installé, quatre boulons sont serrés (le couple est de 9-11 kgf-m), la clé de poulie de vilebrequin est enfoncée, la poulie est pressée contre la butée et fixée avec un boulon. Après avoir dévissé trois écrous, retirez la paroi latérale de la poulie de la pompe à eau, mettez la courroie, mettez la paroi latérale de la poulie en place et vérifiez la tension de la courroie. La flèche de la branche sous l'action d'une force de 3 kgf appliquée au milieu de la branche doit être de 10-15 mm. S'il est nécessaire d'augmenter la tension de la courroie, réduisez le nombre de cales entre les parois latérales de la poulie. Les joints retirés sont placés sous les écrous à l'extérieur de la paroi latérale de la poulie.

A l'aide d'un mandrin / (Fig. 111, a), enfoncer le joint spi 2 dans le carter de volant 3, mettre en place le joint et le carter de volant.

Pour protéger le joint d'huile des dommages lors de l'installation du carter de volant, un mandrin spécial est placé sur l'extrémité arrière du vilebrequin 4 (Fig. 111, b). Les boulons de fixation du carter sont serrés en deux étapes (le couple de serrage final est de 8 à 10 kgf-m). Après serrage, vérifier la facilité de rotation des poussoirs.

Le volant moteur est installé sur les manetons de vilebrequin. Pour faciliter l'installation du volant dans la position requise sur le moyeu du volant et sur l'extrémité du vilebrequin, les chiffres 2 sont estampés (Fig. 112), qui doivent être alignés lors du montage. Le volant d'inertie est fixé au vilebrequin avec huit boulons, plaçant une plaque de verrouillage sous chaque deux boulons. Les boulons sont serrés en deux étapes. Le couple de serrage final est de 20-22 kgf-m. Les plaques de verrouillage sont pliées sur le bord des boulons, comme illustré à la Fig. 112.

Après cela, le reniflard est fixé avec deux boulons avec des rondelles élastiques à l'extrémité du bloc et une pince au carter de volant, un filtre à huile centrifuge est installé, en veillant à ce que les trous pour le passage d'huile dans le bloc et le joint correspondent ( si nécessaire, le joint doit être tourné de l'autre côté), un filtre à huile grossier est fixé et un filtre à carburant fin. Lors de l'installation d'une pompe à carburant haute pression assemblée avec un embrayage automatique et un régulateur, un support est placé sous l'extrémité saillante de l'arbre 4 (Fig. 113) de l'entraînement de la pompe et la clé est enfoncée, le demi-accouplement 7 est mis sur l'arbre 4, en alignant les repères a sur le flasque 5 et le demi-accouplement 7 ; installer une pompe à carburant haute pression avec un embrayage automatique et un régulateur; mettre la rondelle 8 en veillant à ce que les écarts entre les cames de la moitié motrice de l'accouplement et l'extrémité de l'embrayage automatique 9 soient de 0,7-1,0 mm (les marques sur la moitié avant de l'accouplement doivent être alignées), serrer et claveter l'écrou 13 pour la fixation de la moitié de l'accouplement.

Les canalisations de carburant basse pression sont alors sécurisées. Le tuyau d'alimentation en carburant de la pompe d'injection ne doit pas toucher le boulon du tuyau de vidange de l'injecteur et le couvercle supérieur du bloc. Placer des rondelles d'étanchéité sous les extrémités des tubes et les têtes de boulons creux.

Après avoir essuyé les sièges des chemises et du bloc-cylindres, un ensemble sélectionné de chemises est installé dans l'alésage du bloc-cylindres. La saillie des colliers de manchon au-dessus du plan du bloc doit être de 0,07 à 0,16 mm ; la différence des valeurs de saillie au sein d'une rangée de cylindres ne doit pas dépasser 0,08 mm. Après la mesure, la position du manchon dans le bloc doit être marquée avec une marque en relief sur la surface supérieure non fonctionnelle du col du manchon en direction de la partie avant

moteur; retirer les manchons du bloc, mettre les joints toriques et les bagues anti-cavitation lubrifiés à l'huile dans les rainures et installer les manchons dans le bloc. Le côté marqué de chaque chemise doit faire face à l'avant du moteur.Lors du montage de l'ensemble bielle-piston, d'un côté du piston / insérer le circlip 13 (Fig. 114) de l'axe de piston et, à l'aide de l'outil (voir Fig. 15), mettre successivement en place le racleur d'huile inférieur et supérieur anneaux 4 (voir Fig. 114), le troisième , le deuxième 3 et les 2 premiers anneaux de compression. Les biseaux aux extrémités des segments de compression doivent être dirigés vers le haut vers le bas du piston et les verrous des segments adjacents doivent être tournés dans des directions opposées. Ensuite, le piston avec segments doit être maintenu dans un bain d'huile pendant 10 minutes à une température d'huile de 80-100 ° C, la bielle 6 doit être installée dans le piston de sorte que l'axe de la tête de bielle supérieure coïncide avec le l'axe du trou pour l'axe de piston, et autorisé). La chambre de combustion du piston doit être déplacée vers le boulon long 9 du couvercle de bielle. Par la suite, un deuxième anneau de retenue est installé. Après avoir dévissé les boulons de bielle 9 et 10, retirer le couvercle de bielle 8 avec les boulons et mettre les chemises 7, en alignant les projections des chemises

avec des rainures dans les lits. Le groupe de taille de l'ensemble des coussinets de bielle installés sur le moteur doit correspondre à la taille de réparation (ou nominale) des tourillons de bielle du vilebrequin. Il est recommandé de placer les inserts usagés dans les lits où ils ont été installés plus tôt et toujours par paires. Après avoir lubrifié les chemises avec du gasoil, à l'aide de mandrins technologiques 14, les pistons, munis de bielles, sont insérés dans les chemises // des cylindres, pré-lubrifiés avec de l'huile. Les chambres de combustion dans les pistons doivent être décalées par rapport à l'axe du moteur. Les chapeaux de bielle sont serrés avec leurs boulons de fixation (couple de serrage 17-19 kgf-m), en commençant par un boulon long. Le jeu axial total entre les extrémités des têtes inférieures des bielles et les joues du vilebrequin doit être de 0,15 à 0,57 mm. Les mesures sont effectuées entre les extrémités des bielles et leurs chapeaux. Si l'écart

La procédure de serrage des écrous est illustrée à la fig. 116.

5-3-6 ; pour le moteur YaMZ-238 ; 1-5-4-2-6-3-7-8. Le schéma de numérotation des cylindres est illustré à la Fig. 117.

Ensuite, un ensemble de buses est installé, avec lequel la pompe d'injection a été testée et ajustée. Ne placez pas plus d'une rondelle d'étanchéité sous l'écrou de pulvérisation. L'écrou de fixation du support est serré avec un couple de 5-6 kgf-m. Placer ensuite les tuyaux de vidange des injecteurs et le tuyau de sortie de carburant et fixer ce dernier avec un collier sur le goujon du collecteur d'admission. Après cela, il faut installer les couvre culasses, le tuyau de raccordement des collecteurs d'admission avec la bride du tuyau du compresseur à l'avant du moteur, le filtre à air, assembler les tuyaux de raccordement et de dérivation des thermostats d'eau avec les durites et les colliers et les installer sur le moteur, retirer le moteur du support, le mettre sur un support et installer les joints de démarrage et de transport.

La turbine du ventilateur, le générateur et le compresseur, ainsi que l'embrayage et la boîte de vitesses, sont assemblés une fois le moteur terminé.

Le diagnostic des véhicules MAZ n'est pas une tâche facile. La raison en est qu'au cours des 15 à 20 dernières années, de nombreux modèles différents ont été produits sous cette marque, qui diffèrent non seulement par les moteurs installés, mais également par divers autres systèmes de différents fabricants. Par conséquent, il n'y a toujours pas de tel modèle de scanner sur le marché des scanners automatiques qui « prendrait » toutes les MAZ à la fois, quels que soient le modèle et l'année de fabrication. Par conséquent, les «novices» dans le domaine de l'autodiagnostic, disposant de 1 à 2 scanners «universels», ne prennent pas en charge les diagnostics MAZ ou ne peuvent pas fournir au client une image complète.

L'un des moteurs installés sur les camions MAZ est le moteur YaMZ-650 (Yaroslavl Motor Plant) et ses modifications. Il s'agit d'un moteur diesel six cylindres en ligne turbocompressé. Structurellement, cette famille est basée sur les moteurs français Renault dCi 11.La licence acquise auprès de Renault Trucks a permis d'affiner le prototype au niveau Euro-3, puis à la norme Euro-4. Des améliorations ont été réalisées principalement grâce à l'introduction du système d'alimentation en carburant CRS 2 de deuxième génération par R. Bosch ".

Ce moteur a plusieurs modifications, qui ne diffèrent les unes des autres que par les paramètres «câblés» dans l'unité de commande électronique du moteur, ce qui a permis au constructeur de modifier les caractéristiques de l'équipement de carburant usé. Par conséquent, dans le diagnostic informatique de ces voitures, un électricien de fret doit non seulement comprendre les paramètres de l'ECU, mais également déterminer une modification spécifique du moteur par des signes externes.

Les spécialistes de FixTruck24 ont non seulement une vaste expérience dans le diagnostic des systèmes électroniques des camions MAZ, mais également une large gamme d'équipements de diagnostic, ce qui nous permet d'effectuer des diagnostics au plus haut niveau avec une garantie de près de cent pour cent.

Nous pouvons trouver de manière fiable les causes du dysfonctionnement : tout moteur jamais installé sur les camions MAZ, système de freinage, transmission, systèmes d'alimentation en carburant, électronique de carrosserie, fonctionnement du système AdBlue / SCR (urée), etc.

Notre société effectue des diagnostics et des réparations d'équipements électriques de camions MAZ sur la route.

Un électricien qui visite les camions MAZ peut diagnostiquer la cause du dysfonctionnement et, dans de nombreux cas, organiser le fonctionnement du camion sur le lieu de l'appel.

Appeler une assistance technique rapide est une solution raisonnable si vous êtes confronté à un problème directement sur la piste.

Pourquoi dépenser beaucoup d'argent pour une dépanneuse si nos électriciens automobiles sont en mesure de fournir l'assistance nécessaire immédiatement sur le site de panne ?

Services d'électricien automobile sur place : nous vous aiderons à économiser du temps, des nerfs et de l'argent !

Si, pendant le mouvement, il y a un bruit inhabituel, des coups, d'autres écarts dans le fonctionnement de la voiture, vous devez vous arrêter et évaluer d'abord visuellement l'état du transport. Et si votre Volvo ne démarre pas du tout, alors il vaut mieux ne pas essayer de régler le problème vous-même.

Les camions modernes ont un système de contrôle électronique intégré. Si une personne intervient dans ce système sans les connaissances et les compétences nécessaires, la situation de panne peut s'aggraver.

Nous fournissons une assistance technique rapide à tous ceux qui sont "bloqués" sur la piste. Pour cela, nous avons tout ce dont vous avez besoin : des équipements de diagnostic de haute qualité et des spécialistes qualifiés, des électriciens automobiles pour camions, dont les connaissances théoriques sont appuyées par de nombreuses années d'expérience.

Nous diagnostiquons et réparons les systèmes de camions MAZ :

- Système de gestion du moteur EDC

- Système de freinage ABS, EBS

- Suspension pneumatique

- Contrôle d'entraînement VIC

- Immobilisateur

etc.

Nous produisons également :

- Réparation de harnais

- Réparation d'antidémarrage

- arrêt, réparation du système AdBlue (urée)

- Diagnostic avant achat MAZ

- Réparation de système pneumatique

- Réparation du système de carburant de la pompe d'injection et Common Rail

- ainsi que d'autres travaux de serrurerie.

Une vaste expérience de travail et les qualifications correspondantes d'un électricien automobile permettent d'éliminer sur place et en peu de temps les défauts survenus sur la route.

Notre société est prête à fournir une assistance technique 24 heures sur 24.

Des réparations non qualifiées peuvent endommager de nombreux composants électroniques, ainsi que des unités de contrôle. Confiez votre voiture uniquement à des professionnels !

Vous pouvez commander les diagnostics MAZ dès maintenant par téléphone :

+7 495 294 15 19 ou +7 917 542 30 23

Notre travail. Cas intéressants et inhabituels.

Fichiers utiles : schémas de câblage, manuels de réparation, codes d'erreur.

Manuel d'utilisation et de réparation des véhicules MAZ équipés de moteurs Mercedes de niveau écologique Euro-6. En russe. 310 pages. Format de fichier : PDF.

Le manuel contient une brève description de l'appareil des véhicules MAZ-437040, 437041, 437043, 437141, 437143, des instructions pour leur fonctionnement, leur entretien, le réglage des unités et des ensembles. En russe. 288 pages. Format de fichier : PDF.

MAZ 555102, 5551A2, 5551A3, 555142, 555145, 555147, 533702, 5337A2, 533703, 533742, 533745, 533747, 543302, 5433A2, 543403. Manuel d'utilisation

Le manuel contient une brève description de l'appareil des véhicules MAZ, des instructions pour leur fonctionnement, leur entretien et le réglage des unités et des ensembles. En russe. 312 pages. Format de fichier : PDF.

Le manuel contient une brève description de l'appareil des voitures, des instructions pour leur fonctionnement, leur entretien et le réglage des unités et des ensembles. En russe. 320 pages. Format de fichier : PDF.

MAZ 642205, 6422А5, 642208, 6422А8, 630303, 6303А3, 630305, 6303А5, 630308, 6303А8, 651705, 6517А5, 543203, 5432А3, 543205,5432А5, 543208, 54323603, 5336А, 55321608, 54323605338, 5316А5, 543208, 54323603, 5336А, 55321608, 54323605338, 5316А5 . Manuel.

Le manuel contient une brève description et les caractéristiques techniques des véhicules MAZ produits par l'usine automobile de Minsk. Les règles de base pour le fonctionnement des voitures sont énoncées, des informations sont données sur leurs réglages et leur entretien. En russe. 320 pages. Format de fichier : PDF.

MAZ 643009, 6430A9, 643008, 6430A8, 643005, 6430A5, 6430A4, 631208, 6312A8, 544009, 5440A9, 544008, 5440A8, 544005, 5440A5, 544004, 5440A4, 544003, 5440A3, 534005, 5340A, 53405 , 5340A ... Manuel

Le manuel contient une brève description de l'appareil des voitures, des instructions pour leur fonctionnement, leur entretien et le réglage des unités et des ensembles. En russe. 352 pages. Format de fichier : PDF.

Le manuel d'utilisation contient des informations de base sur la conception, l'entretien et l'exploitation des remorques. En russe. 111 pages. Format de fichier : PDF.

MAZ 650105, 650108, 6501A5, 6501A8, 6501A9 (camions à benne). Supplément au manuel d'utilisation et de réparation des véhicules MAZ-6430

Le manuel est un supplément au manuel des véhicules MAZ-6430 et contient les principales caractéristiques techniques, des informations sur la conception, les réglages et la maintenance des composants et assemblages d'origine des camions à benne basculante MAZ-650105, 650108, 6501A5, 6501A8, 6501A9. Les informations sur la conception, les réglages et la maintenance des unités et des ensembles empruntés aux véhicules de la famille MAZ-6430 sont présentées dans le manuel d'utilisation principal. En russe. 68 pages. Format de fichier : PDF.

MAZ 651608, 6516A8, 6516A9, 6516V9, 651669, 6516V8. Supplément au manuel d'utilisation et de réparation des véhicules MAZ-6430

Le manuel est un supplément au manuel des véhicules MAZ-6430 et contient les principales caractéristiques techniques, des informations sur la conception, les réglages et la maintenance des composants et assemblages d'origine des véhicules - camions à benne basculante et châssis MAZ-6516XX. Les informations sur la conception, les réglages et la maintenance des unités et des ensembles empruntés aux véhicules de la famille MAZ-6430 sont présentées dans le manuel d'utilisation principal. En russe. 140 pages. Format de fichier : PDF.

MAZ 6430V7, 6430V9, 5440V3, 5440V5, 5440V7, 5440V9, 5340V2, 5340V3, 5340V5, 5340V7, 5340V9, 6312V3, 6312V5, 6312V7, 6312V9. Supplément au manuel d'utilisation et de réparation des véhicules MAZ-6430.

Ce manuel est un complément au manuel d'utilisation des véhicules MAZ-6430 et contient des spécifications techniques, des informations sur la conception, les réglages et l'entretien des composants et assemblages d'origine des véhicules MAZ-6430VX, 5440VX, 5340VX, 6312VX. Les informations sur la conception, les réglages et la maintenance des unités et des ensembles empruntés aux véhicules de la famille MAZ-6430 sont présentées dans le manuel d'utilisation principal. En russe.67 pages. Format de fichier : PDF.

MAZ 6501B5, 6501B8, 6501B9 (camions à benne basculante). Supplément au manuel d'utilisation et de réparation des véhicules MAZ-6430

Ce manuel est un complément au manuel d'utilisation des véhicules MAZ-6430 et contient des spécifications techniques, des informations sur la conception, les réglages et l'entretien des composants et assemblages d'origine des véhicules MAZ-5550V2, 5550V3, 5550V5. Des informations sur la conception, les réglages et la maintenance des unités et des ensembles empruntés aux voitures de la famille MAZ-6430 sont présentées dans le manuel d'utilisation principal. En russe. 22 pages. Format de fichier : PDF.

Le manuel contient une description de la conception, des règles de base pour le fonctionnement et la maintenance des unités de puissance et des moteurs YM3-650.10, YMZ-6501.10, YMZ6502.10, leurs configurations et versions. En russe. 116 pages. Format de fichier : PDF.

Moteurs YaMZ-651, YaMZ-6511, YaMZ-6512 et leur configuration. Supplément au manuel d'utilisation des moteurs YaMZ-650

Le dispositif des moteurs YaMZ-651, YaMZ-6511, YaMZ-6512 et leur configuration sont décrits. Il s'agit d'un supplément au manuel d'utilisation des moteurs YaMZ-650. En russe. 10 pages. Format de fichier : PDF.

Le manuel contient les informations nécessaires au fonctionnement de l'embrayage. Pour plus d'informations sur l'utilisation de l'actionneur d'embrayage, reportez-vous au manuel du propriétaire du véhicule. En russe. 16 pages. Format de fichier : PDF.

Le dispositif des boîtes de vitesses ZF des modèles 9S109 et 16S109 est décrit. En russe. 32 pages. Format de fichier : PDF.

Boîte de vitesses synchronisée ZF 16S151, ZF 16S181, ZF 16S221, ZF 16S251. Manuel

Le dispositif des boîtes de vitesses ZF des modèles 16S151, 16S181, 16S221 et 16S251 est décrit. En russe. 31 pages. Format de fichier : PDF.

Nous travaillons avec un voyage dans les villes:

| Vidéo (cliquez pour lire). |