Mais sur le site plus tôt, d'une manière ou d'une autre, des rapports avec des exemples de réparations majeures n'étaient pas présentés - nous considérons que ce travail est simple et n'avons pas rédigé de rapports dessus - il était considéré comme allant de soi que nous effectuions également des réparations majeures ordinaires.

Cependant, après l'augmentation du nombre de questions sur ce sujet, nous avons décidé de montrer en détail la refonte standard, pour ainsi dire, de la «chambre des poids et mesures».

Quelles sont les raisons de la révision standard, pourquoi ne pas faire du tuning, en forçant le moteur ? La réponse est simple - tout le monde n'a pas besoin de réglage et pas toujours. Souvent, le client est assez satisfait des paramètres d'un moteur série, mais sa ressource est épuisée. Le client a besoin d'une réparation de bonne qualité, le budget est souvent limité et la ressource a besoin d'une grande. Nous offrons de tels clients révision typique du moteur cependant avec quelques ajustements mineurs qui dramatiquement affectent la ressource moteur et ont été testés par nous pendant longtemps sur des projets de réglage.

Considérons plus loin un tel travail dans tous les détails.

Ainsi, notre client apporte une voiture Oka, avec un moteur deux cylindres 11113, d'un volume de 0,75 litre. Le kilométrage exact est inconnu, mais environ 100 000 km. Symptômes - les bougies sont huileuses, il y a aussi un fort jet d'huile à travers la ventilation du carter moteur dans le boîtier du filtre à air. Diagnostic - groupe piston.

Regardons la voiture et le compartiment moteur. On découvre que quelqu'un a déjà posé la conduite de retour de carburant. Nous faisons aussi ce genre de travail. La conduite de vidange du carburant dans le réservoir sur l'Oka est également nécessaire avec un moteur de série, surtout par temps chaud, dans des conditions d'embouteillages.

La voiture d'Oka a commencé à être produite il y a longtemps et a acquis une popularité considérable parmi les automobilistes nationaux. Bien entendu, les caractéristiques techniques de la voiture en question sont loin des exigences d'un automobiliste moderne. Malgré cela, à un moment donné, Oka jouissait d'une grande popularité en raison de son économie inhérente. Les propriétaires d'une voiture Oka des premières années de production rencontrent souvent des dysfonctionnements du système moteur. Cela s'explique facilement par la durée de vie et les conditions de fonctionnement du véhicule. L'un des moyens les plus efficaces de remettre le véhicule au travail consiste à réviser le moteur Oka ou VAZ 11113. Il est assez difficile d'effectuer les réparations vous-même, car de nombreux processus nécessiteront un équipement coûteux. Afin d'économiser de l'argent, vous pouvez préparer vous-même l'Oka pour une révision majeure.

Les avantages de la refonte sont clairs. Une réparation à grande échelle du moteur permettra : d'augmenter la durée de vie du véhicule, d'augmenter la ressource du moteur et d'augmenter ses performances.

La première étape de la révision est un diagnostic détaillé du moteur à combustion interne. Il est assez difficile d'effectuer un contrôle dans un garage. Afin de déterminer la productivité d'un moteur, vous aurez besoin de matériel informatique et de compétences connexes.

Pour effectuer une restauration complète du moteur, il est nécessaire de démonter le dispositif du véhicule. Il n'est pas si facile d'effectuer cette procédure de vos propres mains, malgré les petites dimensions du moteur. Pour éviter d'endommager le moteur, il est nécessaire d'utiliser un certain nombre d'équipements spécialisés : châssis de support, extracteur hydraulique, dispositif d'accrochage du moteur.

Une fois le moteur démonté avec succès, il est nécessaire de commencer à le démonter. Il est nécessaire de démonter le moteur strictement dans un certain ordre afin d'éviter d'endommager ses pièces individuelles.

Après le démontage, il est nécessaire de passer à l'étape la plus importante de la révision, qui consiste à dépanner les composants individuels du moteur à combustion interne. L'objectif principal de la révision est de restaurer les paramètres d'origine des éléments du véhicule. Par conséquent, le seul manuel correct pour réparer l'Oka est les instructions du fabricant d'origine.

Au cours d'une restauration à grande échelle du moteur VAZ 11113, les procédures suivantes sont obligatoires:

La réparation automobile à grande échelle nécessite des compétences appropriées et un équipement coûteux. Par conséquent, afin d'effectuer la restauration, vous devrez vous tourner vers des professionnels.

L'une des étapes les plus importantes de la restauration d'un moteur est le traitement de la culasse. Le constructeur du véhicule spécifie la limite admissible de traitement de la tête, qui doit être strictement respectée lors des réparations. Avant de procéder à une réparation à grande échelle, il est nécessaire d'étudier en détail les instructions d'accompagnement de l'usine du fabricant. Aussi, il est impératif de vérifier avec le maître à quelle profondeur la culasse sera traitée. Si l'élément est usé au-dessus de la limite admissible, toute opération ultérieure de la tête de bloc est interdite. Si le traitement et la restauration de la culasse sont possibles, les travaux s'accompagnent du remplacement obligatoire du joint de culasse. Dans ce cas, il faut également prendre en compte la profondeur de traitement de l'élément afin de redonner au bloc son étanchéité d'origine.

Pour restaurer le moteur à combustion interne VAZ 11113 aux paramètres d'usine, il est recommandé d'utiliser les services d'ateliers éprouvés. La révision est une procédure assez compliquée et longue qui doit être effectuée par des artisans qualifiés. Avant d'effectuer des réparations, il est nécessaire d'évaluer judicieusement le coût de la restauration. Certains passionnés d'automobile oublient d'apprécier la différence entre restaurer un élément et le remplacer. Avec une usure critique du moteur, les coûts de réparation peuvent bien dépasser le coût primaire du moteur à combustion interne. S'il est nécessaire de remplacer des éléments individuels du véhicule, il vaut la peine d'utiliser uniquement des pièces de rechange d'origine du fabricant.

Après avoir effectué les réparations, il vaut la peine de commencer à casser la voiture. Pendant la période de rodage, il est nécessaire d'éviter une augmentation de la charge sur le système de propulsion. Sinon, les coûts de restauration du moteur ne seront pas rentables et le véhicule VAZ 11113 perdra à nouveau ses performances.

VIDEO

La restauration complète des performances du moteur est effectuée en réparant :

Chaque étape a ses propres caractéristiques. Par exemple, lors du démontage, l'essentiel est de suivre une certaine séquence pour ne rien endommager. Toute mesure sur un moteur sale se révélera fausse.

La réparation de la culasse est décrite au paragraphe 10.5.1.

touches "à 8", "à 10", "à 13", "à 17" et "à 19"

têtes remplaçables "pour 10", "pour 13", "pour 17" et "pour 19"

clés pour vis à six pans intérieurs "5" et "10"

manivelle

pinces

Tournevis

jeu de sondes plates

micromètres (avec plages de mesure 0-25, 25-50 et 75-100 mm)

jauge d'alésage

comparateur à cadran avec pied indicateur

clé dynamométrique

dissolvant de filtre à huile

Retirez le groupe motopropulseur de la voiture et la boîte de vitesses du moteur (voir sous-section 10.6).

1. Dévisser l'écrou du boulon de la fixation inférieure du générateur au support moteur avant et.

2. ... retirer le ressort et la rondelle plate du boulon.

3. Desserrer l'écrou fixant l'alternateur à la barre de tension.

4. Retirez l'écrou fixant la barre de tension de l'alternateur au goujon de la culasse.

5. Retirez l'œillet du goujon et de la barre de tension. Placer l'œillet sur le goujon et visser l'écrou (l'œillet est nécessaire pour retirer le moteur du faux-châssis).

6. Retirez la courroie d'entraînement de l'alternateur des poulies de l'alternateur et du vilebrequin du moteur.

7. Retirez le boulon de la fixation inférieure du générateur au support moteur avant et retirez le générateur avec la barre de tension.

8. Retirez la jauge de l'alésage du bloc-cylindres.

9. Desserrez les colliers de serrage du tuyau de ventilation du carter et retirez le tuyau.

10. Desserrer le collier du flexible de raccordement sur le tuyau de sortie de la culasse et.

11. ... retirer le tuyau du tuyau de dérivation avec le thermostat.

12. Retirez les trois écrous fixant le capteur de moment d'étincelle au boîtier d'entraînement des accessoires.

13. Débranchez le tuyau de la commande de calage d'allumage à dépression et retirez le capteur de moment d'étincelle du boîtier d'entraînement.

14. Desserrer le serrage des colliers et débrancher les flexibles de surpresseur et du tuyau d'admission.

15. ... chauffer le tuyau d'admission.

16. Desserrez le collier et débranchez le petit tuyau de ventilation du carter du raccord du couvre-culasse.

17. Desserrez le collier de serrage du tuyau de carburant (de la pompe à carburant au carburateur) et.

18. ... le retirer du raccord d'injection de la pompe à essence.

19. Dévisser les deux écrous fixant la pompe à carburant et.

20. ... retirer la pompe à carburant des goujons du boîtier d'entraînement.

21. Retirez le boulon fixant le boîtier d'entraînement des accessoires et.

22. ... retirer le carter d'entraînement des goujons de culasse.

23. Dévissez les deux boulons fixant le support du tuyau d'échappement avant (des rondelles élastiques sont installées sous les boulons).

24. Dévisser les quatre écrous fixant les brides du tuyau avant du silencieux aux goujons de culasse (des rondelles plates sont installées sous les écrous) et.

25. ... retirer le tuyau d'échappement avant avec support et un tuyau pour fournir de l'air chaud au filtre à air.

26. Retirez les deux boulons fixant la bride du tuyau d'admission de la pompe à eau.

27. Retirez le boulon fixant le support du tuyau d'alimentation au bloc-cylindres et.

28. ... retirer le tuyau d'entrée de la pompe à eau avec les tuyaux et l'ensemble thermostat.

29. Desserrer le collier et retirer le tuyau de sortie du réchauffeur de la sortie de la culasse.

30. Débranchez le tuyau du régulateur de calage d'allumage à dépression du raccord du carburateur.

31. Retirez les trois écrous fixant le tuyau d'admission à la culasse (des rondelles plates sont installées sous les écrous) et.

32. ... retirer l'ensemble du tuyau d'admission avec le carburateur.

33. Accrochez les sangles de levage aux châssis du moteur. Soulever le moteur en serrant les sangles. Retirez l'écrou du boulon fixant le support de moteur avant au support de faux-châssis.

34. ... retirer les rondelles élastiques et plates et.

35. ... retirer le boulon avec la rondelle plate.

36. Dévisser l'écrou du boulon fixant le support moteur arrière au faux-châssis, retirer les rondelles élastiques et plates et.

37. ... retirer le boulon avec la rondelle plate. Retirez le moteur du faux-châssis.

38. Placez le moteur sur un support stable ou un support pour le démontage et le montage. Retirez les trois boulons fixant le support moteur avant au bloc-cylindres et retirez le support.

39. Retirez le filtre à huile du moteur (nous vous recommandons d'utiliser un dissolvant spécial).

40. Retirez les trois boulons fixant le couvercle de la courroie d'arbre à cames avant et retirez-le.

41. Retirez l'écrou du galet tendeur.

42. Dévisser le boulon fixant la poulie d'entraînement de l'alternateur du vilebrequin, en empêchant le volant moteur de tourner (poser le tournevis contre le boulon fixant le carter d'embrayage au moteur et contre la couronne du volant). Retirez le boulon de la poulie avec la rondelle plate.

43. Soulevez doucement la poulie d'entraînement de l'alternateur avec un tournevis (ou une lame) et retirez-la de l'extrémité avant du vilebrequin.

44. Retirez la courroie de distribution d'arbre à cames de la poulie de vilebrequin.

45. Retirez le galet tendeur du goujon du bloc-cylindres.

46. Retirez la bague d'espacement de la poulie folle.

47. Immobilisez la poulie d'arbre à cames en appuyant un tournevis contre le goujon du protège-courroie crantée et retirez le boulon de la poulie.

48. Retirez la poulie dentée de l'arbre à cames, retirez la clavette de la poulie si elle n'est pas bien ajustée dans la rainure de l'arbre.

50. ... quatre boulons du couvercle arrière (trois d'entre eux fixent la pompe à eau au bloc-cylindres).

51. Retirez le garde-courroie d'arbre à cames arrière.

52. Insérez un tournevis entre la bride du corps de pompe et le bloc, faites glisser la pompe hors du siège.

53. Retirer la pompe et le joint (flèche).

54. Dévisser les deux écrous de fixation du couvre-culasse, retirer les rondelles plates et.

56. Retirez le couvre-culasse.

57. Retirez les six boulons de culasse.

58. ... à l'aide d'une tête interchangeable, d'une clé pour boulons hexagonaux et d'une clé dynamométrique (puisque le couple de serrage des boulons est d'environ 80 N/m soit 8 kgf/m).

59. Utilisez un tournevis pour séparer la tête du bloc et.

60. ... retirer la culasse.

61. Retirer le joint de culasse.

62. Retirez les onze boulons fixant le carter d'huile moteur.

63. Utilisez un tournevis pour séparer le carter d'huile du bloc-cylindres et retirez le carter et son joint.

64. Retirez les trois boulons fixant le récepteur de la pompe à huile (des rondelles élastiques sont installées sous les têtes de boulons) et retirez le récepteur.

65. Retirez le joint torique du récepteur de la pompe à huile.

66. Retirez les quatre écrous du capuchon inférieur de la bielle (deux sur chaque capuchon).

67. Retirer les chapeaux de palier de bielle. Si les numéros des cylindres ne sont pas visibles dessus, appliquer des repères (au poinçonnage ou à la peinture).

68. Retirez les coussinets de bielle des tourillons de vilebrequin. Si vous ne prévoyez pas de remplacer les écouteurs, marquez-les du côté qui ne fonctionne pas.

69. Pousser avec précaution les bielles dans les cylindres afin que les bielles ne heurtent pas les parois des cylindres.

70. Retirer l'ensemble piston / bielle des cylindres. Si les numéros des cylindres ne sont pas visibles sur les bielles, les marquer (au poinçonnage ou à la peinture).

71. Utilisez des tournevis pour soulever la poulie dentée du vilebrequin et.

72. ... retirez-le de l'extrémité avant du vilebrequin.

73. Retirez la clé de retenue de la poulie dentée de la rainure à l'extrémité avant du vilebrequin.

74. Retirez les six boulons fixant la pompe à huile.

75. ... enlevez-le avec un tournevis et séparez la pompe du bloc-cylindres.

76. Retirez l'ensemble pompe à huile de l'extrémité avant du vilebrequin.

77. Bloquez le volant moteur pour qu'il ne tourne, dévissez les six boulons de sa fixation et.

78. ... retirer la rondelle de blocage du boulon.

79. Retirez le volant moteur de la bride arrière du vilebrequin du moteur.

80. Attention : si le goujon reste dans le volant, marquez immédiatement le trou du vilebrequin dans lequel il a été installé. Sinon, un déséquilibre apparaîtra.

81. Retirez les cinq boulons et deux écrous fixant le support de joint d'huile arrière du vilebrequin.

82. Retirez le support avec un tournevis et.

83. ... retirez-le du moteur.

84. Empêchez le vilebrequin de tourner en insérant une tige ou une goupille métallique dans le trou d'équilibrage de son contrepoids et dévissez les boulons fixant les engrenages des arbres d'équilibrage.

85. Retirez les boulons avec des rondelles plates.

86. Retirez les engrenages de l'arbre d'équilibrage avec deux tournevis et.

88. Retirez les six boulons fixant les chapeaux de palier principal de vilebrequin (deux boulons sur chaque chapeau) et.

89. ... retirer les chapeaux de palier principaux et les coquilles inférieures.

90. Retirez le vilebrequin des lits du bloc-cylindres.

91. Retirez les rondelles de butée de vilebrequin (sur le palier principal de vilebrequin central) et les coussinets de palier principal supérieurs.

92. Si nécessaire, retirez les clés des extrémités arrière des arbres d'équilibrage.

93. S'il est nécessaire de remplacer les roulements arrière des arbres d'équilibrage, dévissez les boulons de fixation des plaques de butée et.

95. Faites sortir les roulements de l'arbre arrière des sièges du bloc-cylindres en frappant les arbres d'équilibrage à travers un mandrin en métal mou, et.

96. ... retirer les roulements de l'arbre d'équilibrage arrière.

97. S'il est nécessaire de remplacer les roulements avant, retirez les arbres d'équilibrage. Pour cela, retirez les circlips du roulement arrière à l'aide d'une pince spéciale.

98. ... retirer les arbres d'équilibrage du bloc-cylindres par les sièges de roulement arrière.

99. ... Déboîter les bouchons des extrémités avant des arbres d'équilibrage, retirer les circlips et extraire les roulements avant à l'aide d'un chasse-goupille en appliquant une force sur les bagues extérieures des roulements.

100. Nous recommandons de retirer les segments de piston avec un extracteur spécial. Si ce n'est pas le cas, ouvrez doucement le verrou de la bague de compression supérieure et retirez-le du piston.

101. Retirez la bague de compression inférieure de la même manière.

102. ... anneaux racleurs d'huile (supérieur et inférieur) et.

103. ... anneaux racleurs d'huile d'expansion.

104. Si nécessaire, extraire la goupille de la bielle à l'aide d'un mandrin spécial. A noter que pour assembler un piston avec une bielle, il est nécessaire de chauffer la tête de bielle supérieure à une température de 240°C et un mandrin spécial est nécessaire pour installer l'axe de piston.

105. Extraire le joint d'huile de vilebrequin arrière du support, en plaçant des blocs sous le support pour éviter de l'endommager. Nettoyez la surface d'appui du support sur le bloc-cylindres des restes de l'ancien produit d'étanchéité.

Installez un bloc-cylindres propre avec des arbres d'équilibrage sur le support et vissez-y les goujons manquants.

Lubrifier les coussinets et les bagues de butée de vilebrequin, ainsi que les pistons et les bagues d'étanchéité avec de l'huile moteur. Lors du montage du moteur après réparation, installez de nouveaux joints d'huile de vilebrequin.

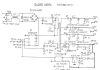

Installez les coquilles dans les sièges et les chapeaux des paliers principaux, placez le vilebrequin avec le pignon d'entraînement de l'arbre d'équilibrage dans les paliers principaux et insérez les demi-bagues de poussée dans les sièges du palier principal central (Fig. 2-14).

Riz. 2-14. Installation des demi-bagues de poussée du vilebrequin dans le siège du palier principal central

Les bouchons sont comptés à partir du côté entraînement de l'arbre à cames

Les demi-bagues doivent faire face aux rainures vers les surfaces de poussée du vilebrequin (du côté des rainures, une couche antifriction est appliquée sur la surface de la demi-bague).

Installez les chapeaux de palier principaux selon les marques sur leurs surfaces extérieures (Figure 2-15). Dépliez les capots de manière à ce que les repères de chacun d'eux soient du côté du support du générateur. Serrez leurs boulons de fixation.

Riz. 2-15. Marques sur les chapeaux de palier principaux.

Vérifier le jeu axial du vilebrequin. Pour ce faire, tournez le bloc-cylindres avec l'arrière vers le haut et installez un support avec un indicateur dessus de sorte que la jambe de l'indicateur repose contre la bride du vilebrequin. En déplaçant l'arbre de haut en bas (par exemple, avec des tournevis), mesurez le mouvement axial libre de l'arbre avec un indicateur, qui doit être compris entre 0,06 et 0,26 mm. Si la course est plus importante, ramenez-la à la normale en remplaçant les anciens demi-anneaux par des neufs ou en installant des demi-anneaux d'épaisseur accrue.

Installez les engrenages sur les arbres d'équilibrage de sorte que les repères de calage sur les engrenages soient en face des repères sur le pignon d'entraînement du vilebrequin (Figure 2-16). Placer les rondelles et boulonner les engrenages.

Riz. 2-16.Marques pour l'installation des engrenages des arbres d'équilibrage : 1 - engrenages des arbres d'équilibrage ; 2 - pignon de vilebrequin; A - Repère PMH sur le support de joint d'huile arrière de vilebrequin

Installer le joint d'huile arrière de vilebrequin dans le support 3 (Fig. 2-17), après l'avoir lubrifié avec de l'huile moteur. Le déplacement vers l'intérieur du presse-étoupe par rapport à la surface extérieure « E » du support ne doit pas dépasser 0,25 mm. La saillie du presse-étoupe par rapport à la surface « E » n'est pas autorisée.

Riz. 2-17. Support de joint d'huile arrière de vilebrequin : 1 - joint d'huile; 2 - douilles de centrage de la boîte de vitesses ; 3 - support de joint d'huile arrière; A - cavité des gaz de carter ; B - cavité d'huile; C - cavité du système de refroidissement; D - surfaces de support adjacentes au bloc-cylindres ; E - surface extérieure du support

Enfoncer deux douilles de cheville 2 dans le support de joint d'huile arrière en veillant à la saillie des douilles de 6,5 + 0,2 mm du côté opposé au bloc-cylindres.

Nettoyez les surfaces de contact du support et du bloc-cylindres des restes de l'ancien joint, de la saleté, de l'huile et de la graisse. Sur la surface « D » du support, en contact avec le bloc de cylindres, appliquez le mastic KLT-75TM ou un mastic similaire de type TV-1215 de « Three Bond ».

Placer le support avec le joint d'huile sur le mandrin 41.7853.4011 et le glisser du mandrin sur la bride de vilebrequin. Fixez le support au bloc-cylindres avec des boulons et des écrous.

Installez le volant moteur sur le vilebrequin de sorte que le repère (trou conique) près de la jante soit contre les axes des tourillons de bielle de vilebrequin. Installez la rondelle et les boulons du volant, fixez avec le verrou (voir Figure 2-13) et serrez les boulons.

Faites correspondre les pistons du même groupe de poids aux cylindres par classe et assemblez les pistons avec les bielles comme décrit ci-dessous. A l'aide de la douille du jeu A. 60604, insérez les pistons avec bielles dans les cylindres (Fig. 2-18).

Riz. 2-18. Installation d'un piston avec segments de piston dans un cylindre à l'aide d'un manchon de montage du kit A. 60604

L'ensemble comprend des bagues de tailles normales et de réparation pour pistons. La bague réglable 67.7854.9517 peut également être utilisée.

Installez les bagues dans les bielles et les chapeaux de bielle. Installez les bielles et les couvercles sur les tourillons de vilebrequin, serrez les boulons de bielle. Les chapeaux de bielle doivent être installés de sorte que le numéro de cylindre sur le couvercle soit en face du numéro de cylindre sur la tête de bielle inférieure.

À l'aide d'un mandrin 67.7853.9580, enfoncer le joint d'huile avant du vilebrequin dans le couvercle de la pompe à huile. Versez un peu d'huile moteur dans la pompe à huile et tournez le pignon plusieurs fois. Installez la pompe à huile avec le joint d'huile avant du vilebrequin sur le mandrin 67.7853.9580 et tournez le pignon d'entraînement de sorte qu'il puisse être placé sur l'extrémité avant du vilebrequin. Faites glisser la pompe du mandrin sur l'arbre, placez un joint sous la pompe et fixez-le au bloc-cylindres.

Le trou pour la goupille sur le piston est décalé de 1,2 mm par rapport à l'axe. Par conséquent, lors de l'installation des pistons dans les cylindres, la flèche sur la couronne du piston doit pointer vers l'entraînement de l'arbre à cames.

Pour une installation correcte de la pompe, deux tiges de guidage sont enfoncées dans son boîtier (Fig. 2-19), qui doivent entrer dans les trous correspondants du bloc-cylindres.

Riz. 2-19. Goupilles de guidage de pompe à huile

Insérez un réservoir d'huile avec un joint torique dans le trou de la pompe à huile, fixez-le à la pompe à huile et au chapeau de palier principal central du vilebrequin (voir Fig. 2-12).

Installez le carter d'huile 5 avec le joint 4 et fixez-le.

Installez sur le bloc-cylindres et boulonnez la bride du filtre à huile avec joint, vissez le capteur de lampe d'avertissement de pression d'huile dans la bride. Lubrifier le joint torique du filtre à huile avec de l'huile moteur et visser le filtre à huile sur le raccord à bride à la main.

Insérer deux douilles de centrage dans le bloc-cylindres (Fig.2-20) et installez le joint de culasse par-dessus.

Riz. 2-20. Douilles de centrage de la culasse sur le bloc-cylindres

Lors du montage du moteur, installez toujours un nouveau joint sous la culasse. L'utilisation d'un joint usagé n'est pas autorisée. Avant d'installer le joint, il est nécessaire de retirer l'huile des surfaces de contact du bloc et de la culasse. Le joint doit être propre et sec. L'huile ne doit pas entrer en contact avec la surface du joint. En cas d'entrée d'huile, dégraisser le joint.

Tourner le vilebrequin de façon à ce que les pistons soient au milieu des cylindres.

Placer la culasse sur les douilles de centrage, assemblées selon les instructions du chapitre « Particularités de la réparation moteur ». Serrez les boulons de culasse dans un ordre précis (Fig. 2-21). Pour garantir une étanchéité fiable et éviter le serrage des boulons lors de l'entretien du véhicule, serrez les boulons de culasse en quatre étapes :

1 réception - serrer les boulons au couple de 20 N m (2 kgf m) ;

2e réception - serrez les boulons à un couple de 70,0-85,0 Nm (7,1-8,7 kgfm);

3ème réception - serrer les boulons à 90 °;

Étape 4 - Resserrez tous les boulons à 90 °.

Riz. 2-21. L'ordre de serrage des boulons de culasse

Les boulons de culasse ne peuvent être réutilisés que s'ils sont rallongés jusqu'à une longueur maximale de 135,5 mm (voir Fig. 2-57). Si les boulons sont plus gros, remplacez-les par des neufs. Avant d'assembler le moteur, lubrifiez les filetages et les têtes de boulons en les plongeant dans de l'huile moteur. Laissez ensuite l'excès d'huile s'écouler. Retirez l'huile des trous de boulon dans le bloc-cylindres.

Insérez une pompe à liquide de refroidissement avec un joint dans la douille du bloc-cylindres. Installez le couvercle de la courroie de distribution arrière et fixez-le avec le couvercle de la pompe au bloc-cylindres. De plus, fixez le couvercle de la courroie de distribution arrière avec un boulon au bloc et un écrou au goujon sur la culasse.

Avant d'installer la pompe à liquide de refroidissement, assurez-vous que la poulie de la pompe est solidement connectée au rouleau en appliquant un couple de 24,5 Nm (2,5 kgfm) à la poulie. La poulie ne doit pas tourner.

Insérez les clés segmentées dans les fentes sur les extrémités avant du vilebrequin et de l'arbre à cames et installez les poulies dentées. Maintenir la poulie d'arbre à cames contre la rotation avec l'outil spécial 67.7811.9509 et la fixer avec un boulon et une rondelle. Avant l'installation, appliquez du mastic UT-6 sur le filetage du boulon.

Il est interdit de remplacer les vis de fixation du volant moteur par la vis de fixation de la poulie d'arbre à cames et inversement en raison de leur revêtement différent. Les vis du volant moteur sont phosphatées et la vis de la poulie d'arbre à cames est oxydée.

À l'aide de l'outil 67.7811.9509, faites tourner l'arbre à cames jusqu'à ce que le repère de la poulie s'aligne avec la languette de positionnement du protège-courroie crantée arrière (Fig. 2-22).

Riz. 2-22. Contrôle de la coïncidence des repères de calage de la poulie d'arbre à cames et du carter de courroie crantée arrière

Tournez le vilebrequin vers un angle de rotation plus petit jusqu'à ce que le repère d'alignement sur la poulie s'aligne avec le repère sur le couvercle de la pompe à huile (Fig. 2-23). Vous pouvez tourner le vilebrequin avec une clé à l'aide d'un boulon temporairement enroulé dans l'extrémité avant du vilebrequin.

Riz. 2-23. Contrôle de la coïncidence des repères de calage sur la poulie de vilebrequin et le couvercle de pompe à huile

Ne pas faire tourner le vilebrequin et les arbres à cames tant que la courroie de distribution n'est pas installée. Les pistons heurteront les soupapes et endommageront les soupapes et les pistons.

Installer le galet fou avec axe (ou sans axe si galet avec jante en plastique) et la bague d'espacement. Fixez-le dans la position de tension minimale de la courroie.

Placer la courroie crantée sur la poulie de vilebrequin et, en tirant sur les deux branches, enrouler la branche gauche derrière le galet tendeur et l'enrouler autour de la poulie de pompe à eau. Glisser la partie inférieure de la courroie sur la poulie de vilebrequin.Lors de l'installation de la courroie, évitez les virages serrés (avec des rayons inférieurs à 20 mm) afin de ne pas endommager le cordon de verre de la courroie.

Tendre légèrement la courroie avec la poulie folle, faire tourner le vilebrequin de deux tours dans le sens de rotation et vérifier l'alignement des repères de calage (voir Figures 2-22 et 2-23).

Si les repères ne correspondent pas, répéter l'opération de pose de la courroie en corrigeant la position de la poulie d'arbre à cames. Si les repères coïncident, régler la tension et les jeux de la courroie dans le mécanisme de soupape, comme indiqué dans le chapitre « Caractéristiques de la réparation du moteur ». Installez et boulonnez le couvercle de courroie crantée avant.

Insérez soigneusement le joint dans la rainure du couvre-culasse sur toute la circonférence. Installez le couvercle sur la culasse, placez les passe-fils en caoutchouc sur les goujons et les écrous avec rondelles. Si les bagues montrent des signes de destruction, remplacez-les par des neuves. Serrez les écrous uniformément en plusieurs étapes jusqu'à ce que la rondelle s'arrête dans le goujon. N'oubliez pas que l'étanchéité du couvercle dépend du soin apporté à toutes les opérations de son installation.

Installez les bougies d'allumage et la jauge de température du liquide de refroidissement dans la culasse.

Installer le tuyau de sortie 2 (Fig. 2-10) de la chemise de refroidissement avec un joint sur la culasse et le fixer avec deux écrous. Installez le joint et fixez la bride du tuyau d'admission de la pompe à liquide de refroidissement 3 au bloc-cylindres. Placer les tuyaux allant au thermostat sur le tuyau de dérivation et le tuyau d'admission, installer le thermostat 4 et serrer les tuyaux avec des colliers.

Installez le boîtier d'accessoires avec le joint torique sur la culasse et fixez-le avec le boulon. Lors de l'installation du boîtier, faites particulièrement attention à la position du joint torique dans la rainure, car lors du serrage du boulon, la bague peut sauter hors de la rainure et mordre entre les bords de la rainure et la surface de la culasse. Si le joint torique présente des marques de morsure, il doit être remplacé par un nouveau.

Installer l'entretoise calorifuge avec les joints, le poussoir et la pompe à carburant (voir paragraphe « Installation de la pompe sur le moteur »).

Lubrifier avec de l'huile moteur et glisser le joint torique sur la bride du capteur de couple d'allumage. Fixez le capteur au boîtier de l'accessoire de sorte que la marque du milieu sur la bride du capteur se trouve contre la languette de positionnement sur le boîtier de l'accessoire (Figure 2-24). L'arbre du capteur n'est connecté à la tige d'arbre à cames que dans une position lorsque les cames d'embrayage d'arbre à cames pénètrent dans les rainures de la tige d'arbre à cames.

Riz. 2-24. Installation du capteur de moment d'étincelle. La flèche montre la saillie de positionnement sur le boîtier des unités auxiliaires

Fixez le support de suspension avant du groupe motopropulseur au bloc-cylindres. Fixer la barre de tension 2 (Fig. 2-25) de la génératrice avec un œil sur la culasse et installer la génératrice en la fixant à la barre de tension et au support 4 du support de suspension avant du groupe motopropulseur.

Riz. 2-25. Installation du générateur : 1 - poulie d'entraînement du générateur ; 2 - capuchon de tension; 3 - générateur; 4 - support pour la suspension avant du groupe motopropulseur; 5 - courroie d'alternateur

Faites glisser la poulie d'entraînement du générateur sur le vilebrequin et fixez-la avec un boulon et une rondelle. Placer la courroie sur les poulies du vilebrequin et de l'alternateur et régler la tension.

Mettez un joint sur les goujons de culasse, installez et fixez le tuyau d'admission avec le support de levier intermédiaire de carburateur. Installez le carburateur avec le joint, fixez-le avec des écrous et fermez le haut avec un bouchon de processus. N'oubliez pas que le serrage des écrous au couple requis doit être effectué uniquement sur un carburateur (moteur) froid. Les couples de serrage des écrous de fixation du carburateur sont donnés en annexe 1.

Installez la tige d'accélérateur en la connectant au carburateur et au bras intermédiaire sur le collecteur d'admission.

Glisser le flexible de ventilation du carter sur les raccords du couvre-culasse et du support de joint d'huile arrière. Fixez le tuyau avec des colliers de serrage. Installez l'indicateur de niveau d'huile.

La partie supérieure de la jauge de niveau d'huile doit être en position verticale, car la jauge est incurvée et ne rentre pas dans le bloc-cylindres dans une autre position.

Installez le tuyau d'alimentation en essence de la pompe à carburant au carburateur et fixez-le avec des colliers. Installez le tuyau du régulateur de dépression du capteur de moment d'allumage et le tuyau de ventilation du carter de la culasse au carburateur.

Mettre en place et fixer les durites de chauffage avec des colliers au tuyau de sortie de la culasse et au tuyau d'admission de la pompe à liquide de refroidissement.

Remplir le moteur d'huile par le goulot de remplissage sur le couvre-culasse.

Oka a été créée comme une voiture populaire, conçue pour répondre à la demande non seulement des jeunes, mais aussi pour fermer le créneau des véhicules et des véhicules mobiles pour les personnes handicapées.

Sur la base des exigences techniques et de la tâche proposée par les concepteurs, l'ensemble de la voiture, et en particulier le groupe motopropulseur, devait être constitué de composants répandus, pouvoir effectuer l'entretien et les réparations de nos propres mains sans impliquer les services qualifiés d'une station-service certifiée.

L'histoire du développement de la famille de voitures Oka a vu l'utilisation de diverses unités de puissance. Initialement, lors du "prototypage", le moteur d'origine de la série Daihatsu Cuore AB a été installé sur la voiture, qui avait 2 cylindres et développait une puissance de 26-30 ch. Les premiers véhicules d'essai ont été construits.

Bien que la conception du moteur ait été entièrement élaborée par les concepteurs de Toyota, ce moteur n'a pas été copié par les concepteurs soviétiques, car l'analyse de la conception a révélé des exigences accrues en matière de qualité de fabrication des pièces et d'assemblage du moteur lui-même.

De plus, l'installation d'un tel groupe motopropulseur nécessiterait de créer complètement la production de moteurs à partir de "0", ce qui affecterait le coût final de la voiture et le calendrier de sortie de la voiture en série.

Au moment où le concept d'une voiture "jeunesse" ou "populaire" a été approuvé, une voiture VAZ 2108 a été livrée au convoyeur de l'usine automobile de Togliatti, qui a déterminé le sort du groupe motopropulseur pour le bébé.

En 1979, les concepteurs des groupes motopropulseurs VAZ avaient complètement élaboré le moteur 2108 et étaient déjà prêts à passer à la modification de la gamme des moteurs d'exportation 1,1 litre VAZ 2108-1 vers le moteur 1300 cc 2108, qui est passé au marché national. marché. Par conséquent, il a été décidé de développer son propre moteur 2 cylindres basé sur un nouveau groupe motopropulseur, qui constituait la base de la ligne de production VAZ.

Moteur Oka d'un volume de 650 cc. s'est avéré à partir de la moitié du groupe motopropulseur 2108. Le choix d'exactement la moitié du bloc déjà développé et du moteur lui-même a été déterminé par le coût de développement de l'équipement pour la fabrication d'un moteur 2 cylindres. La caractéristique de conception de ce bicylindre à essence en ligne est un arbre à cames en tête qui contrôle le fonctionnement de quatre soupapes - 2 pour chaque cylindre.

Le processus de travail dans le moteur s'effectue en deux tours de vilebrequin, ce qui provoque la présence de vibrations lors du fonctionnement du moteur à combustion interne. Pour compenser le déséquilibre, deux arbres d'équilibrage sont installés pour amortir les vibrations. La puissance du moteur est de 29 ch. Le couple maximal est de 44,1 Nm, atteint à 3 400 tr/min.

Le système d'alimentation en carburant est réalisé selon la norme Euro-0 sur la base d'un carburateur. La pompe à carburant est entraînée mécaniquement par des unités de moteur.

Le système d'huile est similaire au 2108 d'origine à l'aide d'une pompe à engrenages.L'huile est prélevée du carter et est dirigée à travers les canaux internes directement vers les paires de frottement de l'arbre à cames et du vilebrequin.

Les parois du cylindre sont lubrifiées avec un brouillard d'huile généré par la rotation du vilebrequin. Les tiges de soupape et les pièces du mécanisme de distribution de gaz, à l'exception de l'arbre à cames lui-même, sont lubrifiées par gravité.

Le moteur Oka 11113 (VAZ 11113) est apparu en train de finaliser le groupe motopropulseur VAZ 2108 et de porter son volume de travail à 1500 ch. Encore une fois, une solution sans conviction a été utilisée. Les blocs moteurs et les 650 et 750 mètres cubes étaient extérieurement absolument identiques. Les changements ont affecté le diamètre du piston, qui a été augmenté de 76 à 81 mm. Le bloc moteur a été repensé en interne.

Les chicanes entre les cylindres ont été amincies et le circuit de refroidissement supplémentaire de la chambre de combustion a été supprimé. L'unité de puissance est devenue plus fortement chargée dans la partie température. Cette lacune dans les premiers stades a entraîné le blocage des pistons, la formation de rayures sur les parois des cylindres et d'autres dysfonctionnements dus à un refroidissement insuffisant.

En raison de la mise en œuvre d'améliorations, le moteur 11113 est devenu plus puissant et produisait déjà 35 ch. et 52 Nm de poussée. Le moteur est resté carburé et a répondu aux exigences environnementales de l'Euro-0.

Les principaux dysfonctionnements des premiers moteurs 650 cc et du moteur 11113 incluent une augmentation du bruit et des vibrations. Une augmentation du bruit apparaît lorsque le moteur se réchauffe et est causée par la présence d'arbres d'équilibrage. Le bruit est considéré comme normal, bien qu'il soit une préoccupation pour les propriétaires de voitures.

L'augmentation du jeu des soupapes peut provoquer un bruit supplémentaire. Éliminé par règlement. La vibration, en revanche, a une raison constructive et est due au fonctionnement de seulement 2 pistons, qui ont une course de travail pour seulement 2 tours du KV, c'est-à-dire qu'en cours de fonctionnement, 1 piston fait tourner le KV de 360 °.

Grillage du joint de culasse. Il est causé par une imprécision dans la fabrication des joints en usine et un mauvais serrage de la culasse, ce qui permet une compression incomplète du joint. Cet élément d'étanchéité ne doit pas être réutilisé lors de réparations. Un remplacement obligatoire est requis, alors qu'il vaut la peine de faire attention à la surface du joint et en cas de rayures, vous ne devez pas l'utiliser.

Les difficultés de démarrage d'un moteur chaud de 750 cm3 sont dues à la membrane de la pompe à carburant et à la disposition du compartiment moteur. Des températures de fonctionnement élevées du bloc moteur entraînent la formation de vapeurs de carburant dans les cavités de la pompe et l'unité n'est pas conçue pour pomper des fluides gazeux.

En cas de dysfonctionnement sur la piste, il suffit de mettre un chiffon humidifié sur le carter de pompe. Cela suffira pour accéder à la base et remplacer le diaphragme.

Perte d'étincelle. Le système d'allumage dans les cylindres est réalisé sans contact à l'aide d'une bobine d'allumage. L'emplacement du serpentin permet à l'eau de pénétrer lors du passage dans les flaques d'eau. Cela provoque la défaillance de l'élément d'amplification de tension et entraîne l'impossibilité de démarrer le moteur.

Système de refroidissement. A les mêmes problèmes que tous les moteurs VAZ. La mauvaise qualité de la pompe entraîne sa défaillance, ce qui entraîne à terme une surchauffe du moteur. Il en va de même pour la fiabilité du thermostat. En cas de problème, le remplacement des éléments est nécessaire.

Défaillances des capteurs électroniques. Ils sont causés par les performances de mauvaise qualité de l'électronique des fabricants russes, ainsi que par la faible culture de l'assemblage des unités de puissance, qui permettent une fixation incomplète des capteurs sur le boîtier du moteur.

Le moteur OKA peut être réparé dans un garage si vous avez de l'expérience dans l'entretien et la réparation des ICE de fabrication russe. A l'exception d'éléments spécifiques, la réparation des moteurs est effectuée à l'aide de composants utilisés pour la réparation des moteurs VAZ 21083 et VAZ 21093.

Le moteur Oka des première et deuxième générations est assez fiable.Et sous réserve des exigences d'usine pour la procédure d'entretien, il dispose d'une ressource de 120 000 km.

Selon le passeport du véhicule, le moteur 11113 et le moteur 1111 ont tous deux un programme d'entretien tous les 15 000 km. L'utilisation d'une huile moteur entièrement synthétique est recommandée pour cet intervalle d'entretien. Lors de l'utilisation d'huiles moteur semi-synthétiques, et plus encore minérales, le moteur Oka nécessite un changement de lubrifiant en fonction de la durée de vie de l'huile, soit au moins 10 000 km de roulage.

Dans ce cas, le système d'huile est rincé et l'élément filtrant remplacé. Le volume d'huile dans le moteur Oka est de 2,5 litres, mais lors du remplacement, 150 à 300 ml de graisse restent sur les parois du moteur, de sorte que le volume de remplissage est contrôlé par la jauge. Le débordement d'huile n'est pas autorisé.

Le système de refroidissement du moteur OKA 11113 nécessite un changement de liquide lorsque la durée de fonctionnement est de 60 000 km. Dans le même temps, le liquide de refroidissement conserve ses propriétés lubrifiantes et anticorrosion et prolonge le fonctionnement du système de refroidissement.

Tous les 30 000 km, un réglage obligatoire des soupapes est obligatoire. Mais en fait, les jeux sont ajustés en fonction de l'état technique avec contrôle sur un parcours donné.

Les travaux supplémentaires qui ne concernent pas les voitures modernes comprennent le nettoyage obligatoire du carburateur tous les 30 000 km avec réglage du ralenti à chaque entretien suivant.

A 60 000 km, quel que soit l'état technique, la courroie de distribution est remplacée. La conception du groupe cylindre-piston permet aux soupapes de se plier lors de la rupture de la courroie, il ne faut donc pas négliger cette procédure.

Le réglage du moteur Oka n'a aucun sens pratique dans des conditions de fonctionnement normales. Une augmentation de la puissance et du couple lors du flashage des unités ECM peut entraîner une augmentation de la puissance jusqu'à 10 %, soit une puissance d'environ 30 ch. ne serait pas particulièrement approprié.

En tant que révision de garage, le moteur Oka est réglé en installant un injecteur à partir d'un VAZ 21083i, mais le coût de la révision peut être comparable à l'installation d'un moteur chinois TJ376QE FAW (Daihatsu), qui a été monté sur un SeAZ fabriqué par Serpukhov Voiture Oka 11116-02 en 2007-08.

En série, seuls les moteurs VAZ 1111 et VAZ 11113 ont été installés sur la voiture. C'est avec de telles unités de puissance que la voiture a été fournie aux chaînes de vente au détail.

Comme options pour économiser la production et garantir les exigences environnementales, SeAZ et KAMAZ ont essayé d'utiliser des unités de puissance d'autres fabricants. Cela était dû au fait qu'AvtoVAZ a refusé de continuer à produire des mini-voitures et a en fait cessé de fournir des groupes motopropulseurs pour compléter la voiture.

Ainsi, en 2004, une série d'essais de voitures avec le moteur coréen Hyundai Atos a été fabriquée. 15 voitures ont été produites pour des essais d'essai, mais le programme n'est pas entré en série.

Cette année également, des tests à petite échelle ont été effectués à SeAZ sur des voitures équipées de moteurs de l'usine de Melitopol MeMZ 245. La voiture portait le nom d'OKA-Astro et a ensuite été produite en petites séries sur la base de l'usine d'assemblage de voitures de Kamov. Une autre version du groupe motopropulseur ukrainien était le MeMZ 247.1. Ce moteur, qui répondait aux exigences Euro-2, n'était pas fourni pour la production en série, bien qu'une telle configuration soit rarement trouvée sur le marché secondaire.

En 2007-2008, un moteur à injection chinois à trois cylindres a été installé à l'usine de Serpoukhov, qui développait 53 ch.

La version sportive de l'Oka utilise un moteur Priora.

Le véhicule tout-terrain à chenilles basé sur l'Oka utilise un moteur VAZ 2131.

En option pour le réglage du garage, il existe plusieurs exemples de voitures utilisant des diesels Volkswagen à trois cylindres.

Vidéo (cliquez pour lire).

VIDEO

Évaluez l'article :

Classe

3.2 qui a voté :

82