En détail : faire soi-même une réparation de moteur 01 d'un vrai maître pour le site my.housecope.com.

CARACTÉRISTIQUES DE MONTAGE ET DE DÉMONTAGE DES UNITÉS PRINCIPALES ET DES MÉCANISMES DES MOTEURS A-01, A-01M et A-41

Lors de l'assemblage du bloc-cylindres et du mécanisme à manivelle, les règles suivantes doivent être respectées :

1. Lorsque vous placez des joints toriques en caoutchouc sur la chemise de cylindre, ils ne doivent pas être tordus dans les rainures. Les anneaux en caoutchouc et la ceinture de sécurité inférieure dans le bloc-cylindres (0151 mm) doivent être lubrifiés avec du gasoil, sinon les anneaux en caoutchouc peuvent être endommagés lors de l'installation des chemises dans le bloc. Le chanfrein d'entrée de la bande d'atterrissage inférieure dans le bloc-cylindres doit être plat, propre et sans entaille.

L'ovalisation des chemises de cylindre neuves avec la culasse fixée ne doit pas dépasser 0,03-0,05 mm.

2. Avant d'assembler le piston avec la bielle et l'axe, le piston doit être chauffé dans un bain d'huile à une température de 80 à 100 ° C. Il est interdit d'enfoncer l'axe du piston dans le piston à froid.

La bielle avec le piston doit être assemblée de manière à ce que la chambre de combustion se déplace vers le boulon de bielle longue. Lors de l'installation d'un piston avec une bielle dans le bloc-cylindres, la chambre dans le piston doit être déplacée de l'axe des cylindres dans le sens opposé à l'arbre à cames.

3. Les segments de compression doivent être installés sur le piston avec des biseaux vers le haut, il convient de garder à l'esprit que le segment supérieur est chromé et que le reste est non chromé.

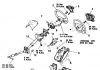

De grandes déformations des segments ne doivent pas être autorisées lorsqu'ils sont installés dans les gorges du piston, il est donc recommandé d'utiliser un

le dispositif représenté à la figure 19, qui limite la dilatation des bagues à un diamètre extérieur de 142,5 mm.

| Vidéo (cliquez pour lire). |

4. Lors de l'installation d'un piston avec segments de piston dans une chemise de cylindre, un mandrin conique technologique ("fausse chemise") doit être utilisé pour éviter d'endommager les segments, comme illustré à la Figure 20.

5. Il est nécessaire de retirer les chemises du bloc-cylindres à l'aide d'un extracteur (Fig. 21), qui est inséré dans la cavité intérieure de la chemise.

6. Avant d'installer les pièces du groupe de pistons dans les cylindres du moteur, les serrures des segments de piston adjacents doivent être situées à un angle de 120-180 ° les unes par rapport aux autres. Les segments installés dans les gorges du piston doivent s'y déplacer librement sous l'influence de leur propre poids.

Le jeu radial entre bagues et gorges (lorsqu'elles sont recouvertes d'une cage de 130 mm de diamètre) doit être respecté dans les limites suivantes (tableau 4).

7. Lors de la pose du vilebrequin dans le bloc-cylindres et de l'installation de pièces du groupe bielle-piston, il est nécessaire que le numéro (standard) de la production (1H, 2H) ou de la taille de réparation (PI, P2, РЗ) du la bielle et les tourillons principaux du vilebrequin correspondent au nombre (standard) d'écouteurs.

Il est interdit d'installer l'arbre et les bagues de tailles différentes, car cela entraînerait le grippage du vilebrequin.

Avant le montage, il est nécessaire de nettoyer, rincer au kérosène ou au gazole et souffler à l'air comprimé les cavités et canaux d'huile dans le bloc-cylindres, le vilebrequin et dans les bielles. Les surnoms, bosses, bavures et marques doivent être soigneusement nettoyés. Les lits et les surfaces externes doivent être essuyés et les tourillons de vilebrequin doivent être lubrifiés avec une fine couche de gazole propre.

Il est interdit de gratter les chemises, limer les chapeaux de paliers principaux, mettre d'éventuels joints entre la chemise et son lit et entre les plans de raccordement des paliers, déplacer les chapeaux de bielle d'une bielle à l'autre ou les retourner, déplacer le palier principal bouchons d'un endroit à l'autre.

Lors de l'assemblage du groupe piston et du vilebrequin, utilisez des marteaux et des chasses en bois ou en cuivre.

huit.Il ne faut pas oublier que le serrage des boulons de bielle doit commencer par un boulon long (serré). Sinon, cela peut entraîner une violation de l'assise du joint cannelé et une déformation du lit de bielle.

Ne réutilisez pas les rondelles de blocage des boulons de bielle sur les cloisons du moteur et n'utilisez pas de rondelles de blocage faites maison.

9. Il est recommandé de serrer les écrous des chapeaux de palier principaux dans l'ordre indiqué sur la Figure 22, en deux étapes avec une clé dynamométrique, en utilisant un couple de serrage de 41-44 kgm. Installez les chapeaux de palier conformément aux numéros qui y sont gravés.

10. Les écrous fixant les culasses au bloc doivent être serrés dans l'ordre indiqué à la Figure 23, en deux étapes (préliminaire et finale).

Moteur froid, le couple de serrage des écrous

la fixation des culasses doit être de 16-18 kgm, à chaud - 18-20 kgm.

11. S'il est nécessaire de démonter le mécanisme d'équilibrage, utilisez un extracteur de roulement pour extraire les roulements (fig. 24).

Pour ce faire, déverrouillez les boulons 11 (voir Fig. 18) fixant les plaques 8, dévissez-les et retirez les plaques. Ensuite, d'un léger coup de marteau ou d'un coup de poing sur la face d'extrémité de l'axe de l'engrenage de charge, déplacez la charge de chaque côté jusqu'à ce qu'elle s'arrête contre les parois intérieures du corps du mécanisme. Sous l'influence du déplacement de la charge, les bagues de roulement extérieures seront expulsées de l'alésage du boîtier du mécanisme. Extraire ensuite la bague de roulement extérieure à l'aide d'un extracteur. Appuyez ensuite sur la cage intérieure avec le même extracteur, puis retirez le poids de l'engrenage du boîtier.

Assemblez dans l'ordre inverse. Il est recommandé d'appuyer simultanément le roulement dans le carter et sur le tourillon du pignon de charge.

Il convient de garder à l'esprit que la bague extérieure du roulement n° 12507KM est montée sur la bague intérieure et n'est pas interchangeable avec d'autres roulements.

Lors de l'installation du mécanisme d'équilibrage sur le moteur, les marques des engrenages et de la jante du vilebrequin doivent être alignées. Après avoir installé le mécanisme avec la position du piston du premier cylindre en V. Les poids des engrenages m.t. doivent être tournés vers le bas avec une précision de ± 5 °.

Lors de l'installation du mécanisme d'équilibrage sur le moteur entre le corps du mécanisme et le plan de joint du bloc-cylindres, il est nécessaire d'installer des cales à l'aide desquelles elles assurent le jeu latéral entre les dents dans l'engrènement de la masselotte avec le vilebrequin jante (0,25-0,4 mm sur la jauge). La violation de ce jeu lors du montage, aussi bien dans le sens de la diminution que dans le sens de son augmentation, peut entraîner une augmentation du bruit dans l'engrènement et une usure d'urgence des dentures.

La qualité de fabrication du mécanisme d'équilibrage est vérifiée en tournant manuellement les poids dans les roulements. Les engrenages doivent revenir à leur position d'origine sous l'action de leur propre poids.

L'assemblage des culasses commence par l'installation et le meulage des soupapes. Les vannes sont installées dans les douilles de guidage, tandis que la vanne doit s'insérer facilement dans l'alésage de la douille, sous l'influence de son propre poids. Ensuite, la soupape est rodée jusqu'à ce que l'étanchéité requise du chanfrein conique de la douille (ou siège) de la culasse et de la soupape soit atteinte.

Après rodage des soupapes, la tête est nettoyée de la pâte de rodage et lavée.

Il est recommandé de démonter et d'assembler le mécanisme de soupape à l'aide d'un outil (Fig. 25).

Pour faciliter le démontage de la coupelle de la buse (lors du remplacement de l'anneau en caoutchouc ou du joint en cuivre sous la coupelle), vous pouvez utiliser un extracteur (voir Fig. 108). Lors du remplacement des goujons, utilisez un tournevis à goujon (fig. 26).

Les boulons de fixation du volant moteur, les chapeaux de bielle, le boulon de pignon sur l'arbre à cames, les boulons de support d'axe de poussée, les écrous de fixation des jambes d'axe de culbuteur doivent être solidement verrouillés. Dans ce cas, les antennes des rondelles doivent être bien ajustées contre le bord du boulon ou de l'écrou. Dans le cas d'un blocage avec un fil, il faut le tirer dans le sens de l'enroulement.

Lors de l'enfoncement des joints d'huile de cadre (manchettes) dans des parties du corps (carter de volant, couvercle de carter d'engrenage, capuchon de culasse), le joint d'huile ne doit pas être de travers et ébréché sur sa surface.

La lèvre d'étanchéité doit être plane et lisse. Avant l'installation sur l'arbre, la surface du presse-étoupe doit être lubrifiée avec de la graisse US (graisse) ou CATIM-201.

Tous les joints doivent être exempts de plis et de déchirures.

Riz. 19. Outil de dépose et pose des segments de piston :

1 - cas; 2 - vis; 3 - couverture; 4 - ressort; 5 - boucle d'oreille : 6 - poignée ; 7 - Axe ; 8 - craquelins (éponges).

Riz. 20. Mandrin conique pour installer le piston dans la chemise de cylindre.

Riz. 21. Extracteur pour retirer les chemises de cylindre du bloc :

1 - disque ; 2 - boucle d'oreille; 3 - oeillet à vis; 4 - vis; 5 - douille d'écartement; 6 - barre; 7 - poignée.

La révision d'un moteur est un ensemble de travaux de réparation d'une unité de moteur à combustion interne visant à améliorer l'état de l'ensemble du moteur dans son ensemble. Le mot révision signifie qu'une telle réparation est sérieuse, nécessitant de bonnes connaissances théoriques et pratiques. De plus, les travaux visant à améliorer l'état du moteur sont appelés capital du moteur à combustion interne.

La révision est un ensemble de travaux de réparation liés au remplacement de pièces qui ne peuvent pas être réparées (principalement des pistons, segments, joints) et à la réparation de pièces qui peuvent être remises en état d'usine. Après révision, le moteur restitue ses indicateurs de performance de puissance (puissance, compression, silence et bon fonctionnement). Contrairement au courant ou à l'imprévu (cela, par exemple, le fusible du lave-glace saute ou le chauffage de la lunette arrière 2107 ne fonctionne pas), la révision implique la réparation de l'ensemble du moteur et non de pièces individuelles. Par conséquent, ce type de travail coûte décemment, nécessite de l'expérience, du temps et, de préférence, un garage chaleureux et bien éclairé, si le conducteur veut faire du capital de ses propres mains.

Étant donné que le moteur est le cœur du véhicule, il doit être réparé conformément à toutes les règles et réglementations, avec précision et compétence.

Les moteurs à essence et diesel épuisent leur ressource après avoir dépassé leur ressource assignée en heures de moteur (si le moteur a fonctionné pendant 1 heure, cela correspond à 1 heure de moteur) ou après avoir parcouru des milliers de kilomètres.

- Il faut faire le plein d'huile moteur, ça va quelque part.

- Dommages mécaniques au moteur (fissure dans le bloc).

- La compression dans les cylindres est inférieure au niveau admissible.

- La fumée continue du silencieux est bleue ou grise (gris foncé) épaisse en grande quantité.

- Des coups se font entendre (cela pourrait être l'écouteur tordu, etc.).

- La voiture ne tire plus comme avant, surtout en montée.

- Lors de la vérification des bougies, elles sont constamment sales, avec des dépôts de carbone, dans l'huile.

- La consommation de carburant est devenue plus importante qu'elle ne l'était.

- Beaucoup de gaz pénètrent dans le carter.

- Basse pression d'huile dans le système.

- Le moteur surchauffe sous des charges légères.

- Le moteur tourne par intermittence.

Ces raisons n'indiquent pas nécessairement la nécessité d'une refonte majeure du moteur à combustion interne. S'il y a beaucoup de tels signes et qu'ils sont répétitifs, alors il est temps de donner la voiture pour du capital ou de le faire vous-même.

- réparation en cours ou en ligne (réparation ou remplacement de pièces individuelles, par exemple peinture d'un pare-chocs) ;

- les réparations techniques selon le planning (réparation ou remplacement des pièces usées ayant épuisé leur ressource) ;

- réparation imprévue du moteur à combustion interne (c'est lorsque la ressource n'est pas encore sortie, mais que le moteur est en panne pour une raison quelconque);

- la révision ou la révision, ou le capital est effectué à la fois dans les délais après une ressource donnée et après une panne finale.

La ressource kilométrique pour les voitures moyennes est estimée à environ 200 000 km, après quoi ses caractéristiques diminuent et il est temps de capitaliser. Il existe des voitures avec une ressource de 1 million de km (ils appellent les moteurs des millions), bien qu'il y ait maintenant des rumeurs selon lesquelles les ressources des nouvelles voitures chères, qui étaient autrefois des millions, ont maintenant une ressource beaucoup plus petite. Plus une voiture est réparée, plus les finances des constructeurs automobiles et des magasins de pièces automobiles sont rentables, mais cela nuit à la réputation d'une marque ou d'un modèle de voiture en particulier.

Dans certains cas, en cas d'usure importante du moteur à combustion interne ou de pannes sévères, il est plus conseillé d'échanger le moteur.

Le constructeur Avtovaz a fixé le kilométrage moyen des voitures VAZ 2114 = 150 000 km. En moyenne, toutes les voitures russes ont les mêmes indicateurs. Mais, si divers problèmes sont éliminés à temps, la ressource des moteurs peut facilement supporter 250 000 km. La ressource en moteurs de voitures étrangères est en moyenne de 200 000 à 300 000 km avant révision.

La révision des moteurs diesel et essence se fait par étapes :

- Démontage du moteur à combustion interne.

- Lavage et nettoyage des pièces.

- Après le nettoyage, un mécanicien automobile expérimenté est en mesure de déterminer à quel point certaines pièces sont usées, si elles peuvent être réparées ou s'il vaut mieux les remplacer. Le dépannage est effectué, c'est-à-dire qu'une fois la culasse (culasse) retirée, celle-ci et le bloc-cylindres (culasse) sont vérifiés pour les éclats et les fissures ; examiner les cylindres pour les éraflures et les rayures ; déterminer les jeux des pièces d'accouplement ; inspecter l'état des pistons pour les copeaux, les coques, les dépôts de carbone ; inspecter les bielles de vilebrequin ; recherche sur les vilebrequins des moteurs à combustion interne; les doigts; roulements; des pièces du mécanisme de distribution de gaz sont également vérifiées (clapets, culbuteurs, etc.). Ils comparent également les dimensions des pièces importantes avec celles de l'usine.

- Après dépannage, il faut évaluer le degré d'usure de l'ensemble du moteur : que changer, que laisser, quoi réparer.

- Si vous n'avez jamais eu à démonter complètement le moteur, alors il serait plus correct et mieux d'inviter un ami qui comprend.

- Le démontage est souhaitable dans un garage chaud et bien éclairé.

- Lors du démontage, mettez tous les boulons, rondelles et écrous dans une boîte avec des cloisons, ne jetez pas tout dans le même seau.

- Lors du démontage, souvenez-vous de la séquence si vous le faites pour la première fois.

- Si vous ne savez pas comment s'appellent les pièces, apportez les anciennes pièces au magasin et montrez-les au vendeur.

Dans notre guide de révision de moteur à faire soi-même, voici la séquence d'actions suivante :

- Démontage et démontage.

- Détails du dépannage.

- Rinçage des pièces démontées.

- Commande et achat de pièces détachées.

- Rectification de blocs et de vilebrequins.

- Réparation de tête de bloc.

- Travail de vérification.

- Assemblage et installation de l'ICE.

- Courir après la capitale.

- Conclusion.

Selon la marque et le modèle de la voiture (conception du moteur, nombre de cylindres, type de boîte de vitesses), le processus de démontage du moteur peut différer. La disposition du moteur sur la traction avant et la propulsion arrière est également différente.

Les moteurs à carburateur sont beaucoup plus faciles et plus rapides à démonter, car ils ne sont pas bourrés d'appareils électroniques en présence desquels, pour accéder au moteur lui-même, vous devez tous les démonter soigneusement.

Ainsi, si Kamaz doit gagner du capital, par exemple, son moteur diesel de l'usine de Yaroslavl YaMZ-236 mettra environ 10 heures à démonter. Si vous faites le même travail avec des analogues robustes de Kamaz, cela prendra plus de 30 heures.

Et il faut environ 3 heures pour démonter le moteur VAZ. Et les moteurs des voitures étrangères prendront environ 10 heures.

Il faut démonter lentement, en jetant des boulons et des écrous partout. Avec le démontage, les diagnostics ont déjà commencé, pour ainsi dire.

La détection des défauts dans ce cas est mécanique, c'est-à-dire qu'il est nécessaire de vérifier visuellement et à l'aide d'instruments de mesure l'usure des pièces.

- inspectez le vilebrequin et mesurez ses dimensions, vérifiez les coudes et l'alignement;

- inspecter le corps du bloc-cylindres (BC);

- vérifier les pièces du mécanisme bielle-manivelle pour le jeu et l'état lui-même: pistons, cylindres, bagues, doigts, bielles ;

- inspecter le boîtier de culasse (culasse);

- parties du mécanisme de distribution de gaz;

- déterminer la maintenabilité des pièces et des assemblages.

Beaucoup de gens négligent des travaux tels que le lavage du moteur. Il est conseillé de rincer chaque pièce et de la nettoyer de la plaque afin de déterminer le degré d'usure, ainsi que de rincer la culasse et le BC pour détecter d'éventuelles macrofissures.

Après avoir terminé la procédure de dépannage et sélectionné celles qui sont aptes à la restauration et non adaptées, il est nécessaire de commander de nouvelles pièces pour remplacer celles qui sont inutilisables.Lorsque vous savez déjà quelles pièces sont nécessaires, il n'est pas nécessaire de retarder leur commande et leur achat, car les nouvelles pièces doivent encore être préparées pour l'installation.

- Chemises (principale et bielle).

- Détails du groupe piston.

- Goupilles de manivelle.

- Douilles de bielle.

- Soupapes (toutes, à la fois d'admission et d'échappement).

- Anneaux racleurs d'huile.

- Joints (jeu complet).

- Guides et sièges de soupapes.

- Pompe avec kit de réparation.

- Filtre à huile et pompe.

- Autres détails accessoires.

Une fois le problème des pièces de rechange résolu, ils commencent à réparer et à restaurer le bloc et le vilebrequin du moteur à combustion interne. Sur une fraiseuse et rectifieuse plane, la couche du siège de la culasse et le bloc lui-même est retiré jusqu'à ce qu'il ne reste plus de cavités ni de copeaux. Il se trouve qu'il y a plusieurs coquilles profondes, à cause desquelles il faut enlever les couches en plusieurs passes. Habituellement, en fonction du degré d'endommagement, les couches sont coupées avec une épaisseur de 1 mm, 0,5 mm, 0,25 mm, 0,1 mm, 0,05 mm. Après cela, ils commencent à meuler la surface pour obtenir une finition miroir.

Il existe un tableau spécial pour le meulage du vilebrequin, qui indique les valeurs d'épaisseur et d'efficacité après réparation par rapport à un nouveau d'usine.

S'il vous plaît dites-moi, je veux démonter le moteur. mais 41 réparations, quelque chose de saute de pression, à quelles caractéristiques et à quoi vous devez faire attention lors du démontage, de la réparation et du montage du moteur, merci à tous d'avance !

Le capteur de pression fonctionne-t-il ? C'est juste que la pression ne saute pas. Il est soit toujours faible, soit normal.

S'il vous plaît dites-moi, je veux démonter le moteur. mais 41 réparations, quelque chose de saute de pression, à quelles caractéristiques et à quoi vous devez faire attention lors du démontage, de la réparation et du montage du moteur, merci à tous d'avance !

Bonjour collègue, la palette est-elle froissée ?

Peut-être que l'admission dans la palette s'est dévissé à cause du tremblement, j'ai eu ça.

je serai noté

Démontons-le, n'ayez pas peur, ici sur le forum les gars sont normaux, ils vous diront toujours si quelque chose. Je viens d'acheter le mien, comme j'ai acheté le tracteur, je ne l'ai même pas démarré, j'ai tout de suite Pendant l'hiver j'ai rectifié l'arbre, acheté des pièces de rechange, je vais commencer le montage dans deux semaines, juste pour un couple et nous le ferons.

Les gars vont assembler le moteur prendre une photo revoir quoi et comment

prendre une photo revoir quoi et comment

Je vais essayer, et puis comment ça se passe.

prendre une photo revoir quoi et comment

Je vais essayer, et puis comment ça se passe.

ben j'attendrai

Les gars, dites-moi quelle est la différence entre le kit de réparation pour la pompe à eau et le 41 de l'ancien et du nouveau modèle

Le moment est venu d'assembler le moteur.Tout d'abord, nous nettoyons le bloc, puis le rinçons abondamment à l'essence et le soufflons à l'air, rinçons le vilebrequin en un. Nous accordons une attention particulière au rinçage des canaux.

Après avoir rincé le bloc et le vilebrequin, nous préparons les manchons à placer dans le bloc. Pour ce faire, on dispose les segments de piston sur les chemises en vérifiant les jeux dans les joints.Dans ce cas, les segments STAPRI ne brillent pas avec stabilité et les jeux dans l'ensemble sont de 0,4 à 0,65, ils passent selon tolérances Ensuite, nous marquons les chemises, les pistons et les segments sur les cylindres afin qu'à l'avenir, lors de l'assemblage, ne pas confondre, rincer les manchons et mettre les joints toriques, les lubrifier ainsi que les sièges dans le bloc avec du lithol et insérez-les dans le bloc.Il vaut mieux planter les fourreaux en réalisant un simple dispositif à partir d'une tige filetée et d'entretoises que de marteler avec une masse.

Après avoir planté les manchons, nous préparons d'autres pièces pour un assemblage ultérieur. Mes couvercles principaux, démonter la pompe à huile et vérifier l'usure, le mécanisme d'équilibrage nécessitait le remplacement des roulements, les deux entraînements des pompes à huile NSh-10 et NSh-32 devaient également être remplacés les roulements.embrayage d'engagement NSh-32, cames grillées.

Après avoir planté les manchons, nous préparons d'autres pièces pour un assemblage ultérieur. Mes couvercles principaux, démonter la pompe à huile et vérifier l'usure, le mécanisme d'équilibrage nécessitait le remplacement des roulements, les deux entraînements des pompes à huile NSh-10 et NSh-32 devaient également être remplacés les roulements.embrayage d'engagement NSh-32, cames grillées.

Dis-moi où sont les numéros sur les pistons ? aussi le moteur s'est effondré sur les pistons a trouvé le numéro 2k ou 2zh, qu'est-ce que cela peut signifier? et combien vous a coûté l'ensemble des pistons, sinon un secret

numéro 2k ou 2zh, qu'est-ce que cela signifie ? et combien vous a coûté l'ensemble des pistons, sinon un secret

2-Il s'agit d'un groupe de poids de piston de 3020-3030 kg, et F est un groupe de taille de 129,89-129,91. Le prix d'un ensemble est de 12800r. Lors de l'assemblage du moteur, un piston d'un groupe est souhaitable.

numéro 2k ou 2zh, qu'est-ce que cela signifie ? et combien vous a coûté l'ensemble des pistons, sinon un secret

2-Il s'agit d'un groupe de poids de piston de 3020-3030 kg, et F est un groupe de taille de 129,89-129,91. Le prix d'un ensemble est de 12800r. Lors de l'assemblage du moteur, un piston d'un groupe est souhaitable.

Merci

Alexander Nikolaevich, vous faites tout selon le Feng Shui

C'est mon beau

J'insère les manches dès l'effort de la main, on sent l'effort et les anneaux en caoutchouc ne se coupent pas.

Pour être honnête, je n'ai même pas pensé à l'essayer avec mes mains, mais bien sûr il y a une peur.

Bonjour à tous ceux qui peuvent vous dire que le vilebrequin a-41 est en Chine coûte 14 tonnes, et il y a un arbre Barnaul coûte 24 tonnes, en quoi diffèrent-ils? Et puis-je mettre du chinois ? Qu'est-ce que tu penses

Et puis-je mettre du chinois ? Qu'est-ce que tu penses

Et que dire de l'ancien, il peut le polir. Le chinois c'est la roulette, il n'y a pas de bonnes critiques à leur sujet.

Et puis-je mettre du chinois ? Qu'est-ce que tu penses

Et que dire de l'ancien, il peut le polir. Le chinois c'est la roulette, il n'y a pas de bonnes critiques à leur sujet.

sur la racine il y a des brutes, et les inserts étaient déjà p3 à aiguiser, je pense que ça n'a aucun sens, mais à propos de Barnaul, qu'en pensez-vous ?

les inserts se tenaient déjà p3 affûtage Je pense que cela n'a aucun sens, mais à propos de Barnaul, qu'en pensez-vous?

Il reste encore une réparation, et vous pouvez les rectifier. Et Barnaulsky est leur propre arbre, tous les moteurs fonctionnent dessus. Mais lors du remplacement de l'arbre, il est nécessaire d'équilibrer avec le volant d'inertie. J'ai eu l'expérience d'installer l'arbre sans équilibrage, après avoir assemblé le moteur au premier démarrage, une terrible vibration s'est produite, mais je ne voulais pas démonter le moteur, Je me suis tiré d'affaire en soudant des renforts sur la nacelle selon une méthode scientifique de poke, même si cela a pris deux jours, après quoi je roule toujours pour l'équilibrage.

les inserts se tenaient déjà p3 affûtage Je pense que cela n'a aucun sens, mais à propos de Barnaul, qu'en pensez-vous?

Il reste encore une réparation, et vous pouvez les rectifier. Et Barnaulsky est leur propre arbre, tous les moteurs fonctionnent dessus. Mais lors du remplacement de l'arbre, il est nécessaire d'équilibrer avec le volant d'inertie. J'ai eu l'expérience d'installer l'arbre sans équilibrage, après avoir assemblé le moteur au premier démarrage, une terrible vibration s'est produite, mais je ne voulais pas démonter le moteur , je suis sorti de la position en soudant des morceaux de renfort sur le volant moteur en poussant, bien que cela ait pris deux jours.Après cela, je roule toujours pour l'équilibrage.

Je n'ai pas pensé à l'équilibrage.

De nombreuses informations utiles pour les propriétaires de modèles BMW 5 peuvent être trouvées sur le Forum automobile BMW Dysfonctionnements, entretien, réparation et fonctionnement.

Le moteur A-41 est équipé de mécanisme d'équilibrage forces d'inertie agissant dans le plan vertical. Mécanisme d'équilibrage (Figure 1) se compose de deux poids tournant dans des directions opposées. La vitesse de rotation des poids est le double de la vitesse de rotation du vilebrequin. Les centres de gravité des poids sont dirigés simultanément dans un sens pendant la rotation. Les poids sont moulés avec les essieux, qui sont pressés dans les engrenages 2. Dans le corps mécanisme d'équilibrage Des roulements à rouleaux cylindriques sont installés, dans lesquels les axes des poids tournent.La couronne dentée 4, qui est montée sur la partie médiane du vilebrequin à proximité du troisième tourillon principal, entraîne l'engrenage en rotation.

Image 1. Pièces de mécanisme d'équilibrage: un dispositif; b - diagramme des forces ; в - installation des engrenages selon les marques; 1 - cas; 2 - engrenage; 3 - conduite d'huile vers le refroidisseur d'huile; 4 - bague dentée de l'entraînement du mécanisme d'équilibrage ; 5 - un joint de réglage ; 6 - cargaison.

Sous l'effet de la rotation des poids, des forces centrifuges Pc apparaissent, qui se décomposent en deux composantes - les forces horizontales et verticales. Les forces horizontales agissent dans des directions opposées, s'équilibrant ainsi. Les forces verticales s'additionnent et s'additionnent à Vs. La somme des forces verticales équilibre verticalement la somme des forces d'inertie Ri dans les quatre cylindres.

Installation mécanisme d'équilibrage sur le moteur A-41 s'effectue avec la position du piston du premier cylindre au point mort haut. Les engrenages doivent être installés en fonction des marques appliquées sur leurs dents et rainures lorsque les poids sont situés en dessous.

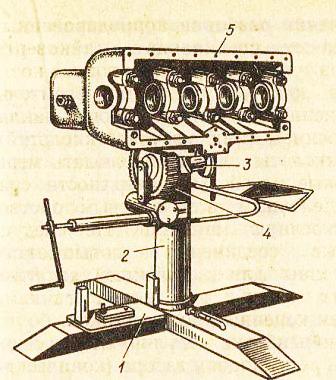

Les moteurs sont assemblés en trois étapes : position verticale avec le carter haut, lorsque le vilebrequin est posé ; position horizontale - pour installer les principales unités et pièces d'assemblage; position verticale avec le carter moteur vers le bas - pendant l'assemblage final et l'achèvement. Pour l'assemblage individuel des moteurs, un support universel USD-3 ou un support spécial pour l'assemblage des moteurs D-108 et D-160 est utilisé (Fig. 107). Dans les ateliers de réparation spécialisés, les moteurs sont assemblés sur une ligne de production.

Riz. 107. Support pour le démontage et le montage des moteurs D-108 et D-160 :

1 - cadre, 2 - roue, 3 - secteur inférieur, 4 - boulon pivotant, 5 - secteur supérieur, 6 - plaque, 7 - rouleau, 8 - dispositif de retenue

Les moteurs sont assemblés dans l'ordre suivant : ils mettent le vilebrequin dans les paliers principaux, installent les chemises de cylindre, le groupe bielle-piston, le mécanisme de distribution, la poutre arrière et le volant moteur, la pompe à huile et le carter, la culasse, le carburant équipements, filtres et canalisations, les collecteurs d'admission et d'échappement, la pompe à eau et le ventilateur, le réducteur et le démarreur.

Il est recommandé d'installer le vilebrequin dans cet ordre. Vérifier et compléter l'arbre avec les roulements principaux. Si les chemises ne peuvent pas être alésées et correspondent à la taille donnée des tourillons d'arbre, elles sont posées dans le lit du bloc, les roulements principaux sont assemblés et serrés. Poser le vilebrequin et vérifier son installation selon les conditions techniques de réparation.

Les valeurs de jeu admissibles dans les paliers principaux sans réparation pour les dimensions normales des tourillons de vilebrequin pour moteurs de tracteur sont : pour D-108 et D-160 - 0,35 mm ; pour tous les autres - 0,24-0,30 mm.

Après vérification des dimensions et détermination des jeux, les chapeaux de palier sont retirés, les tourillons principaux de l'arbre sont lubrifiés avec une fine couche d'huile et l'arbre est descendu sur les chemises installées dans le bloc.

Le couple de serrage des écrous des roulements principaux des moteurs D-108 est de 370-420 Nm; A-01M, A-41 - 410-440 ; D-65, D-240 - 220-260 et SMD-14-200-220 Nm. Tout d'abord, serrez le palier principal central et essayez de faire tourner le vilebrequin à la main en utilisant le boulon dans la bride du volant. Si l'arbre tourne facilement, serrez progressivement les chapeaux de palier restants. La course axiale du vilebrequin est vérifiée en le déplaçant le long de l'axe avec un pied de biche et le jeu axial est mesuré dans la position extrême. La course axiale du vilebrequin pour les moteurs D-108 est de 0,1 à 0,5 mm; CMS-14-0,2-0,4 ; A-01M et A-41—0,1—0,35 mm.

Un arbre correctement posé doit pouvoir tourner avec la force de la main appliquée au boulon du volant ou aux tourillons de bielle.

Le groupe bielle-piston est installé dans le bloc par le côté de la culasse, à l'aide de dispositifs de compression des bagues. Serrer les écrous de palier de bielle avec une clé dynamométrique avec le couple de serrage suivant : pour les moteurs SMD-14 - 140-160 Nm ; A-01M, A-41 —160—180 ; D-108 - 140-150 Nm.

La course axiale admissible de la tête de bielle inférieure sans réparation est de 1 mm.Après avoir installé la poutre arrière et le boîtier de joint, installez le volant moteur. Le faux-rond du volant après avoir été fixé au vilebrequin ne doit pas dépasser 0,3 mm.

Pièces détachées toujours disponibles pour tracteurs T-4, DT-75, MTZ, K-700, TT-4M, etc. Possibilité de livrer des pièces détachées rares sur commande.

Nous proposons uniquement des pièces de rechange de haute qualité provenant de fabricants de confiance.

Nous achetons les pièces détachées directement auprès des fabricants et pouvons donc vous proposer les prix les plus bas du marché.

La réparation du moteur DT 75 consiste à remplacer les éléments usés ou à effectuer des travaux de réparation, si possible. Lors de la réparation, tenez compte du modèle de moteur et sélectionnez soigneusement le fabricant des pièces à utiliser pour la réparation. Si vous êtes mécanicien, vous pouvez effectuer vous-même les travaux de réparation. Si une telle compétence est absente de votre arsenal, contactez un centre spécialisé, où il réalisera un diagnostic complet, réparera le moteur DT 75 et remplacera les pièces nécessaires.

Lors de l'envoi du moteur en réparation, il est démonté du tracteur. De plus, le démontage de toutes les pièces et mécanismes empêchant le retrait du moteur est effectué. En particulier, le capot, le radiateur pour l'eau de refroidissement et l'huile, le cardan d'entraînement de la boîte de vitesses, le retrait du support moteur sur le châssis. Le moteur est retiré du tracteur à l'aide d'une grue ou d'un treuil.

Vous pouvez lire plus en détail dans notre manuel de réparation pour moteur de tracteur DT-75.

Nous vous recommandons également de jeter un œil à notre section. Vidéo de réparation DT-75

Ordre de montage général. Pour assembler des moteurs sur une ligne de production dans les conditions d'entreprises de réparation spécialisées, des crémaillères ou des convoyeurs sont utilisés, ce qui facilite leur installation dans une position pratique pour l'assemblage. Pour l'assemblage individuel des moteurs, le support universel OPR-989 est utilisé [Fig. 26] et autres.

Riz. 26. Support universel OPR-989 pour le démontage et le montage du moteur.

1) - Socle ; 2) - Tuyauterie ; 3) - Arbre de rotation ; 4) - Engrenage à vis sans fin ; 5) - Bloc-cylindres.

AVECcommencez à assembler le bloc-cylindres: vous devez installer des bagues et un arbre à cames, des bagues de poussoir et des poussoirs, des joints d'huile et des rouleaux de décompresseur, des tuyaux d'huile. Ensuite, vous devez à nouveau souffler à travers les passages d'huile dans le bloc avec de l'air comprimé et installer la goupille de renvoi, les goupilles et les autres pièces.

V le bloc est posé avec un vilebrequin avec paliers principaux, puis les chemises de cylindre, un ensemble bielle-piston, une poutre arrière et un volant moteur, une pompe à huile et un carter, une culasse, un turbocompresseur et un mécanisme à bascule, équipement carburant , des filtres et des canalisations, des collecteurs d'admission et d'échappement, une pompe à eau sont installés et un ventilateur, une boîte de vitesses, un démarreur et un embrayage dans un ordre qui dépend de la conception du moteur.

Installation du vilebrequin. Il est recommandé de commencer par assembler et serrer les roulements principaux sans arbre. Le couple de serrage des écrous pour les moteurs YaMZ-238NB est de 422-460 Nm pour les boulons principaux ; adjacent 98-118 N.m. ; A-01 et A-41 - 410-440 ; type SMD - 200-220 N.m (boulons SMD-60 - 160-180 N.m) ; D-37M - 140-160 N.m ; ZMZ-53A - 110-120 N.m ; ZIL-130 - 110-130 N.m pour l'avant et 80-100 N.m. pour le reste des roulements. Les mesures déterminent leur ovalité, leur conicité, leur jeu d'huile et le déplacement de l'insert supérieur par rapport à l'insert inférieur.Afin d'assurer une ressource de 80%, lors de la révision, les jeux dans les paliers principaux ne dépassent pas: 0,156 mm - SMD-60, 0,160 mm - A01M; 0,180 mm - A-41 ; 0,120 mm - D-37M ; 0,08 mm - ZMZ-53A ; 0,065 mm - ZIL-130 ; 0,130 mm - YaMZ-238NB.

ÀLubrifiez les tourillons d'arbre avec une fine couche d'huile, installez les demi bagues d'espacement, puis posez le vilebrequin. Tout d'abord, le palier principal central est serré uniformément en deux ou trois étapes. Si l'arbre tourne facilement par le boulon dans la bride, les chapeaux de palier restants sont serrés uniformément. Si l'arbre devient serré, il doit être retiré et les cols doivent être lubrifiés avec une fine couche de peinture. Ensuite, vous devez reposer l'arbre, le tourner, le démonter, l'inspecter - par les empreintes d'encre sur les doublures, déterminer la cause du tournage serré et l'éliminer.

PEn déplaçant le vilebrequin le long de l'axe, vérifiez la course de décollage axial avec une jauge, qui pour les moteurs diesel varie de 0,1 à 0,4 mm, pour les moteurs automobiles de 0,08 à 0,25 mm. Le décollage axial est régulé par le choix de l'épaisseur des demi bagues d'écartement, de l'épaisseur de l'épaulement du palier de montage, ou d'autres dispositifs pour moteurs de ce type.

PL'arbre correctement posé doit tourner sous la force de la main appliquée aux tourillons de bielle.

Installation des manchons dans le bloc. Les manchons, qui sont installés dans le bloc, doivent être du même groupe de taille, neufs ou de la même taille de réparation, et dans le bloc sans joints toriques doivent pouvoir tourner librement.

PAprès avoir installé les joints toriques, les manchons doivent être enfoncés dans le bloc à l'aide d'un outil avec une presse hydraulique (pneumatique) ou d'un bloc en bois et d'un marteau. Il n'est pas permis de couper le joint torique lors du pressage.

PAprès enfoncement, le manchon doit dépasser de 0,10-0,21 mm au-dessus du plan du bloc pour les moteurs diesel SMD-17, SMD-18 ; 0,09-0,15 mm pour D-240, D-241 ; 0,07-0,27 mm pour D-160 ; 0,65-0,165 mm pour les moteurs diesel d'autres marques. La différence de saillie des manchons pour un bloc ne dépasse pas 0,05 mm. La saillie autorisée sans réparation est de 0,04 mm (pour les moteurs diesel A-01M et A-41, la saillie est de 0,05 mm).

PAvec une tête enfoncée et fixe, l'ovalité et la conicité des manchons sur la zone de travail sont vérifiées du côté du carter (pas plus de 0,03 mm n'est autorisé).

PLors des réparations de routine, les manchons doivent être installés dans le bloc, en tournant autour de l'axe de 90 degrés par rapport à la position précédente, afin d'augmenter la durée de vie ultérieure en raison d'une diminution de l'ovalisation.

Pose du kit bielle et piston. Le kit et la surface intérieure de la chemise doivent être lubrifiés avec du gasoil avant l'installation. Les verrous des premier et deuxième segments de piston sont situés à un angle de 180 degrés l'un par rapport à l'autre sur les pistons des moteurs diesel YaMZ-238NB, SMD-18, et entre le deuxième et le troisième - à un angle de 90 degrés. Sur les pistons des moteurs ZMZ-53, SMD-60, A-01M et autres, les verrous sont positionnés à un angle de 120 degrés les uns par rapport aux autres. Dans ce cas, les verrous ne doivent pas être placés contre l'axe du doigt.

ChL'ensemble atunno-piston est installé dans le bloc depuis le côté de la culasse à l'aide d'un dispositif de compression à bague. Dans ce cas, vous devez porter une attention particulière à l'exactitude de son emplacement par rapport au bloc (chambre de combustion, fentes dans la jupe du piston, flèches sur la couronne du piston, etc.).

BLes boulons ou écrous des roulements de bielle sont serrés avec une clé dynamométrique, en maintenant un couple de 240-260 Nm. pour moteurs diesel SMD-60; 196-216 N.m. pour YaMZ-238NB, YaMZ-240B; 170-190 N.m. pour A-01M, A-41; 140-160 N.m. pour D-50, SMD-17, SMD-18 et autres ; 100-120 N.m. pour D-37M, D-144, D-21; 68-76 N.m. pour moteurs à carburateur ZMZ-53N; 70-80 N.m. pour ZIL-130. Dans les moteurs ZMZ-53, lors de l'assemblage de la tête de bielle inférieure, la saillie sur le couvercle et le numéro sur la bielle doivent correspondre.

PAprès avoir installé les bielles, le moment de rotation du vilebrequin ne doit pas dépasser 50 Nm.

réle fond des pistons après avoir mis en place la bielle-piston en position b. m. t. devrait dépasser ou s'enfoncer par rapport au plan du bloc de la taille indiquée dans le tableau 52.

| Vidéo (cliquez pour lire). |

Tableau 52.L'emplacement des couronnes de piston par rapport à la densité du bloc.