En détail : Réparation DIY d'injecteurs diesel d'un vrai maître pour le site my.housecope.com.

La mécanique d'injection est la principale différence entre un moteur diesel et un moteur à essence. Dans un moteur diesel à combustion interne, le carburant est fourni à la chambre de combustion à l'aide d'une buse. Le dispositif injecte du carburant de manière dosée dans une chambre à haute température et pression, après quoi le carburant diesel s'enflamme. La buse est soumise à la plus grande charge : la pièce est constamment dans un environnement agressif et travaille à haute intensité. Tout facteur négatif peut désactiver la pièce ou réduire considérablement ses ressources, après quoi les buses du moteur diesel devront être réparées.

Pour comprendre la mécanique de l'injecteur, nous allons décrire schématiquement le cycle d'injection :

- La pompe d'injection prélève le carburant du réservoir ;

- puis la pompe sature la rampe d'injection en gazole ;

- le carburant pénètre dans les canaux qui mènent à la buse;

- à l'intérieur de la buse, le carburant s'écoule vers le pulvérisateur ;

- lorsque la pression sur l'atomiseur atteint le seuil défini, le gicleur s'ouvre et le gazole pénètre dans la chambre de combustion.

Décrivons la conception de la pièce à l'aide de l'exemple d'une tuyère mécanique primitive à 1 ressort. Dans la partie latérale, il y a un canal qui fournit un approvisionnement continu en carburant diesel. À l'intérieur de la chambre de la buse se trouve une barrière mobile avec un ressort et une aiguille, qui tombe lorsque la pression augmente. L'aiguille monte, dégageant le chemin du carburant vers le pulvérisateur.

En outre, des types de buses plus avancés peuvent être notés :

- Piézoélectrique : Le poussoir à ressort est abaissé par un élément piézoélectrique. Cette technologie fournit une intensité élevée d'ouverture de l'atomiseur : l'économie de carburant est réalisée, tandis que le moteur à combustion interne fonctionne plus en douceur.

- Electro-hydraulique : La conception comprend un starter d'entrée et de sortie et une vanne électromécanique. Le mode de fonctionnement des composants est contrôlé par le calculateur du moteur.

- Injecteurs-pompes : utilisés dans les moteurs qui n'ont pas de pompe à carburant haute pression. Le carburant est fourni directement à la buse. Ces dispositifs de pulvérisation ont leur propre paire de pistons à l'intérieur, qui génère la pression requise pour l'injection.

| Vidéo (cliquez pour lire). |

En raison de charges excessives, l'injecteur peut tomber en panne en raison d'une violation du mode de fonctionnement du moteur. Les fabricants déclarent que la ressource en pièces peut atteindre 200 000 km, mais en raison de facteurs de fonctionnement négatifs, l'usure des pièces apparaît beaucoup plus tôt.

La réparation des injecteurs diesel peut être nécessaire pour les raisons suivantes :

- Carburant diesel de mauvaise qualité : le fléau de tous les « opérateurs diesel ». En raison des impuretés dans le carburant, le pulvérisateur se bouche; le dosage et le mode d'alimentation en carburant sont violés.

- Mauvaise qualité d'assemblage du composant d'injection ou défaut d'usine : l'injecteur ne résiste pas aux conditions de fonctionnement, la pièce dans son ensemble ou des composants individuels tombent en panne.

- Dommages mécaniques causés par un fonctionnement incorrect des systèmes ICE adjacents.

Habituellement, les pannes sont de la nature suivante : l'angle de pulvérisation et la quantité de carburant fourni changent, l'intégrité du corps est violée et la course de l'aiguille se détériore.

Décrivons brièvement la "série symptomatique":

- des secousses et des secousses sont ressenties lors du déplacement ;

- Le moteur à combustion interne est instable au ralenti, cale ;

- lorsque le moteur tourne, une quantité excessive d'échappement est émise ;

- perte de traction tangible;

- défaillance de cylindres individuels ;

- fumée grise ou noire du pot d'échappement.

Il est préférable de confier l'entretien courant ou la révision des injecteurs des moteurs diesel à des spécialistes qualifiés qui sauront restaurer et régler la pièce sur des bancs automatisés de haute précision. Cependant, un certain ensemble de procédures de réparation peut être effectué dans des conditions artisanales sans l'utilisation d'équipements complexes.

Pour effectuer le libre-service des pulvérisateurs à moteur diesel, le propriétaire de la voiture aura besoin de :

- un jeu de clés plates ou de clés plates ;

- tournevis pour tête droite et cruciforme ;

- chiffons propres et secs;

- maximètre;

- liquide de rinçage pour moteurs à combustion interne.

Il est recommandé d'effectuer les travaux dans un garage sec, éclairé et sans poussière.

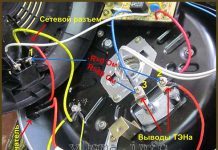

Le diagnostic des injecteurs diesel et leur entretien consiste à retirer les buses du moteur à combustion interne. Avant de commencer les travaux, il est recommandé de laver soigneusement le moteur et le compartiment moteur pour éviter la pénétration de débris et de particules étrangères. Avec une affection particulière, vous devez rincer la culasse. Les tubes haute pression doivent être marqués pour éviter toute confusion lors du remontage.

Avant de retirer, il est nécessaire de fermer les raccords des buses (utiliser des capuchons en plastique) pour éviter toute contamination. Il n'est pas recommandé d'utiliser des clés plates ordinaires pour démonter les buses - un réparateur inexpérimenté peut dénuder les fils des buses. Si les qualifications requises ne sont pas disponibles, utilisez des clés et un outil principal à long manche.

Après avoir retiré les buses des trous, séchez-les et enlevez la saleté extérieure avec un chiffon. Des joints toriques sont placés dans les trous des buses. Lors de la réparation des pièces d'injection, elles sont remplacées par des neuves sans faute. Ne laissez pas la saleté des bagues pénétrer dans le système d'injection lors de la dépose.

Il existe plusieurs méthodes pour vérifier si le pulvérisateur fonctionne correctement. Le plus simple est de contrôler l'injecteur pendant que le moteur tourne :

- Démarrer le "moteur" au ralenti.

- Commencez à dévisser les buses une à une.

- Si, après démontage, le fonctionnement du moteur s'est dégradé, alors la buse déportée est opérationnelle et doit être remise à sa place.

- Par la méthode d'élimination, vous trouverez un injecteur dont le démontage ne changera pas le mode de fonctionnement du moteur à combustion interne. Ce sera l'appareil cassé.

Vous pouvez utiliser un multimètre pour le diagnostic. Au préalable, il est nécessaire de jeter les bornes de la batterie et de déconnecter le câblage des injecteurs, puis de "vérifier" chaque détail avec l'appareil. Sur les injecteurs à haute résistance, les valeurs de l'appareil seront comprises entre 11 et 17 ohms; à basse impédance, le multimètre affichera jusqu'à 5 ohms.

L'injecteur défectueux doit être inspecté. Dans un premier temps, on recherche des fuites dans le corps de la pièce. S'il n'y en a pas, procédez au démontage de la pièce. Nous fixons la pièce dans un étau et assommons le pulvérisateur avec un léger coup. Ensuite, vous avez besoin d'un nettoyage en profondeur : nous trempons les pièces de la buse dans du gazole ou du solvant pour éliminer les dépôts de carbone. Éliminez les fumées et les dépôts avec une râpe fine en acier. Après avoir terminé le nettoyage, vous devez vérifier la buse au mètre maximum. Si les paramètres d'injection optimaux ont été atteints, le dispositif est prêt à être installé dans le moteur.

Dans d'autres cas, il est nécessaire de remplacer complètement l'atomiseur sur la buse défectueuse. Lors de l'installation d'une nouvelle pièce, retirez soigneusement toute la graisse d'usine, sinon l'appareil ne fonctionnera pas.

Avant de démonter l'appareil, marquez toutes les pièces avec un marqueur pour éviter toute confusion. Soyez particulièrement prudent lors du marquage des flexibles haute pression. La buse est vissée à la main dans la mesure du possible. Le serrage supplémentaire est effectué avec une clé dynamométrique. Pour les valeurs de serrage, se référer au manuel du moteur. Après avoir installé l'injecteur, évacuer l'air du système de carburant. Sur les voitures modernes, il suffit pour cela de tourner plusieurs fois le démarreur ; ou utilisez une pompe d'amorçage manuelle (le cas échéant).

Listons les principales fonctionnalités :

- la ressource déclarée par le fabricant a été développée ;

- il y a des pannes sur le boîtier, d'autres fuites ;

- Écrou de pulvérisation grillé : si le problème n'est pas éliminé tôt, le spray lui-même deviendra inutilisable.

A noter que sur certains moteurs, après avoir installé un nouvel injecteur, il est nécessaire de le "lier" au moteur : apporter des modifications aux réglages de la centrale.

L'auto-réparation des injecteurs est une mesure plutôt forcée. Un tel service dans des conditions artisanales ne peut apporter le succès que dans le cas des plus hautes qualifications du maître.Le principal problème des réparations de garage est le manque d'équipement de banc de haute précision pour le diagnostic. Le réparateur ne peut évaluer objectivement l'efficacité des mesures d'entretien.

S'il existe une opportunité de contacter une station-service, ne la négligez pas : les équipements informatiques et les supports de nettoyage prolongeront la durée de vie des injecteurs et leur éviteront d'éventuelles réparations coûteuses. Le même nettoyage par ultrasons peut éviter à un automobiliste des problèmes de moteur pendant plusieurs saisons. La réparation des systèmes d'injection Common Rail modernes dans un garage n'est pas possible : vous avez besoin d'une mise au point obligatoire de la pièce par ordinateur.

Utilisez un additif de nettoyage pour carburant pour éviter les réparations coûteuses et les pièces de rechange. Ils empêchent la formation de dépôts de carbone et la décantation des dépôts. L'utilisation d'additifs doit être systématique et non ponctuelle. N'oubliez pas que les additifs servent à prévenir les pannes, pas à les réparer.

Lors du fonctionnement d'un moteur diesel, l'efficacité d'atomisation du carburant diminue progressivement. A un certain stade, il est nécessaire de réparer ou de changer la buse atomiseur, et parfois toute la buse. Tout cela peut être fait par vous-même, sans recourir à des services de service de voiture coûteux.

L'un des principaux éléments de tout système de carburant, y compris Common Rail (CR), est un injecteur dont les principales fonctions sont :

- injection de carburant;

- étanchéité entre le système d'injection et la chambre de combustion ;

- économie de consommation de carburant.

L'élément d'injecteur à partir duquel le carburant est injecté s'appelle l'atomiseur. Son bord d'attaque est situé dans la chambre de combustion et est constamment soumis à des sollicitations mécaniques et thermiques. Lorsque le carburant passe à travers la buse, le pulvérisateur se refroidit, mais lors d'un fonctionnement à long terme, cela peut ne pas suffire. Par conséquent, la pointe de la buse est constituée de matériaux résistants aux températures élevées. Dans le système CR, le spray est intégré à la buse, ce qui augmente sa durée de vie.

Dans les pompes à carburant haute pression (TNVD) multi-plongeurs en ligne, la distribution et les différents types de pulvérisateurs dans la buse sont fixés avec un raccord fileté. En conséquence, la buse est une seule unité.

Les systèmes de carburant CR ou les injecteurs-pompes ont des atomiseurs intégrés (modulaires). Les injecteurs à broche sont installés sur les moteurs à chambres de combustion réparties et les injecteurs sur les moteurs à injection directe.

Dans le système CR, les injecteurs sont contrôlés par une unité de commande électronique (ECU), à partir de laquelle certains signaux sont envoyés aux injecteurs. C'est ainsi que le CR diffère du système mécanique, où les buses s'ouvrent lorsqu'une certaine pression est atteinte.

Les injecteurs électrohydrauliques s'ouvrent également lorsque la pression du carburant augmente. Cependant, l'aiguille de pulvérisation a un rebord qui agit comme un piston. Le carburant est fourni sous haute pression à la fois sous et au-dessus du piston. Comme la pression est la même, l'aiguille est pressée contre le siège et le nébuliseur est fermé. Il y a un espace (canal) au-dessus de l'aiguille, qui est combiné avec la conduite de drainage. Une vanne (piézoélectrique ou électromagnétique) est intégrée dans cet espace, qui ferme le canal pendant le fonctionnement.

Lorsqu'un signal est fourni par l'ECU, l'injecteur est déclenché. La vanne s'ouvre, le canal se libère et le carburant au-dessus de l'aiguille pénètre dans la conduite correspondante. Le résultat est une différence de pression, et le carburant sous l'aiguille soulève le ressort qui ouvre l'ouverture de la buse. A ce moment, l'injection se produit. En l'absence de signal du calculateur, la pression se stabilise et l'injecteur se ferme.

En bon état de fonctionnement, l'injecteur atomise le carburant sous forme de nuage. Si le carburant est fourni dans un jet, alors l'injecteur est défectueux.