En détail : réparation à faire soi-même d'un bateau en aluminium à l'époxy d'un vrai maître pour le site my.housecope.com.

L'utilisation de colle dans la réparation des coques de bateaux à moteur en alliages d'aluminium offre une résistance élevée aux joints, une résistance à l'humidité et aux vibrations, une résistance à l'essence et aux huiles. En tant que bon matériau d'étanchéité et diélectrique, l'adhésif empêche la corrosion dans les joints des pièces.

Les colles les plus couramment utilisées sont à base de résines époxy. Ils sont vendus au détail sous le nom « Universal Adhesive EDP ». L'ensemble de conditionnement comprend un composé époxy EDP (résine époxy ED-6 avec un plastifiant) et un durcisseur - polyéthylène polyamine. Lors de la composition de la colle, généralement 1 partie du durcisseur est prise pour 10 parties en poids du composé.

En plus des résines ED-6, ED-16 et ED-20 avec le même plastifiant (phtalate de dibutyle) et durcisseur sont souvent utilisées. Pour augmenter la résistance de la connexion, diverses charges sont introduites dans la composition de la composition. Pour réparer la coque en termes de caractéristiques de résistance, le plus

la poudre d'aluminium fine et le mica broyé conviennent. La charge est ajoutée en une quantité de 10 à 15 parties en poids, en remuant soigneusement jusqu'à ce que les grumeaux disparaissent.

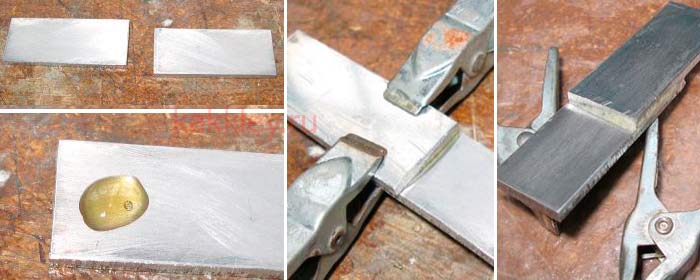

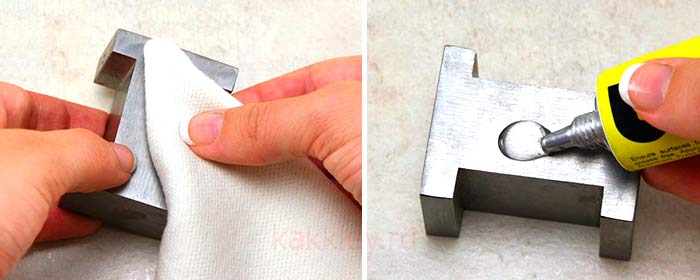

Les surfaces à coller sont nettoyées avec du papier de verre ou une brosse métallique, puis dégraissées et séchées. L'adhésif est appliqué en une couche mince et comprimé étroitement avec des pinces ou des poids. La colle expulsée lors de la compression est retirée. Pour un meilleur ajustement des pièces et l'obtention d'un joint de colle d'une épaisseur de 0,3 - 0,4 mm, il est nécessaire d'assurer une pression d'enfoncement de 0,5 - 1,0 kg/cm2, uniformément répartie sur toute la surface à coller. Les pièces sont maintenues sous pression jusqu'à ce que la colle durcisse complètement, ce qui se produit après 24 heures à température ambiante (18-25°C) ; à des températures plus élevées, le temps de durcissement est plus court. Il faut se rappeler que l'aptitude de la composition adhésive ne dépasse pas 2 heures et que les meilleures qualités adhésives restent environ 30 minutes. Lors de la préparation d'une portion de colle, il faut en tenir compte et partir du taux de consommation approximatif de 0,04 g/cm2 pour une application simple face et de 0,06 g/cm2 pour une application double face. De plus, il convient de garder à l'esprit que les compositions époxy préparées en quantités relativement importantes (100 à 150 ml) dans un récipient ont tendance à s'auto-échauffer à une température élevée et, par conséquent, à durcir rapidement. Par conséquent, vous devez soit appliquer rapidement la colle prête à l'emploi sur la pièce, soit la faire cuire simultanément dans plusieurs petits récipients.

| Vidéo (cliquez pour lire). |

Avec un adhésif rempli, vous pouvez lisser les petites bosses, réparer les fissures et les éviers mineurs dans le revêtement et les feuilles de pont. Une fois la colle durcie, la surface est nivelée avec un papier de verre ou une lime et peinte. Pour une plus grande sécurité, en particulier avec les fissures traversantes, la zone endommagée est en outre scellée avec un morceau de tissu fin et durable.

Parmi les adhésifs et mastics importés modernes aux propriétés universelles, les plus célèbres sont les produits de la société Sika.

Les mastics polyuréthane monocomposant de cette société durcissent lorsqu'ils sont exposés à l'humidité de l'air. Par exemple, des produits d'étanchéité tels que "Sikaflex-291" et "292", qui se caractérisent par une résistance très élevée, sont largement utilisés dans la réparation de boîtiers en divers matériaux. Ils sont utilisés lors de l'assemblage de pièces soumises à des charges dynamiques élevées. Cependant, afin d'obtenir une résistance garantie, les surfaces doivent d'abord être apprêtées avec une livre de marque (apprêt), par exemple, "Sika Premer 290 DC".

Je suis engagé dans la restauration d'un chaudron-m fraîchement acheté.Il y a quelques endroits où vous aimeriez appliquer un nivellement de surface avec de la fibre de verre époxy. Mais j'ai lu quelque chose sur tout le monde ici et tout est devenu douteux - est-ce que cela tiendra du tout ?

Je voulais demander au noble tuner Leo, mais il n'a pas répondu du tout.

En général, le sens est le suivant: en plus de l'époxy, il est recommandé d'ajouter un plastifiant et de la poudre d'aluminium, ils disent que cela tiendra mieux et avec des coefficients de dilatation thermique différents, rien de terrible ne se produira. Est-ce ainsi ? La résine ED-20 et le PEPA pour cela sont à ma disposition.

Si vous collez de la fibre de verre, laquelle est la meilleure à utiliser : la plus épaisse, mais en une couche, ou la plus fine, mais 2-3 couches ?

Dois-je utiliser un revêtement protecteur (couche de finition) sur le dessus, ou rien ne m'aidera? Si utilisé, lequel ?

métal liquide (deux seringues à la soudure à froid à base d'époxy ((la poudre d'aluminium est là)) - tient étroitement testé à plusieurs reprises et au fil des années de fonctionnement.

Pourquoi réinventer, il existe des mastics de nivellement avec des mastics en poudre et en fibre de verre.

> Pourquoi inventer, il existe des mastics de nivellement avec enduit al.poudre et

> fibre de verre.

Non, cela ne fonctionnera pas, il faut qu'une surface indépendante soit en fibre de verre.

Il va tomber, pas tout de suite, mais inévitablement.

J'ai une bosse au-dessus de la ligne de flottaison sur le boîtier, qui a été réparée par l'ancien propriétaire avec un bandage et un eboksidka il y a plus de 10 ans, et ne va pas tomber.

>>> Tomber Pas tout de suite, mais inévitablement.

>>> J'ai une bosse au-dessus de la ligne de flottaison sur le boîtier, qui a été scellé par l'ancien propriétaire avec un bandage et eboksidkoy il y a plus de 10 ans, il ne va pas tomber.

Et voici comment être une casserole nouvellement fabriquée?

En fait, cela dépend de l'épaisseur de la peau à l'endroit de l'encastrement et de l'utilisation du bateau.Si la peau à l'endroit où vous allez coller, joue au moins un peu ou est censée marcher sur la vague, ça va tomber, ça peut durer plusieurs années, mais ça finira quand même par se décoller.

J'ai décollé la peinture avec du P4, il y avait beaucoup de place du mastic sous le nuage de couches.

Bateaux à la vue de beaucoup avec des côtés plâtrés, et rien. Sh-ku avec Al. Filler vous pouvez laver le raifort de vos mains, l'adhérence est folle, rappelant le soudage à froid.

Voilà j'ai déduit.

Deux.

En bas, tout va tomber, au dessus de la flottaison les éventuelles cales

J'ai recouvert le coin inférieur droit de la poupe avec de l'époxy sur le chaudron M. Ils l'ont emmené le long de la route et sont tombés du chariot sur l'asphalte et ont frotté le coin. J'ai réparé 0,5 mm d'aluminium sur des rivets .. sur le dessus avec de l'époxy et à l'intérieur du bateau aussi .. quatre ans ont vécu .. seuls les bords se sont éloignés. et donc mort .. sur le bateau sur la proue le long de la quille il y avait un coin protecteur en métal (rouillé comme ça). nous l'avons également aspergé d'un mélange d'époxy et de poudre d'aluminium .. il ressemble esthétiquement à une pièce en fonte d'aluminium d'un bateau. d'un point de vue pratique : traîné sur le sable sur les pierres .. tient le coup .. s'efface légèrement . Mais le coin ne tombe pas et donc plus l'aluminium ne se détériore pas. Si vous avez besoin de coller quelque chose sur le bateau, j'utiliserai certainement de l'époxy avec de la poudre .. mais si vous avez besoin de le niveler avec un mastic .. c'est plus facile à niveler et donne une surface plus lisse après ponçage ..

Il existe des résines spéciales pour la réparation de l'aluminium, le duralumin, qui, selon la déclaration des vendeurs, avec le métal, en fonction de la température, se dilatent ou se contractent. Je l'ai utilisé moi-même dans la réparation de "Sarepta". Il y avait des fissures de 5x100mm et 10x150mm aux joints du côté et du bas à une distance de 800mm du tableau arrière, c'est-à-dire. toujours dans l'eau. Bien mené, sous réserve des exigences de l'application. Je ne me souviens plus du nom maintenant. J'essaierai de trouver le nom au boulot demain.

> appelé maintenant je ne me souviens pas. J'essaierai de trouver le nom au boulot demain.

Bonsoir.

La facture dit :

1. Resin Ame T35 - la résine elle-même

2. Le Butanox M50 est un durcisseur.

La proportion semble être de 1:50. Nettoyer jusqu'au métal, dégraisser, sécher. J'ai appliqué une couche de fibre de verre, mais c'est assez particulier - le tissage est rare et les fibres sont sorties tranquillement sans effort, renversées de résine. Après séchage complet, je l'ai répété. La troisième fois, je l'ai juste enduit de résine.Vous devez travailler assez rapidement, car le mélange prend rapidement. La durée de conservation des composants est importante.

J'avais des trous sur le P4 en bas du tableau arrière. Je les ai recouverts d'époxy avec de la poudre et du mastic époxy. Tout tombe en raison de la non-plasticité de l'époxy. Le mastic polyester adhère bien. Mais il est hygroscopique. Et mon trou a grandi et grandi d'elle

> Bonsoir.

> La facture dit :

> 1. Resin Ame T35 - la résine elle-même

> 2. Le Butanox M50 est un durcisseur.

Cette chose résiste-t-elle aux vibrations et à la flexion du boîtier ? C'est juste qu'un endroit doit être enduit d'une fine couche d'aluminium de 1 mm au total. Il se plie, en théorie, si vous poussez.

> Je suis engagé dans la restauration d'un chaudron-m fraîchement acheté. Il y a quelques endroits où vous voulez

> appliquer un nivellement de surface avec une toile de verre époxy.

Est-ce suffisant ou pouvez-vous ajouter d'autres photos ?

Mais si vous ne coupez que la surface, il est préférable d'utiliser un enduit blanc avec de la fibre de verre. Naturellement, avant de l'appliquer, poncez-le avec un apprêt de haute qualité, puis appliquez.

> Mais ne serait-ce que pour rogner la surface, alors il vaut mieux utiliser un mastic blanc avec

> fibre de verre. Naturellement, avant application, poncer, apprêter,

> puis postulez.

Il peut y avoir plus d'images, elles sont agréables à l'oeil 🙂 Mais c'est encore mieux d'ajouter des mots :

quelle résine a été utilisée et avec quel plastifiant ? Sur quel type de matériau a été riveté ? La plupart ressemblent à du carton trempé 🙂 Depuis combien de temps le bateau navigue-t-il après les réparations ? Quel type de sol as-tu appliqué ? Combien de résine a-t-il fallu ?

> Bonsoir.

> La facture dit :

> 1. Resin Ame T35 - la résine elle-même

> 2. Le Butanox M50 est un durcisseur.

> La proportion semble être de 1:50. Nettoyer jusqu'au métal, dégraisser, sécher.

> J'ai appliqué une couche de fibre de verre, mais c'est assez particulier - le tissage est rare et

> Les fibres sont sorties tranquillement sans effort, renversées de résine. Après séchage complet

> répété. La troisième fois, je l'ai juste enduit de résine. Vous devez travailler assez rapidement

> depuis le mélange prend rapidement. La durée de conservation des composants est importante.

Êtes-vous sûr que c'est de l'époxy. ))))))

> Les images peuvent être plus, elles sont agréables à l'oeil 🙂 Mais c'est encore mieux d'ajouter des mots :

> quelle résine a été utilisée et avec quel plastifiant ? Quel genre de matériel était

> riveté ? Ressemble le plus au carton trempé 🙂 Combien de temps le bateau navigue-t-il après

> réparer ? Quel type de sol as-tu appliqué ? Combien de résine a-t-il fallu ?

1, nous nettoyons jusqu'au métal nu

2, nous couvrons 2-3 couches VL-02 (023)

3, nous couvrons 2-3 couches avec un apprêt époxy à deux composants.

4, appliquez la quantité requise de tapis de verre à la résine,

5, rivet

6, appliquez la quantité requise de fibre de verre.

7, mastic avec du mastic blanc sur fibre de verre.

8, nous nettoyons et peignons.

Le bateau est sur l'eau depuis 3 ans. Aucune trace de l'époxy qui se décolle du métal.

> 4, appliquez la quantité requise de tapis de verre à la résine,

Combien de couches et quelle densité avez-vous pris ?

Si j'ai bien compris, j'ai tiré les plus petits rivets, non ?

> 6, appliquez la quantité requise de fibre de verre.

Aussi, quelle densité et quelle densité avez-vous définie ?

Et combien d'époxy a-t-il fallu? Je décide maintenant quoi prendre : de la colle époxy en petits pots, ou c'est plus facile de tirer 5 kilos d'un coup.

>

>> 4, appliquez la quantité requise de tapis de verre à la résine,

>

> Combien de couches et quelle densité avez-vous prises ?

>

>> 5, rivet

>

> Si j'ai bien compris, j'ai tiré les plus petits rivets, non ?

>

>> 6, appliquez la quantité requise de fibre de verre.

> Aussi, quelle densité et quelle densité avez-vous définie ?

>

> Et combien d'époxy a-t-il fallu ? Je décide maintenant quoi prendre : des petits pots

> colle époxy, ou tout simplement tirer 5 kilos d'un coup.

Le tapis de verre est le plus dense, tout comme la fibre de verre. Tirez les rivets 4,8 mm. Epoxy gauche + - 5kg.

Les couches ne sont pas les mêmes partout. J'ai lissé la surface avec de petits morceaux de tapis de verre, puis j'ai mis quelques couches dessus en grandes bandes. J'ai riveté sur de la fibre de verre. Il y a 6 couches sur la tige. Au milieu et au tableau arrière, il y a 3 couches de fibre de verre.

Par conséquent, il doit être soit soudé, soit collé. Étant donné que seuls les professionnels peuvent souder, la colle d'aluminium est une excellente option domestique. Mais pour ce métal, seule une colle spéciale convient.

Toute colle destinée à l'aluminium doit contenir des alcalis et des acides dans sa composition, détruisant son film d'oxyde et augmentant l'adhérence, assurant une liaison solide.

Avec le développement des technologies modernes, il est devenu possible de coller solidement des pièces en aluminium entre elles grâce à la méthode à froid.

- Colle de soudage à froid Mastix;

- Papier de verre;

- Alcool, acétone ou tout autre agent dégraissant.

À coller l'aluminium ensemble avec une telle colle, il faut :

- Utilisez du papier émeri pour nettoyer les surfaces à connecter de la rouille et de la saleté;

- Dégraisser à l'alcool ou à l'acétone ;

- Attendez que la surface soit sèche;

- Coupez la quantité nécessaire de noyau et mélangez bien les deux composants avec les doigts de manière à obtenir une masse homogène sous forme de pâte à modeler. La couleur doit être uniforme;

- Appliquer le mélange adhésif sur les deux surfaces en aluminium qui seront jointes;

- Appuyez fermement et fixez-les pendant 15 minutes, jusqu'à ce que la colle durcisse.

Adhésif pour aluminium à base d'époxyde à deux composants avec des propriétés d'adhérence et de résistance à la chaleur élevées.

Avec son aide, l'aluminium peut être collé à d'autres matériaux avec une dilatation thermique différente : pierre, porcelaine, bois ou plastique.

Pour coller une surface en aluminium avec d'autres métaux et matériaux, vous devez préparer :

- Colle époxy résistante à la chaleur Moment Epoxy Metal;

- Papier de verre;

- Brosser;

- Moyens de dégraissage de la surface collée (alcool ou acétone).

Après cela, vous pouvez vous mettre au travail :

- Poncer les surfaces à coller avec du papier de verre grossier pour enlever la saleté et la rouille ;

- Dégraisser les pièces avec de l'acétone ou de l'alcool ;

- Sec;

- Pressez le contenu de deux seringues de colle (époxy et durcisseur) dans un rapport 1: 1 dans un récipient séparé;

- Bien mélanger la masse époxy et le durcisseur avec un pinceau ;

- Appliquer de la colle au pinceau sur les deux surfaces en aluminium à coller ;

- Connectez les pièces et appuyez fermement pendant quelques secondes ;

- Essuyez immédiatement l'excès de colle avec un chiffon ;

- Attendez 30 minutes que le mélange de colle durcisse.

Bien que beaucoup ne reconnaissent pas l'efficacité de l'utilisation de la colle pour aluminium, choisir le bon produit et effectuer le travail collé clairement selon les instructions, avec son aide, vous pouvez obtenir la connexion la plus durable.

De plus, ce type de liaison peut être combiné à une fixation mécanique.

Les dommages mineurs, tels que les rayures, les éclats de surface et les abrasions, peuvent être simplement réparés avec un mastic, qui doit être soigneusement nettoyé et peint après polymérisation.

La pâte polymère est un matériau de haute qualité qui est très flexible et idéal pour la sculpture.

On commence par choisir les fleurs que l'on veut remplir et tracer les contours souhaités de la décoration sur papier (les plantes doivent l'être.

De nombreux bricoleurs sont confrontés au phénomène de zones non durcies à la surface du revêtement époxy. Lorsque le temps de durcissement est écoulé et que presque toute la surface a durci, un peu d'adhésivité et de douceur peuvent rester à certains endroits.

Dans la vie de tous les jours, l'époxy ED-20 est souvent un outil polyvalent qui sert à la fois au collage de divers types de surfaces et à la mise en forme de produits en vrac à l'aide de charges. Une telle application polyvalente de la résine époxy est basée sur son excellente adhérence aux métaux et à leurs alliages et aux objets non métalliques, ainsi que sur la résistance du matériau déjà durci aux effets des solvants courants (principalement de l'eau).

L'époxy est souvent utilisé pour réparer les bateaux en fibre de verre ou en alliage d'aluminium. Comme mentionné ci-dessus, il a une bonne adhérence sur les deux types de matériaux, et sa facilité d'utilisation vous permet de terminer la réparation sans aucun équipement spécialisé (dans le cas de l'aluminium, soudage en atmosphère de gaz neutre) et pratiquement à terre, où l'embarcation a été retirée pour séchage/inspection.

En soi, toute composition à base de résine époxy est une composition à deux composants - c'est-à-dire que pour la "fixer", il est nécessaire d'ajouter une petite quantité mesurée du soi-disant durcisseur au volume de résine sélectionné, puis de bien mélanger toute la masse pour répartir uniformément le durcisseur appliqué dans tout le volume de réaction. Il est important de comprendre que le durcisseur lui-même ne sert pas seulement de catalyseur pour la polymérisation de la résine, mais est consommé dans le processus de son durcissement, « incorporant » dans les chaînes polymères résultantes. Par conséquent, une modification du rapport résine / durcisseur modifie non seulement la vitesse de l'ensemble du processus, mais également les propriétés finales de la résine durcie.

Si, par rapport au rapport recommandé par le fabricant, vous prenez trop peu de durcisseur, le mélange réactionnel peut ne pas durcir du tout ou présenter une adhérence résiduelle de la surface, qui ne s'auto-enlèvera pas avec le temps. Si vous faites l'inverse et que vous prenez trop de durcisseur, la masse réactionnelle deviendra non seulement très chaude et durcira trop rapidement, mais elle finira aussi par être trop fragile. Si la résine doit rester élastique après durcissement, les fabricants de compositions époxy recommandent à ces fins d'utiliser des additifs plastifiants spéciaux introduits dans la masse réactionnelle avant durcissement - et leur rapport dans la masse finale ne doit pas non plus dépasser les limites recommandées. .

L'aluminium et ses alliages sont l'un des métaux les plus répandus dans le monde moderne. Il présente de nombreux avantages, grâce auxquels il a gagné en popularité, mais son utilisation est marquée par un certain nombre d'inconvénients. En particulier, le problème des fixations devient une pierre d'achoppement.

En raison de sa mollesse, ce métal résiste mal aux assemblages boulonnés conventionnels. Il peut être soudé à l'argon, mais cela nécessite un équipement sophistiqué et un technicien qualifié qui peut ne pas être disponible.

Par conséquent, dans de nombreux cas, en particulier lorsqu'aucune exigence particulière de résistance à la traction n'est imposée au joint, le soudage à froid de l'aluminium vient à la rescousse.

En fait, le terme "soudage à froid" fait référence à deux manières de nature différente d'assembler des pièces en aluminium.

Le premier, souvent utilisé en usine, repose sur le principe de la diffusion, c'est-à-dire l'interpénétration des molécules de deux solides en contact l'un avec l'autre. La diffusion, en principe, est caractéristique de nombreux métaux, et dans certains (aluminium, cuivre et autres) le processus est plus rapide que dans d'autres.

Ce processus est initié par la pression. Sous l'influence de la pression, les molécules de deux pièces d'aluminium différentes semblent "se mélanger", de nouvelles liaisons intermoléculaires se forment et un joint suffisamment solide se forme.

Une autre méthode d'assemblage de pièces en aluminium est le collage. C'est la colle pour aluminium que la plupart des gens associent le plus souvent au concept même de soudure à froid.

Comment coller de l'aluminium sur de l'aluminium ? Fondamentalement, diverses compositions à deux composants sont utilisées, dont la base est la résine époxy. Un composant supplémentaire qui offre résistance et adhérence aux métaux est une fine poudre d'acier, qui est ajoutée à la base époxy juste avant utilisation.

De tels adhésifs peuvent être produits dans divers états d'agrégation - à la fois sous forme liquide ou semi-liquide, proche du gel ou de la résine proprement dite, et sous forme de mastic - une masse de type plastique, à partir de laquelle des barres rectangulaires ou cylindriques sont formées .

Chaque bloc se compose de deux substances qui ne sont pas mélangées l'une avec l'autre. Le mélange, qui active les propriétés adhésives du mastic, s'effectue dans les doigts d'une personne juste avant l'application.

La première méthode - le soudage par pression à froid - est plus souvent utilisée lors de l'emboutissage de pièces en usine.

Son principal avantage est que le joint est formé du même matériau que les pièces, ce qui réduit le coût de production du convoyeur et permet la formation de joints dont la résistance est proche des pièces coulées.

Le soudage à froid de l'aluminium sous pression est, pourrait-on dire, à haute température. Il permet aux pièces de résister aux mêmes niveaux de chaleur que l'aluminium pur.

Avantages du soudage par déformation :

- résiste à de fortes chutes de température;

- résiste à une grande pression (mais pas plus que le métal lui-même ne peut supporter);

- montre une résistance dans des environnements agressifs;

- n'émet pas de substances nocives dans l'environnement.

Le principal inconvénient est uniquement la nécessité d'utiliser un équipement spécial pour un tel soudage.

Il existe trois manières principales de procéder :

Dans le premier cas, deux pièces sont jointes dans une presse joint à joint et sont fortement comprimées selon l'axe longitudinal.

De cette façon, des éléments avec une zone de joint locale (petite taille) peuvent être soudés. Il est nécessaire de prendre en compte le processus de "perte" de matière après compression : par exemple, lors du soudage de deux pièces de renfort en aluminium de cette manière, leur longueur totale sera de 5 à 7 % inférieure à la longueur totale séparément.