En détail : la réparation à faire soi-même du gaz 53 d'un vrai maître pour le site my.housecope.com.

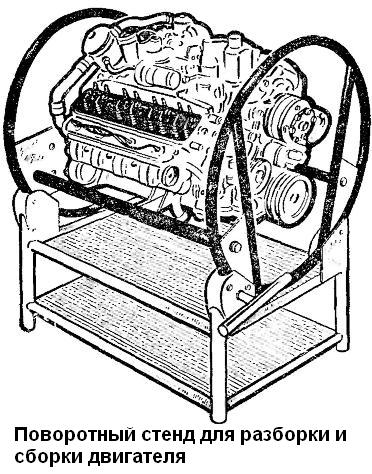

Pour assembler le moteur, ainsi que pour le démonter, l'ensemble du bloc moteur avec le carter d'embrayage est fixé sur le support (voir Fig. 11 de la section "2.3.1. GAZ-53A et GAZ-66. Démontage du moteur") .

Toutes les pièces du moteur sont dimensionnées avant assemblage. (Tableau 4 voir section "2.5.1. GAZ-53A et GAZ-66. Dimensions des pièces principales, jeux et étanchéité dans les interfaces moteur"). rincer abondamment, souffler à l'air comprimé et essuyer avec des serviettes propres. Tous les raccords filetés (broches, bouchons, raccords, etc.), s'ils ont été retournés lors du démontage ou remplacés par des neufs, doivent être placés sur du plomb rouge ou de la chaux de plomb diluée avec de l'huile siccative naturelle. Les connexions permanentes (bouchons du bloc et culasses) sont posées sur laque nitro.

Les éléments suivants ne sont pas autorisés à être installés sur un moteur réparé :

- goupilles fendues et fils fendus usagés;

- rondelles élastiques qui ont perdu leur élasticité;

- boulons et goujons à filetage prolongé ;

- écrous et boulons avec bords usés;

- pièces avec plus de deux entailles ou bosses sur le fil ou des fils déchirés ;

- joints endommagés.

Assemblez le moteur dans l'ordre inverse du démontage.

Vous trouverez ci-dessous des recommandations spécifiques et des exigences supplémentaires pour l'assemblage du moteur.

À remplacement des chemises de cylindre avant installation la chemise est choisie en fonction de la prise dans le bloc-cylindres.

Les chemises sont sélectionnées à l'aide d'une règle métallique précise et d'un jeu de sondes comme suit : la chemise, installée à sa place dans le bloc-cylindres sans joints, doit s'enfoncer contre la surface de contact du bloc-cylindres. La règle est installée sur la surface de contact et la sonde est insérée dans l'espace entre la règle et l'extrémité du manchon (Fig. 23). L'épaisseur du joint est choisie de sorte qu'après l'installation de la chemise avec le joint, il soit garanti qu'il s'élève au-dessus de la surface du bloc-cylindres dans la plage de 0,02 à 0,09 mm.

| Vidéo (cliquez pour lire). |

Riz. 23. Détermination de la position de la chemise dans le bloc-cylindres

Les joints d'étanchéité sont produits en différentes épaisseurs : 0,3 ; 0,2 ; 0,15 et 0,1 mm. En fonction de l'écartement, l'un ou l'autre joint est placé sur la chemise de cylindre, parfois la valeur requise est obtenue par un ensemble de joints de différentes épaisseurs.

Après l'installation dans le bloc-cylindres, les chemises sont fixées avec des bagues de serrage (voir Fig. 13 de la section "2.3.1. GAZ-53A et GAZ-66. Démontage du moteur").

Un cordon d'amiante imprégné d'un mélange huile-graphite est utilisé comme joint d'huile arrière sur les moteurs. Un cordon d'une longueur de 140 mm est posé dans les douilles du bloc-cylindres et du support presse-étoupe. A l'aide de l'appareil, le cordon est serti dans ses douilles à coups légers de marteau, comme indiqué sur la Fig. 24. Sans retirer l'appareil, coupez les extrémités du cordon au ras du plan du connecteur du support presse-étoupe. La coupe doit être uniforme, aucune extrémité lâche et aucune coupe inégale ne sont autorisées.

Riz. 24. Pose du joint d'huile arrière de vilebrequin dans le support de joint d'huile

Serrez les écrous fixant les chapeaux de palier principaux (couple 11-12 kgm). Après avoir serré et fendu les écrous des chapeaux de palier principaux, le vilebrequin doit tourner facilement avec peu d'effort.

25. Appui sur le pignon de vilebrequin

Après avoir pressé le pignon de vilebrequin (Fig. 25) à l'aide d'un extracteur et d'une douille de poussée, vérifier le jeu axial du vilebrequin, pour lequel presser le vilebrequin à l'extrémité arrière du moteur et utiliser une jauge d'épaisseur pour déterminer l'écart entre l'extrémité de la rondelle de butée arrière et l'extrémité du tourillon principal avant du vilebrequin (fig. 26). L'écart doit être compris entre 0,075 et 0,175 mm.

Riz. 26. Contrôle du jeu axial

Lors de l'assemblage des pièces du groupe bielle-piston, les exigences suivantes doivent être respectées.

- Les doigts de piston sont choisis pour les bielles de sorte qu'à température ambiante (+ 18 ° C) un doigt légèrement lubrifié se déplace en douceur dans l'alésage de la bielle sous un pouce léger.

- Avant assemblage, les pistons sont chauffés dans de l'eau chaude à + 70°C.

Il est interdit d'enfoncer une goupille dans un piston froid, car cela peut endommager les surfaces des trous d'alésage de la goupille de piston, ainsi que la déformation du piston lui-même.

Riz. 27. Raccordement de la bielle au piston :

une - pour installation dans les 1er, 2e, 3e et 4e cylindres ; b - 5,6, 7 et 8ème cylindres ;

1-inscription sur le piston; numéro 2 sur la bielle; 3-repère sur le couvercle de bielle

Lors du montage, les bielles et les pistons sont orientés comme suit :

- pour les pistons des premier, deuxième, troisième et quatrième cylindres, l'inscription sur le piston et le numéro estampé sur la bielle doivent être dirigés dans des directions opposées, et pour les pistons des cinquième, sixième, septième et huitième cylindres - en un seul sens (fig. 27).

- Les bagues de retenue d'axe de piston sont installées dans les rainures des bossages de piston de sorte que la courbure de la vrille soit dirigée vers l'extérieur.

- Les segments de piston sont sélectionnés en fonction des chemises dans lesquelles ils vont travailler. L'écart mesuré à la jonction de la bague posée dans le manchon doit être compris entre 0,3 et 0,5 mm pour les segments de compression et de raclage d'huile, le chrome est installé dans la rainure supérieure du piston et dans le second - un segment de compression étamé avec une rainure du côté intérieur vers le bas.

Avant l'installation dans les chemises de cylindre, les joints des segments de piston doivent être positionnés à un angle de 120 ° les uns par rapport aux autres et des capuchons de protection en laiton doivent être placés sur les boulons de bielle pour éviter d'endommager accidentellement la surface des tourillons de bielle .

Lors de l'installation des pistons dans les chemises de cylindre, assurez-vous que l'inscription sur le piston est dirigée vers l'extrémité avant du bloc-cylindres. Serrez les écrous des boulons de bielle (couple de 6,8 à 7,5 kgm) et verrouillez.

Après avoir enfoncé le pignon sur l'arbre à cames (Fig. 28), vérifier le jeu axial entre la bride de butée et l'extrémité du pignon d'arbre à cames avec une jauge d'épaisseur. L'écart doit être compris entre 0,08 et 0,2 mm.

Riz. 28. Enfoncer le pignon sur l'arbre à cames

- Réglez le piston du 1er cylindre à la position du point mort haut (PMH) dans la course de compression.

- Insérez l'entraînement du disjoncteur-distributeur dans le trou du bloc-cylindres de sorte que la fente de l'arbre d'entraînement soit dirigée le long de l'axe du moteur et décalée vers la gauche, en comptant dans le sens du véhicule.

- Fixez le boîtier d'entraînement avec un support et un écrou de sorte que le support avec un trou fileté pour la fixation de l'interrupteur-distributeur soit dirigé vers l'arrière et tourné de 23 ° à gauche de l'axe longitudinal du moteur, comme illustré à la Fig. 29.

- Avant d'installer le disjoncteur-distributeur sur le moteur, vérifiez l'écartement des contacts du disjoncteur et, si nécessaire, réglez-le. L'écart de contact doit être compris entre 0,3 et 0,4 mm.

- A l'aide des écrous correcteurs d'octane, tourner le corps du disjoncteur-distributeur de façon à ce que la flèche soit réglée sur zéro division d'échelle.

- Tourner le rotor du distributeur de manière à ce qu'il soit tourné vers la borne du premier cylindre. La borne du premier cylindre sur le couvercle du distributeur d'allumage est repérée par le chiffre "1".

Mettre le couvercle du distributeur avec les fils et connecter ces derniers aux bougies dans l'ordre de fonctionnement des cylindres du moteur (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). L'ordre d'allumage est coulé sur le collecteur d'admission du moteur.

Riz. 29. Installation du variateur du disjoncteur-distributeur

GAZ 53 est depuis longtemps hors de la chaîne de montage de la production, mais il plaît toujours aux propriétaires avec son travail, effectuant le transport de marchandises. Comme toute voiture, ce camion nécessite un certain entretien et des réparations en temps opportun.

L'un des gros avantages de ce transport : le conducteur peut réparer de ses propres mains les dysfonctionnements de la machine, des plus petits au démontage et au montage du moteur à essence 53. Des documents tels que des photos et des vidéos peuvent également y contribuer.

Le transport a gagné la confiance des chauffeurs pour sa fiabilité et son efficacité. Ces camions sont principalement propulsés par le moteur ZMZ 53 d'un volume de 4,35 litres ou GAZ 11, qui peut être facilement monté et démonté en dehors de la station-service.

Les propriétaires doivent se rappeler que la voiture est assez vieille, donc son moteur n'est pas le plus fort et le plus durable.Ce facteur est la principale cause de dysfonctionnements dans le fonctionnement du véhicule automobile.

Ces voitures fonctionnent dans des conditions plutôt difficiles et les conducteurs sont habitués à des pannes fréquentes. Par conséquent, il ne leur est pas difficile d'assembler un moteur de voiture à essence 53 et de le démonter dans un champ ouvert de leurs propres mains.

Cependant, si vous rencontrez rarement de telles situations, examinez de plus près les dysfonctionnements les plus courants pouvant survenir :

- la consommation de lubrifiant (huile) augmente - il est nécessaire de changer les segments de piston;

- les chemises de bielle et d'arbre commencent à cogner - le remplacement de ces pièces augmente le potentiel du moteur ;

- l'épuisement des joints du bloc-cylindres - se produit après une surchauffe du moteur ;

- segments de piston usés - cause : manque ou mauvais entretien de l'unité.

Si vous vérifiez les niveaux d'huile et de liquide de refroidissement du véhicule en temps opportun et effectuez le travail correctement conformément aux instructions d'utilisation, vous pouvez éviter ces problèmes. Ces défaillances répertoriées sont si graves qu'elles peuvent rendre le moteur à combustion interne inutilisable.

Après avoir effectué des travaux préventifs pour le cœur de votre transport, vous en assurerez la fiabilité et le fonctionnement à long terme, et la voiture sera toujours prête à travailler. À la suite de telles actions, vous économiserez de l'argent.

Maintenance nécessaire à effectuer dans les délais :

- remplacement ou remplissage de fluides ;

- torsion des culasses;

- inspection des supports de collecteur d'échappement ;

- contrôle quotidien du liquide de refroidissement ;

- réglage et réglage du jeu des soupapes ;

- contrôle quotidien du niveau d'huile.

Chaque appareil technique doit faire l'objet d'un entretien et d'une maintenance appropriés dans les délais, ce qui portera ses fruits à l'avenir.

Le non-respect des travaux de maintenance préventive peut entraîner l'arrêt complet de l'unité.

Si cela se produit pendant le fonctionnement de la voiture, la vie du conducteur peut être en danger: le niveau d'huile baisse fortement, le bruit du métal brisé dans le moteur, le craquement ou le cognement de pièces dans le moteur.

Dans le cas de ces dysfonctionnements, arrêtez immédiatement la voiture et coupez le moteur ; toute utilisation ultérieure de la voiture est interdite.

Pour la révision du véhicule automobile Gas 53, un certain nombre de travaux obligatoires sont à effectuer : réparer les pistons, changer toutes les bielles et paliers principaux du vilebrequin, mettre à jour tous les types de joints spi du groupe, installer une autre pompe à huile, remplacer les pignons d'arbre à cames, ainsi que les vilebrequins.

Après avoir vérifié tous les éléments, il est nécessaire d'assembler le moteur à combustion interne GAZ 53 dans l'ordre inverse afin qu'il ne reste plus de pièces inutiles.

Trouver et acheter les pièces nécessaires pour ce moteur n'est pas facile. Le démontage et l'assemblage d'un moteur est un processus assez compliqué. Même si vous effectuez une révision majeure du moteur, il peut ne pas être possible de remettre la voiture en parfait état, car d'autres systèmes sont lourdement mérité.

L'assemblage après la réparation du moteur à essence 53 peut être vu dans la vidéo ci-dessus.

Cette vidéo montre comment le faire vous-même réparation moteur Gaz 53... Pendant près de deux heures, l'auteur de la vidéo dévoile pas à pas la procédure d'assemblage du moteur, en commençant par les travaux préparatoires et en terminant par l'ensemble complètement prêt à être installé sur la voiture.

La première étape préparatoire est un lavage complet de toutes les pièces du moteur. L'auteur raconte en détail les matériaux et les outils nécessaires à l'exécution de haute qualité de ce travail.

La prochaine étape préparatoire est l'installation de petites pièces telles que des bagues, des roulements, des joints d'huile, des goujons, des bouchons, etc. Au cours de l'assemblage, il indique les nuances possibles qui surviennent lors de l'installation de certaines pièces. En outre, ce bloc décrit la procédure et les caractéristiques d'installation du vilebrequin et de l'arbre à cames, en alignant les pignons d'entraînement selon des marques spéciales.

Ensuite, l'auteur décrit l'assemblage des mécanismes de distribution de manivelle et de gaz. La procédure d'installation des bielles, des pistons avec segments, des soupapes d'admission et d'échappement est présentée par étapes. A ce stade, la pompe à huile est installée et les boulons à tête sont vissés. Pendant le processus d'assemblage, l'auteur de la vidéo raconte le schéma du mouvement de l'huile dans le bloc-cylindres. La dernière action importante est le montage et le réglage du mécanisme de distribution de gaz, à savoir l'installation des poussoirs, des culbuteurs et le réglage des écarts.

Après cela, l'installation de divers accessoires sur le moteur est démontrée, comme une pompe, un thermostat, un filtre à huile, un manomètre, des tuyaux de raccordement et bien plus encore. En conséquence, le moteur est assemblé et prêt à être installé sur le véhicule.

Pour assembler le moteur, ainsi que pour le démonter, l'ensemble bloc moteur avec carter d'embrayage est fixé sur la béquille (voir Fig. 1).

Avant l'assemblage, toutes les pièces du moteur sont dimensionnées, lavées à fond, soufflées à l'air comprimé et essuyées avec des serviettes propres. Tous les raccords filetés (broches, bouchons, raccords, etc.), s'ils ont été tordus lors du démontage ou ont été remplacés, doivent être placés sur du plomb rouge ou de la chaux de plomb diluée avec de l'huile siccative naturelle.

A installer sur un moteur réparé interdit:

- goupilles fendues et fils fendus usagés ;

- rondelles élastiques qui ont perdu leur élasticité ;

- boulons et goujons à filetage prolongé ;

- écrous et boulons avec bords usés ;

- pièces avec plus de deux entailles ou bosses sur le fil, ou fils déchirés ;

Assemblez le moteur dans l'ordre inverse du démontage.

Vous trouverez ci-dessous des recommandations spécifiques et des exigences supplémentaires pour l'assemblage du moteur.

Lors du remplacement des chemises de cylindre, avant l'installation, la chemise est sélectionnée en fonction de la prise dans le bloc-cylindres.

Doublures sont sélectionnés à l'aide d'une règle métallique précise et d'un ensemble de sondes comme suit :

- la chemise, installée à sa place dans le bloc-cylindres sans joints, doit s'enfoncer contre le plan de joint du bloc-cylindres.

La règle est installée sur la surface de contact et la sonde est insérée dans l'espace entre la règle et l'extrémité du manchon (Fig. 2).

L'épaisseur du joint est choisie de sorte qu'après avoir installé la chemise avec le joint, elle s'élève au-dessus de la surface du bloc-cylindres dans la plage de 0,02 à 0,09 mm.

Les joints d'étanchéité sont disponibles en différentes épaisseurs :

0,3 ; 0,2 ; 0,15 et 0,1 mm. En fonction de l'écartement, l'un ou l'autre joint est placé sur la chemise de cylindre, parfois la valeur requise est obtenue par un ensemble de joints de différentes épaisseurs.

Après l'installation dans le bloc-cylindres, les chemises sont fixées avec des manchons de serrage (voir Fig. 3).

En tant que joint d'huile arrière sur les moteurs, un cordon d'amiante imprégné d'un mélange huile-graphite est utilisé. Un cordon d'une longueur de 140 mm est posé dans les douilles du bloc-cylindres et du support presse-étoupe. A l'aide de l'appareil, le cordon est serti dans ses douilles à coups légers de marteau, comme indiqué sur la Fig. 4. Sans retirer l'appareil, coupez les extrémités du cordon au ras du plan du connecteur du support presse-étoupe. La coupe doit être uniforme, aucune extrémité lâche et aucune coupe inégale ne sont autorisées.

Lors du montage du vilebrequin avec volant et embrayage, les conditions suivantes sont remplies.

Les écrous de fixation du volant moteur sont serrés, fournissant un couple de 7,6 à 8,3 kgm.

Lors du montage de l'embrayage, le disque mené est monté avec un amortisseur sur le plateau de pression et centré sur le palier du vilebrequin (l'arbre d'entraînement de la boîte de vitesses peut être utilisé comme mandrin).

Les repères « O », gravés sur le boîtier de la plaque de pression et le volant à proximité d'un des trous pour les boulons de montage du boîtier, doivent être alignés.

L'ensemble vilebrequin, volant moteur et embrayage doit être équilibré dynamiquement. Le déséquilibre admissible est de 70 G/m².

Lors de l'équilibrage, éliminer l'excès de poids du côté lourd en perçant le métal du volant à une distance de 6 mm de la couronne avec une perceuse de 8 mm de diamètre sur une profondeur ne dépassant pas 10 mm.

Si le déséquilibre de l'arbre assemblé dépasse 180 Gsm, l'arbre est démonté et chaque pièce est équilibrée séparément. Le déséquilibre du volant ne doit pas dépasser 35 G/m² ; déséquilibre de l'ensemble plateau de pression avec le boîtier - 36 Gsm ; Le déséquilibre du disque entraîné est de 18 G/m².

Chapeaux de palier principaux réglé de manière à ce que les saillies de fixation des doublures soient d'un côté et que les numéros ou marques en relief sur les couvertures correspondent aux numéros des lits. Lors de l'installation du couvercle avant, il est nécessaire de s'assurer que la languette de verrouillage de la rondelle de butée arrière pénètre dans la rainure du couvercle et qu'aucune marche n'est formée entre l'extrémité du couvercle et l'extrémité du bloc-cylindres.

Serrez les écrous fixant les chapeaux de palier principaux (couple 11-12 kgm). Après avoir serré et fendu les écrous des chapeaux de palier principaux, le vilebrequin doit tourner facilement avec peu d'effort.

Après avoir pressé le pignon de vilebrequin (Fig. 5) à l'aide d'un extracteur et d'une douille de poussée, vérifier le jeu axial du vilebrequin, pour lequel presser le vilebrequin à l'extrémité arrière du moteur et utiliser une jauge d'épaisseur pour déterminer l'écart entre l'extrémité de la rondelle de butée arrière et l'extrémité du tourillon principal avant du vilebrequin (fig. 6). L'écart doit être compris entre 0,075 et 0,175 mm.

Lors de l'assemblage des pièces du groupe bielle-piston, les exigences suivantes doivent être respectées.

Axes de piston sont choisis pour les bielles de sorte qu'à température ambiante (+18 0 C) un doigt légèrement lubrifié se déplace en douceur dans le trou de bielle sous un léger effort du pouce.

Avant assemblage, les pistons sont chauffés dans de l'eau chaude à +70 0 С.

Il est interdit d'enfoncer une goupille dans un piston froid, car cela peut endommager les surfaces des trous d'alésage de la goupille de piston, ainsi que la déformation du piston lui-même.

Bielles et pistons lors du montage, ils sont orientés de la manière suivante : pour les pistons des premier, deuxième, troisième et quatrième cylindres, l'inscription sur le piston "en avant" et le numéro gravé sur la bielle doivent être orientés dans des sens opposés, et pour le pistons des cinquième, sixième, septième et huitième cylindres - d'un côté (fig. 7).

Les bagues de retenue d'axe de piston sont installées dans les rainures des bossages de piston de sorte que la courbure de la vrille soit dirigée vers l'extérieur.

Segments de piston sont sélectionnés en fonction des manches dans lesquelles ils vont travailler. L'écart, mesuré au niveau du joint de la bague, posé dans le manchon, doit être compris entre 0,3 et 0,5 mm pour les bagues de compression et de racleur d'huile. Dans la rainure supérieure du piston, une rainure chromée est installée et dans la seconde, une bague de compression étamée avec une rainure du côté intérieur vers le bas.

Avant d'installer les joints de segment de piston dans les chemises de cylindre, placez les joints de segment de piston à un angle de 120 ° les uns par rapport aux autres et des capuchons de protection en laiton doivent être placés sur les boulons de bielle pour éviter d'endommager accidentellement la surface du tourillon de bielle.

Lors de l'installation des pistons dans les chemises de cylindre, assurez-vous que l'inscription sur le piston "à l'avant" est dirigée vers l'extrémité avant du bloc-cylindres. Serrez les écrous des boulons de bielle (couple de 6,8 à 7,5 kgm) et verrouillez.

Après avoir enfoncé le pignon sur l'arbre à cames (Fig. 8), vérifier le jeu axial entre la bride de butée et l'extrémité du pignon d'arbre à cames avec une jauge d'épaisseur. L'écart doit être compris entre 0,08 et 0,2 mm.

Parfois, une voiture tombe en panne, nécessitant des mesures de restauration. L'une de ces procédures est la réparation du moteur GAZ 53, dont la période de garantie a expiré depuis longtemps. Sans voitures, nos vies seraient non seulement moins intenses, mais aussi plus ennuyeuses. De plus, le transport de marchandises est l'une des tâches prioritaires, qui s'effectue en utilisant le transport routier. Un représentant frappant de l'industrie automobile nationale est GAZ 53, qui est bien connu de chacun d'entre nous et est utilisé pour divers types de transport de marchandises.

On dirait un camion classique GAZ 53

Au moment de sa création, la légendaire voiture GAZ 53 était équipée de deux options de moteur avec de nombreuses modifications. Le premier d'entre eux était le 6 cylindres GAZ 11, qui n'a pas trouvé sa large note dans ce modèle de voiture particulier. À son tour, la deuxième version du moteur ZMZ 53, d'un volume de 4,25 litres, a été installée beaucoup plus de fois. Par conséquent, aujourd'hui, le moteur GAZ 53 est souvent exactement le ZMZ 53. Ce moteur est une sorte de norme pour la fiabilité et la durabilité d'un moteur automobile.

Moteur Zmz 53 pour voiture à essence 53

- cliquetis des roulements de bielle ;

- épuisement des soupapes d'échappement ;

- augmentation de la consommation de carburant et d'huile;

- abrasion des segments de piston;

- cliquetis des coussinets supérieurs ou des pistons ;

- grillage des joints du bloc-cylindres.

Ce sont ces dysfonctionnements qui conduisent le plus souvent à un dysfonctionnement du moteur, ce qui peut provoquer son arrêt complet. Presque tous sont associés à des violations du fonctionnement de l'unité. Ainsi, l'abrasion des segments de piston et l'apparition de cognements dans les coussinets de bielle résultent du non-respect de la notice d'utilisation du véhicule.

À son tour, l'épuisement de diverses vannes et joints est une conséquence directe de la surchauffe du système, et une augmentation de la consommation d'huile se produit en raison de l'ignorance des mesures préventives.

La prévention du moteur ZMZ 53 est une garantie de maintien de sa fonctionnalité optimale et est conçue pour maintenir le fonctionnement de l'appareil au bon niveau.

De plus, des mesures similaires permettent de déterminer en temps opportun la formation de tout dommage grave au moteur et de l'éliminer au moindre coût.

C'est pourquoi ces procédures sont d'une grande importance et empêchent la formation de défauts mineurs, dont la liste a été donnée ci-dessus. De manière générale, l'entretien du moteur GAZ 53 consiste à effectuer les mesures suivantes :

- remplacement du lubrifiant ;

- serrage des culasses ;

- vérifier les fixations du collecteur d'échappement ;

- contrôle de la quantité de liquide de refroidissement;

- réglage des soupapes;

- vérifier le niveau d'huile dans le système.

La mise en œuvre rapide de toutes les procédures ci-dessus peut être la clé du bon fonctionnement d'un moteur automobile et garantir son fonctionnement optimal. L'entretien de la machine a ses propres subtilités qui doivent être prises en compte par tous les moyens.

Système de lubrification du moteur Gaz 53