En détail : pompe à injection bosch appareil bosch ve et réparation à faire soi-même d'un vrai maître pour le site my.housecope.com.

Pompe à essence haute pression ⭐ (Pompe d'injection) - le principal élément structurel du système d'injection d'un moteur diesel, qui remplit deux fonctions principales: l'alimentation dosée en carburant des cylindres du moteur sous pression et la détermination du bon moment d'injection. Après l'avènement des systèmes d'injection par batterie, la tâche de déterminer le moment de la livraison du carburant est effectuée par un injecteur électronique.

Un schéma de principe d'un système d'alimentation en carburant diesel avec une pompe à carburant à distribution à piston unique (TNVD) avec un entraînement à came d'extrémité du piston est illustré sur la figure :

Riz. Schéma de principe du système d'alimentation en carburant d'un moteur diesel avec pompe d'injection à piston unique: 1 - conduite de carburant basse pression; 2 - poussée; 3 - pédale d'alimentation en carburant ; 4 - pompe d'injection; 5 - vanne électromagnétique ; 6 - conduite de carburant haute pression; 7 - conduite de carburant de la conduite de vidange; 8 - buse; 9 - bougie de préchauffage; 10 - filtre à carburant ; 11 - réservoir de carburant; 12 - pompe d'amorçage de carburant (utilisée pour les autoroutes longue distance ; 13 - batterie d'accumulateurs ; 14 - commutateur d'allumage ; 15 - unité de contrôle du temps des bougies de préchauffage

La pompe à carburant fournit une quantité strictement dosée de carburant sous haute pression aux cylindres du moteur diesel à un certain moment, en fonction du mode de charge et de vitesse. Par conséquent, les caractéristiques des moteurs dépendent de manière significative du fonctionnement de l'injection. pompe.

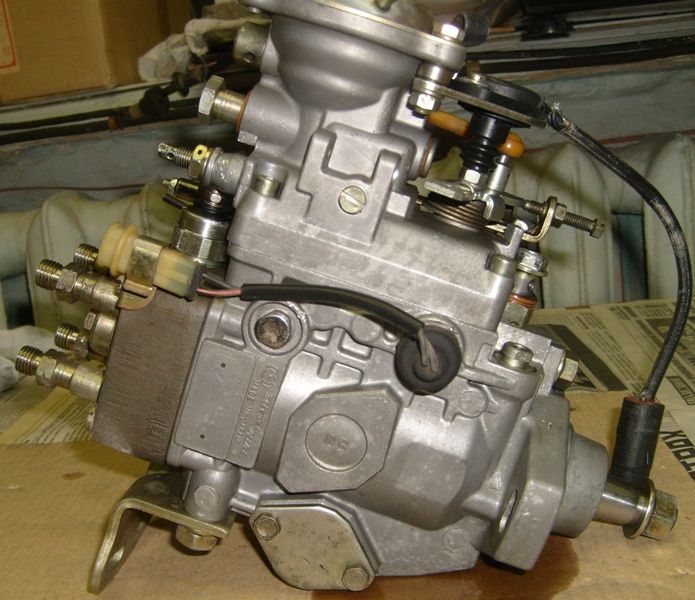

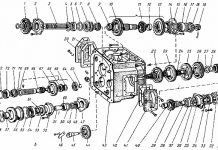

Le schéma de la pompe de distribution VE est montré dans la première figure, et sa vue générale est montrée dans la suivante.

Les principaux blocs fonctionnels de la pompe à carburant VE sont :

| Vidéo (cliquez pour lire). |

- pompe à carburant à palettes rotatives basse pression avec soupape de commande de dérivation

- groupe haute pression avec tête de distribution et manchon de dosage

- régulateur de vitesse automatique avec un système de leviers et de ressorts

- électrovanne d'arrêt qui coupe l'alimentation en carburant

- dispositif automatique (automatique) pour changer l'angle d'avance d'injection de carburant

Riz. Schéma de la pompe à carburant - Bosch VE : 1 - arbre d'entraînement de la pompe ; 2 - vanne de dérivation pour la régulation de la pression interne ; 3 - levier de commande d'alimentation en carburant ; 4 - poids du régulateur; 5 - gicleur de vidange de carburant ; 6 - vis de réglage pleine charge 7 - levier de transmission du régulateur ; 8 - électrovanne d'arrêt du moteur ; 9 - piston 10 - bouchon central; 11 - soupape de décharge; 12 - manchon doseur; 13 - disque à cames; 14 - avance d'injection automatique de carburant ; 15 - rouleau; 16 - embrayage; 17 - pompe d'amorçage de carburant basse pression

Riz. Vue générale de la pompe d'injection de distribution VE : a - pompe d'injection ; b - groupe haute pression avec tête de distribution et manchon doseur. Les positions correspondent aux positions de la figure précédente.

La pompe d'injection distributrice VE peut également être équipée de divers dispositifs supplémentaires, par exemple des correcteurs de carburant ou un accélérateur de démarrage à froid, qui permettent d'adapter individuellement la pompe d'injection aux caractéristiques d'un moteur diesel donné.

L'arbre d'entraînement 1 de la pompe à carburant est situé à l'intérieur du boîtier de la pompe à carburant haute pression, le rotor 17 de la pompe à carburant basse pression et la roue dentée de l'arbre d'entraînement du régulateur avec des poids 4 sont installés sur l'arbre. La pompe d'injection est réalisée à partir du vilebrequin du moteur diesel, par transmission par engrenage ou par courroie.Dans les moteurs à quatre temps, la vitesse de l'arbre de la pompe d'injection est la moitié de la vitesse de rotation du vilebrequin, et la pompe d'injection de distribution fonctionne de telle manière que le mouvement de translation du piston est synchronisé avec le mouvement des pistons dans les cylindres diesel, et la rotative assure la répartition du carburant entre les cylindres. Le mouvement de translation est assuré par une rondelle à came, et le mouvement de rotation est assuré par l'arbre de pompe à carburant.

Le régulateur de vitesse automatique comprend des masselottes centrifuges 4 qui, par l'intermédiaire de l'embrayage du régulateur et du système de leviers, agissent sur l'embrayage de dosage 12, modifiant ainsi la quantité d'alimentation en carburant en fonction des modes de vitesse et de charge du moteur diesel. Le carter de la pompe d'injection est fermé par le haut par un couvercle dans lequel est installé l'axe du levier de commande associé à la pédale d'accélérateur.

L'avance automatique à l'injection de carburant est un dispositif hydraulique dont le fonctionnement est déterminé par la pression de carburant dans la cavité interne de la pompe à carburant haute pression, créée par une pompe à carburant basse pression avec une vanne de dérivation de commande 2.

Il n'y a pas d'unité plus complexe et critique dans un moteur diesel que le système d'injection de carburant, plus précisément sa partie principale - la pompe à carburant haute pression. De nombreuses pièces d'accouplement, des unités fortement chargées, la présence d'un système de dosage de précision, rendent la réparation de la pompe d'injection une tâche difficile même dans des conditions de service. Il est d'autant plus difficile de réparer de ses propres mains la pompe à carburant haute pression d'un moteur diesel.

Dans la technologie automobile, presque tout est réparé, à l'exception peut-être des joints d'huile et des manchettes individuels, dont la réparation est impossible sans matériaux spéciaux. La complexité du réglage, du diagnostic et de la réparation de la pompe d'injection nécessite que l'employé ait des compétences pour travailler avec la mécanique de précision.

Il est tout simplement impossible de régler selon les paramètres d'usine, sans un support de diagnostic spécial pour la réparation de la pompe d'injection. Lors de l'étude diagnostique de la pompe d'injection, il est nécessaire de vérifier :

- alimentation cyclique de la pompe haute pression, dans toute la plage de tours de l'arbre de la pompe d'injection, au démarrage, et après coupure de l'alimentation en carburant ;

- stabilité de la pression développée;

- uniformité du débit de la pompe d'injection à l'injecteur de carburant.

Même en ayant accès à un stand de diagnostic, et après avoir étudié la question de la réparation d'une pompe à essence haute pression à l'aide de nombreuses vidéos, il est très difficile de vérifier qualitativement et d'évaluer son fonctionnement.

Dans les moteurs diesel lourds, des pompes d'injection en ligne à plongeur sont utilisées. En maintenance et en réparation, de tels dispositifs sont plus difficiles, car ils nécessitent un équipement spécial pour leur démontage, nous n'envisagerons donc pas de telles pompes à carburant haute pression et leur réparation.

Dans un moteur diesel de tourisme, une pompe d'injection de type distribution est presque toujours utilisée. Contrairement aux pompes en ligne, dans une pompe de distribution, la force est transmise au piston à l'aide d'une rondelle à came profilée. La conception de la pompe à injection s'est avérée plus compacte, mais il n'est guère plus simple d'espérer effectuer sa réparation sur le genou.

La plus connue et la plus abordable est la pompe à injection Bosh VP44. Souvent, le besoin de réparer les composants internes de la pompe survient lorsque :

- mauvaise traction et combustion incomplète du carburant même dans des conditions idéales - en l'absence de charge et d'un moteur bien réchauffé;

- une panne soudaine et l'arrêt d'un moteur diesel en charge, ce qui est appelé « mort au décollage ». Habituellement, le scanner dans de tels cas diagnostique les codes P1630 et P1651.

- l'apparition d'une fuite de gazole au niveau du joint presse-étoupe de l'arbre central de la pompe d'injection.

Par conséquent, nous nous limiterons à la question de la réparation de la pompe d'injection de nos propres mains en remplaçant les joints et en éliminant les rayures des surfaces de travail des pièces.

Avant de démonter le joint d'arbre d'entraînement de pompe, essayez de le déplacer radialement.Si un jeu se fait sentir avec les mains, il est possible que la cause de la fuite de carburant soit l'usure de la surface de travail de l'arbre ou nécessite une réparation du roulement.

Un grand nombre de plans de séparation et de surfaces de contact de pièces nécessitaient l'utilisation d'un grand nombre de joints et de presse-étoupes. En règle générale, ils sont faits de matériaux de qualité et durent assez longtemps jusqu'à ce qu'ils soient endommagés lors de la réparation ou de l'entretien. Dans ce cas, des kits de réparation standard sont utilisés pour la réparation de bricolage des pompes d'injection Bosch.

Il est assez facile de remplacer le joint sur le capteur de position d'arbre et sur le calage d'injection automatique lors des réparations. Pour un meilleur ajustement, vous pouvez verser quelques gouttes d'huile de broche ou de moteur sur des bagues et des élastiques neufs.

Pour la réparation préventive d'une pompe d'injection Bosch de vos propres mains, vous devrez démonter la pompe approximativement dans l'ordre suivant :

- retirer le doseur de l'extrémité de la pompe d'injection. Pour cela, dévissez les quatre vis du plateau de pression, dégagez délicatement le câble de la vanne d'avance à l'injection. En retirant les trois vis fixant la vanne de dosage, vous pouvez la retirer avec précaution du siège ;

- en dévissant l'attache du capot supérieur, vous pouvez retirer la carte de commande et accéder à l'électronique ;

- nous réglons la position de l'arbre, comme indiqué sur la photo, retirons la caméra et accédons à l'intérieur de la pompe d'injection;

- après avoir démonté le roulement à l'aide d'un extracteur spécial, nous avons la possibilité d'étudier le coupable potentiel des mauvaises performances de la pompe d'injection - le piston de l'unité d'avance à l'injection. Il y a souvent une usure de surface et des éraflures sur les bords de la pièce. Vous pouvez essayer de faire des réparations en polissant la surface, remplacer toute la pièce coûte beaucoup plus cher.

Après la réparation, le montage s'effectue dans l'ordre inverse avec le lavage des pièces au gasoil.

Souvent, en plus des rayures, à la surface des pistons, il existe une autre raison pour laquelle la pompe d'injection ne développe pas la pression requise. Cela peut être dû à des débris, des films ou une accumulation de cire sur le tamis du filtre à l'intérieur de la pompe. Il y a un filet sur le côté du tuyau d'admission. Le rinçage des canaux est une entreprise fastidieuse et inefficace, il est plus facile de retirer le grillage et de le souffler à l'air comprimé.

Des débris déchirés peuvent bloquer le piston plongeur ou même casser ou casser l'arbre d'entraînement de la pompe. Par conséquent, le nettoyage doit être effectué très soigneusement pour éviter la contamination des cavités internes de la pompe.

Parmi les nombreuses raisons de la défaillance du "foie" électronique de la pompe d'injection, la plus courante est la rupture ou le grillage des contacts de la carte de commande et la défaillance des transistors de puissance. Si les connaissances et les compétences nécessaires pour travailler avec des appareils électroniques permettent d'effectuer une "continuité" des performances et de la réparation du transistor, cela vaut la peine d'essayer d'identifier la cause et de remplacer le coupable par un élément réparable.

Pour vérifier l'état du "coupable", vous devez ouvrir avec précaution le couvercle noir, qui est fermement fixé sur le joint en caoutchouc avec des vis. Il doit être retiré avec précaution afin de ne pas endommager le joint lui-même.

La raison de la défaillance non seulement du transistor, mais également de l'ensemble de la carte pourrait être l'air emprisonné dans la cavité en raison d'un mauvais fonctionnement du système de drainage ou du clapet anti-retour. Souvent, ils essaient d'éliminer l'aération en faisant tourner un démarreur, dans l'espoir de pomper ainsi du carburant diesel dans la pompe à carburant haute pression. A ce moment, le transistor est ouvert et chargé au maximum, ce qui conduit à un échauffement intense. Dans un environnement aérien avec une mauvaise dissipation de la chaleur, il brûlera inévitablement. Dans certaines voitures allemandes, il existe une protection qui empêche toute tentative de démarrage du moteur en l'absence de carburant sur l'autoroute. Pour cela, un capteur de carburant dans le réservoir est utilisé.

La défaillance du transistor peut être établie en "composant" un testeur ou par son apparence. La meilleure option pour réparer un tel dysfonctionnement serait de remplacer l'ensemble du tableau de commande.C'est peut-être plus cher que la soudure, mais cela donnera une qualité garantie et un fonctionnement stable de la pompe d'injection après réparation. En dernier recours, confiez la carte et le transistor à souder à des électroniciens.

Lors de l'installation et du remontage après réparation, vérifiez le serrage de toutes les fixations.

Si, au cours de l'audit, vous n'avez pas effectué de remplacements de pièces irréfléchis et déraisonnables, la pompe assemblée devrait fonctionner avec à peu près les mêmes paramètres qu'auparavant. Le support Bosch EPS-815 est utilisé comme standard pour tester et ajuster la pompe d'injection après la révision.

La vidéo montre comment augmenter la pression du piston dans une pompe d'injection Bosch VE :

Attention, les éditeurs du site "Votre route" vous recommandent de consulter un spécialiste avant d'appliquer cette consigne à l'action.

L'une des pièces les plus mystérieuses d'une voiture à moteur diesel est une pompe à carburant haute pression (TNVD). Il existe 2 types de pompes - une pompe mécanique et une pompe à commande électronique, communément appelée EFI-shny. Chacun des types est divisé en 2 sous-espèces : type de distribution à plongeurs multiples en ligne et à plongeur unique (VE). Nous ne considérerons pas le type "exotique" de pompes-injecteurs, pompes de distribution Common Rail ou série VR (Pompe de distribution à piston axial, Pompe d'injection rotative de distribution)

Étant donné que l'appareil, et donc le principe de son fonctionnement, est un mystère pour beaucoup, il existe une opinion selon laquelle un équipement spécialisé et une personne spécialement formée sont nécessaires pour le réparer. Cependant, un tel ensemble "pour gentleman" n'est pas toujours à portée de main, essayons donc de démonter et d'assembler ce nœud délicat "sur le genou". L'objet de préparation sera une pompe à carburant haute pression, assemblée dans l'Antiquité à partir de plusieurs pompes de tailles différentes, sans utiliser de supports, mais en même temps faisant tourner avec succès un moteur diesel 4D56 SANS TURBINE jusqu'à 8000 tr/min. Extérieurement de la pompe à essence haute pression installée sur votre voiture, elle ne peut différer que par l'absence d'un correcteur de pression (une sorte de chapeau champignon sur le capot supérieur) et de quelques accessoires. Cela ne change rien au fond du problème.

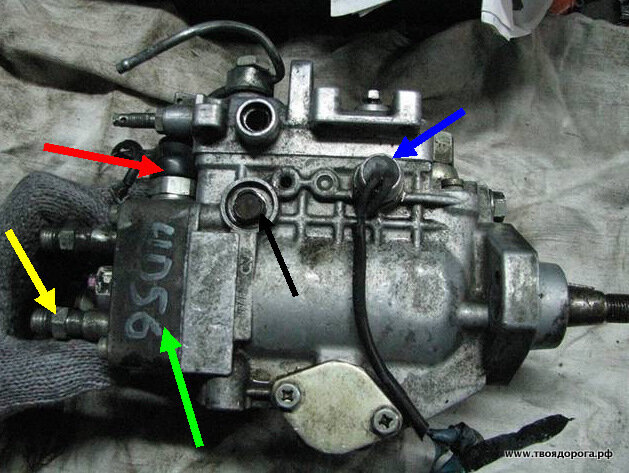

Alors, sur la table- OH .. Vue de dessus

Les flèches colorées indiquent :

- Vert - boulon d'alimentation en carburant

- Jaune - "retour"

- Noir - soupape de pression dans le boîtier de la pompe d'injection

- Rouge - l'axe du régulateur d'alimentation en carburant (entraînement "à gaz"). Le levier "gaz" lui-même a été démonté pour plus de commodité.

- Boulon marron - mélange "qualité".

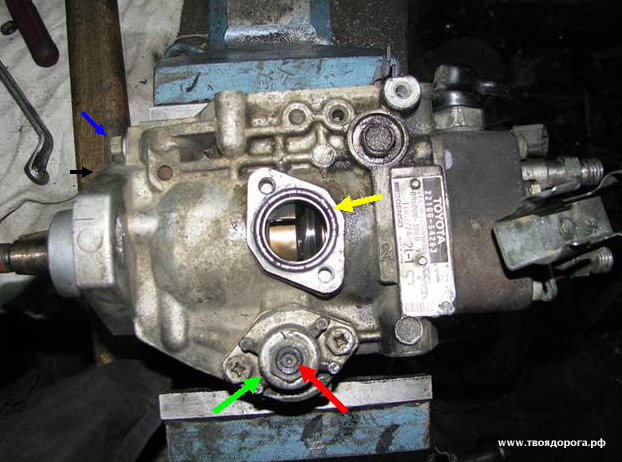

Les flèches indiquent :

- Noir - chauffage automatique

- Vert - entraînement du dispositif de chauffage automatique

- Rouge - calage automatique de l'allumage (injection)

- Bleu - plaque d'identification

Vue latérale (face arrière) :

- Bleu - capteur de vitesse (tachymètre, pas toujours présent)

- Rouge - soupape de coupure de carburant (silencieux)

- Jaune - soupape de pression.

- Le vert est le piston lui-même.

- Noir - l'axe du levier de carburant. La même chose est disponible à l'arrière de la pompe. Il est préférable de les retirer (mais pas de les dévisser complètement) au stade initial du démontage.

Pour le travail vous aurez besoin de : un jeu de têtes, un jeu d'hexagones, des pincettes, des tournevis, une clé à essence, un étrier, un étau, un chiffon propre, un bidon de gazole propre, une graisse (Litol, joint homocinétique, etc. .) -))

- Un filtre à mailles est installé à l'intérieur, qui, en règle générale, ne peut pas être lavé. Le retrait n'a pas de « contre-indications » (flèche jaune).

- Possède un trou calibré sur la surface latérale (flèche rouge). Différentes pompes ont des tailles différentes, donc les remplacer par une autre entraîne une modification de la pression interne dans la pompe.

Je pense qu'aucun commentaire n'est nécessaire. Conseil - le lecteur lui-même ne doit pas être démonté.

- Jaune - capteur de vitesse

- Vert - "brouilleur".

- Noir - régulateur de vitesse centrifuge.

- Bleu - levier de commande de carburant.

Ici, une difficulté est d'accéder à l'un des 3 boulons. Il n'y a que deux options :

Démontez le variateur (attention, il y a un ressort puissant ! + N'OUBLIEZ PAS le réglage de la vis de réglage), puis dévissez calmement le reste.

Dévissez 2 boulons "légers" sous la clé "par 10", desserrez le troisième, "lourd", et en poussant l'ensemble sur le côté, dévissez-le lentement.

Ça devrait ressembler à ça:

- Jaune - joint torique

- Vis de réglage rouge du commutateur d'avance automatique

- Vert - le couvercle de la machine qui avance.

- N'oubliez pas (notez) la saillie de la tête du boulon (flèche rouge) au-dessus du couvercle (flèche verte). Si au cours du processus vous décidez de dévisser ce boulon, lors du montage, il sera nécessaire de remettre les dimensions à leur état d'origine.

- Bleu - l'axe du régulateur de vitesse.

- Noir - plan d'accouplement.

Attention! Pour les pompes avec rotation à DROITE, le filetage sur l'arbre sera à GAUCHE et vice versa !

Si vous trouvez un outil, dévissez le régulateur de pression.

Maintenant, le plaisir commence. L'analyse comprend des nœuds constitués de plusieurs parties. De plus, les détails ne peuvent pas "vivre" les uns sans les autres. Autrement dit, ils ne peuvent tout simplement pas être confondus les uns avec les autres.

- Rouge - corps de soupape de pression

- Vert - retournable au printemps

- Bleu - pointeau de valve

- Jaune - siège de soupape

- Noir - rondelle d'étanchéité.

Le bouchon sous la flèche rouge n'a pas besoin d'être dévissé, il sert à installer l'indicateur. Le fait est que l'allumage sur les diesels ne se place pas tellement sur les marques. Au lieu de cela, au départ, le moment de l'injection est défini en fonction de l'indicateur, et ce n'est qu'alors que la marque que nous voyons est appliquée. Nous allons omettre cette procédure pour l'instant, le tour viendra.

Alors, éteignez le capuchon (flèche bleue). C'est là que la clé à gaz est utile. Le filetage du bouchon est à droite.

- Bleu - corps de piston

- Rouge - piston.

A ce stade, il est nécessaire de mesurer la quantité par laquelle le piston s'enfonce dans le corps. Nous mesurons les résultats, les notons, ils seront utiles lors du montage.

Nous relâchons les vis de fixation (mais pas complètement) et en secouant doucement, nous déplaçons le corps du piston vers le haut. Dès qu'il est libre, on dévisse enfin les vis et on retire le corps du piston. Vous devriez obtenir l'image suivante :

- Bleu - piston

- Jaune - bague de dosage

- Rouge - rondelle - roulement

- Marron - plaque de base

- Noir - printemps

- Vert - rondelles de réglage.

- Noir - Cale de piston

- Rouge - rondelle à came.

- Vert - levier de distribution de carburant. J'ai réussi à l'enlever plus tôt.

Attention!! Nous ne supprimons pas les vidéos, nous ne les modifions pas par endroits.

Retirez le bouchon (illustré avec un tournevis).

On voit une épingle sous le bouchon. Montré aussi avec un tournevis (il est aimanté, la goupille peut être facilement retirée par celui-ci).

Retirez l'entraînement de la rondelle à came.

A l'intérieur de l'espace libéré, poussez l'axe de l'automate qui avance :

Par commodité, j'ai supprimé 1 vidéo, il n'y a rien de criminel ici. Tirez l'anneau du rouleau vers l'extérieur pour l'axe de l'automate qui avance. Attention, ne faites pas d'efforts inutiles ! Au moindre désalignement, la bague se coince dans le corps. Les tentatives pour le retirer "insolemment" se termineront en délabrement - le corps de la pompe sera mis au rebut.

Ça devrait ressembler a quelque chose comme ca:

Pour les 2 "cornes" qui dépassent dans les profondeurs de la pompe, on sort l'arbre de la pompe avec le pignon du régulateur :

On revient sur les "restes" de la pompe :

Nous libérons les boulons (flèches bleues) et retirons le couvercle de la pompe de surpression (flèche rouge).

Nous retournons le boîtier de la pompe.

Nous retirons le joint d'huile (illustré avec un tournevis). Attention - n'essayez pas de l'enregistrer, cela ne fonctionnera pas de toute façon.

En conséquence, un corps nu avec une bague enfoncée doit rester. Comme ça:

2009, printemps, lors de la réparation de la voiture, j'ai pensé que ce serait bien de faire aussi la pompe à injection, car je pèche dessus depuis longtemps. Les symptômes sont un mauvais démarrage, du froid et de la fumée gris-bleu. De plus, en été, j'ai bu de l'eau dans un gué, après cela, la voiture a commencé à conduire un peu moins bien, au bout d'un moment, un gros morceau de saleté est sorti du filtre à carburant. Les réservoirs contiennent encore de l'eau et de la saleté.Je n'ai pas vu la conduite de retour, car les durites sont opaques. J'ai décidé de changer le joint d'huile sur l'arbre de la pompe d'injection et en même temps de le nettoyer de la saleté. De plus, un camarade m'a conseillé de nettoyer le filet, comme s'il avait les mêmes ordures sur la même voiture. Maille devant le piston. Si vous y réfléchissez et que vous vous souvenez en même temps de l'état du filtre, je ne serais pas surpris que tout soit bouché par la saleté.

Il a démonté la pompe à injection, avant de commencer le travail, je l'ai lavée.

Sur la photo, à gauche du boulon d'alimentation en carburant de la pompe d'injection, se trouve la tête de soupape de dérivation de la pompe, la bonne nouvelle est qu'il n'y avait pas de saleté en dessous.

J'ai réfléchi longtemps et j'ai décidé de supprimer complètement l'USR, je veux donc éliminer la résistance de la pompe d'injection. Sur mon moteur, cela n'affecte rien d'autre.

Pour accéder au maillage, vous devrez démonter la section haute pression - "fonte", pour cela nous dévissons 4 vis sur les bords.

La photo montre à quoi ressemble la pompe d'injection avec le couvercle retiré. Vous pouvez voir qu'il y a une floraison brunâtre sur les murs; elle se trouve partout en une couche uniforme. J'ai lavé cette plaque facilement. L'arbre de commande d'alimentation est bien en place, il n'y a aucun signe d'usure et aucun carburant ne suinte.

Vue du plongeur de soupape de la machine de distribution d'injection.

En général, j'ai enlevé la fonte (groupe haute pression). Je suis arrivé au maillage, je l'ai fait sauter, puis j'ai tout remonté.

Piston (les bords des rainures sont très coupants).

"Fonte" avec un cylindre (je ne sais pas comment ça s'appelle) et une grille.

La maille est située à l'entrée de la paire de pistons.

Il n'y avait pas beaucoup de saleté sur le maillage, mais juste au cas où je le ferais sauter avec un compresseur.

Une autre vue de l'intérieur.

Enfin, je suis arrivé à ce grillage, l'ai soufflé, mis la fonte en place. Lors du démontage, la pompe était serrée dans un étau par le support, la "fonte" était en haut, j'ai enlevé la "fonte" , et a laissé le piston et les galets en place. , après mon intervention, le grincement du caoutchouc est devenu audible, de plus, il m'a semblé que l'arbre commençait à tourner plus difficilement. J'ai tout vérifié, comme si tous les détails étaient à leur place, ils le sont, comme prévu. Quand j'ai changé le joint d'huile, je n'ai pas vérifié la rotation, je n'ai pas comparé avec ce qui était avant le remplacement et qui est devenu après le remplacement. Au lieu de cela, je me suis immédiatement mis à retirer la "fonte" donc je ne l'ai pas vérifié.

Si je comprends bien, rien ne pouvait tomber, dormir suffisamment et se mettre en place de travers, je ne pouvais pas non plus confondre les fentes, le piston n'est pas une rondelle ondulée, il ne peut être mis que dans une position. Eh bien, le craquement vient probablement du joint d'huile. Lors de l'installation, j'ai plongé le joint d'huile dans du gazole, juste au cas où, et j'ai nettoyé l'arbre. Sur la photo, la rondelle sous le piston. Il est nécessaire de changer sans ambiguïté. Les paramètres de l'alimentation en carburant en dépendent. Sur cette photo, il est situé sur une rondelle ondulée, sur le lieu de travail. (Il semble être au travail, puisque je ne l'ai pas démonté soigneusement, il est tombé lors du retrait de la rondelle, donc je ne me souviens pas de la position initiale. En ce sens - de l'autre côté ou non).

La même rondelle, seulement enlevée et retournée. D'un œil désarmé, vous pouvez voir le développement sur les unités de travail.

Extrémité du plongeur. L'usure est présente.

Piston. Les bords des rainures sont très coupants (comme un rasoir).

J'ai démonté complètement la pompe, les entrailles sont dispersées dans un ordre aléatoire.

Toutes les pièces doivent être soigneusement rincées dans un carburant diesel propre et soufflées à l'air comprimé. N'importe quel grain de sable peut ruiner tout le travail.

Lors de la réparation, les joints de la pompe doivent être remplacés.

J'ai utilisé des kits de réparation prêts à l'emploi. Pour plus de commodité, je les ai triés dans un étui. Pas tout ici, le corps préparé est fixé sur le support de montage.

Toute la préparation consiste à meuler certaines surfaces de travail avec du papier de verre, sa granulométrie doit être de 400 à 1200. Le plus souvent j'ai utilisé 800. C'est ainsi qu'après meulage, la paroi de travail de la pompe de gavage, les parois intérieures et le manchon de l'arbre de pompe ressemble à.

Sur la photo, la cavité du piston du correcteur d'avance à l'injection, (désignée comme temporisateur) Il s'agit d'une pompe basse pression, en termes simples on peut l'appeler : une pompe de gavage.

Sa tâche est de pomper le carburant du réservoir dans la cavité du corps, le carburant est pompé sous la pression correcte. Le réducteur de pression ou soupape de dérivation en est responsable (ce n'est pas indiqué sur la photo) Le fonctionnement de la minuterie et du moteur dépend directement de la pression (c'est un paramètre très important).

Toutes les pièces, à l'exception de la roue dentée de l'entraînement du régulateur centrifuge, si nécessaire, peuvent être remplacées par des neuves. Le plus souvent, le stator, le rotor et les pétales sont changés.Beaucoup moins souvent la couverture et l'arbre.

Le corps préparé est frotté et purgé.

Dans mon cas, la pompe est à rotation droite, c'est-à-dire rotor, tourne dans le sens antihoraire. Je pense que cette photo vous aidera à comprendre comment cela fonctionne. Tout d'abord, le rotor, le stator, les pétales et les parois se dilatent, forment une cavité, le carburant y est aspiré depuis le canal d'admission pendant la formation, puis ils se rétrécissent, éjectant ainsi du carburant dans le canal d'alimentation, dans lequel se trouve le réducteur de pression.

J'espère que c'est clair, dans la plupart des cas, pour une pompe à rotation à gauche, vous pouvez utiliser une pompe à droite, pour cela vous devez la retourner. Il y a bien sûr des nuances, mais il faut beaucoup de temps pour les décrire.

Je pense que vous comprenez ce que l'eau va faire ici.Le stator entre dans le boîtier très étroitement, ses bords sont assez tranchants, si vous tordez et commencez à marteler pendant l'installation, le boîtier sera envoyé à la poubelle avec le stator coincé. Avant de l'installer, je l'ai lubrifié, et seulement ensuite, je l'ai mis en place avec de légers coups autour du périmètre.

Nous mettons le couvercle, il est conseillé de lubrifier les pas de vis. Par exemple, j'utilise habituellement (Castrol LMX) pour lubrifier le rotor.

L'expérience montre que le gazole chaud ne le dissout pas.

Kit de réparation DRAPEAU.

Le kit de réparation nécessaire peut être sélectionné dans le catalogue, pour n'importe quelle pompe. Dans l'ensemble, ils diffèrent par le diamètre des joints d'huile.

Les surfaces de travail sont polies. J'ai lavé les pièces, les ai essuyées, les ai soufflées avec de l'air comprimé et les ai maintenant mises dans un carburant diesel propre. Des "craquelins" en caoutchouc qui relient l'arbre à sa partie dentée, qui entraîne le régulateur centrifuge.

J'en ai installé de nouveaux, je les ai lubrifiés avec du LMX. En même temps, il lubrifiait la rainure de clavette, l'arbre et la rondelle.

En partie, il est nécessaire de lubrifier pour que, lors de l'installation, la rondelle et la clé ne tombent pas.

Nous continuons à travailler, il faut soigneusement combiner la rainure du rotor de la pompe de gavage avec la clavette de l'arbre. Personnellement, la première fois je n'ai pas réussi à mettre l'arbre en place sans difficultés. Si vous commencez à faire tourner vigoureusement l'arbre, vous pouvez entendre le son intermittent caractéristique de la pompe de surpression en marche.

Le porte-rouleau est installé par le haut. Il doit également être lubrifié sur la partie travaillante extérieure. S'il est plus défectueux, il est nécessaire de surveiller l'état des fentes sous l'axe du rouleau, s'il y a une usure notable, le remplacement ne peut être évité. Vous pouvez le mettre sans aucun effort et sans outils spéciaux.

Il est relié à la cage de galets par l'axe mobile de la minuterie. Si vous modifiez la pression dans le corps, le piston de l'avance d'injection automatique fait tourner la cage à rouleaux et modifie en conséquence l'angle d'injection.

Il est également réglé dans la minuterie :

La surface de travail de la minuterie doit être polie. Un dysfonctionnement assez courant est le coin de la minuterie avec des débris étrangers. Symptômes, le moteur perd assez de puissance, se met à fumer, cogne et ne prend pas de vitesse.

Le chronométreur a lubrifié le LMX et l'a installé dans le boîtier, dans cette position.

Ensuite, il doit être poussé dans le corps jusqu'à la position médiane.

Tournez 90?, enfoncez la goupille la reliant et la cage à rouleaux, puis fixez-la avec une petite goupille et une pince à ressort.

Il est conseillé de vérifier la fluidité du mouvement et l'absence de bourrage. Nous installons de nouveaux joints toriques. J'utilise du LMX pour lubrifier les joints. Vue du couvercle gauche (dans ce cas) de la minuterie. Il y a un ressort et des cales en dessous.

Il n'y a pas grand chose à écrire sur eux. En bref, la tension du ressort doit être sélectionnée sur le support.J'ai sélectionné la tension en fonction de mes propres sentiments, après l'installation, le fonctionnement de la minuterie peut être corrigé en modifiant la pression dans le corps, vous devrez vous fier à l'audition. Et c'est bien sûr faux.

Les vidéos elles-mêmes. Selon l'état des axes, la surface de travail et le jeu, soit ils changent pour des neufs, soit l'axe et la surface de travail sont polis et tout est mis en place. Les éclats, risques, ternissures ne sont pas admis, l'assemblage est extrêmement sollicité.

Installez les rouleaux en place.

Attention à ne pas confondre la position de la rondelle sur le rouleau avec quel côté vous la posez. Si les vidéos sont mélangées, il n'y a pas de quoi s'inquiéter.

Rondelle cruciforme. L'échappement de l'arbre est perceptible dessus.

Nous effectuons une rotation de 90 degrés, de sorte que le travail ultérieur s'effectue là où il n'y a pas de production. Vous devez également vérifier et, si quelque chose se produit, remettre en ordre le reste des surfaces de travail.

Nous le mettons en place, le ressort n'est pas encore nécessaire.

La caractéristique d'injection dépend du profil de la came (voir marquage sur la photo), c'est-à-dire de l'accumulation de pression. Les surfaces de travail sont bien rangées. Parfois, les événements suivants se produisent :

Le disque à came est en place, la goupille sous le talon du piston est située de la même manière que la rainure de clavette sur l'arbre d'entraînement de la pompe d'injection.

Jusqu'à présent sans rondelles, ressorts et bague de dosage. On sélectionne des rondelles en épaisseur sous le talon du piston de taille K, paramètre assez important lors du réglage de la pompe d'injection. La paire est installée, le bouchon est dévissé de la paire, le piston doit être au point le plus bas de la course.

Norme = 3,5 mm dans notre cas.

Ensuite, nous commençons à installer les rondelles et le distributeur sur le piston. Les rondelles doivent être défectueuses et les surfaces préparées de manière appropriée. N'oubliez pas de faire attention à la position des rondelles et des trous dans le distributeur.

Nous procédons au réglage du deuxième paramètre non moins important - Kf. La méthode de mesure est la même, sauf qu'un ressort est installé, nous en tenons une paire dans nos mains. Je vais l'installer à 5,8 mm. La photo montre les cales plates.

En cours de route, vous devez contrôler que les rondelles ont la même épaisseur et que les ressorts doivent être réguliers et toujours de la même longueur.

Maintenant, nous fixons la paire (sans le piston) dans un étau et commençons à visser le bouchon, il est conseillé de lubrifier les filetages et les surfaces de poussée.

Tête spéciale pour la prise.

Certains ont essayé de le faire avec des clés à gaz.

Ensuite, vous devez vérifier les surfaces de travail des vannes de décharge, vérifier le marquage, puis ne pas oublier de rincer et de souffler. On met dans le corps d'une paire :

Les étages sont visibles : une rondelle en cuivre toute neuve issue d'un kit de réparation, un ressort, une valve, un raccord. Le filetage du mamelon doit être lubrifié, aucun effort particulier n'est nécessaire.

Le ressort est installé sous le disque à came :

On installe la paire de piston dans le corps, on l'installe en position horizontale, on la fixe avec des vis, il n'est pas nécessaire de la serrer.On met les ressorts de l'entraînement du doseur, je les mets sur de la graisse, car ils tombent différemment.

Les vis qui fixent l'entraînement du distributeur au boîtier doivent être vissées, il est conseillé de remplacer les rondelles en cuivre.Je me souviens qu'il y avait eu quelques problèmes avec elles.

Ensuite, nous commençons à installer l'entraînement du distributeur.

Il faut veiller à pénétrer dans l'évidement du distributeur, et aussi à ce que les ressorts ne tombent pas et ne se déforment pas.

Une fois en place, les boulons de l'essieu moteur peuvent être serrés. (il y a une tête triangulaire spéciale pour cela). Ensuite, nous procédons à l'assemblage et à l'installation du régulateur centrifuge en place, l'élastique sur son axe doit être changé. N'oubliez pas que la profondeur de vissage de l'axe est normalisée. En pratique, il faut aligner l'extrémité de l'axe avec le plan de son contre-écrou.

Dans le cas où une machine de préchauffage est installée, placez ici une unité qui, en fonction de la température du liquide de refroidissement, déplacera le levier de commande d'alimentation et, à travers le trou dans le boîtier, déplacera la cage à rouleaux, modifiant ainsi l'injection angle (sur un moteur froid, il passe à un côté précoce).

Sur l'axe du levier de commande, on change la bague en caoutchouc, encore une fois, n'oubliez pas de la lubrifier.

Installez le levier de commande en place. À ce moment-là, la paire de pistons est déjà en place, les vis sont soigneusement serrées et l'électrovanne de coupure de carburant est installée. Le joint sous celui-ci a été remplacé, il est conseillé de contrôler la vanne sous tension de fonctionnement.

Ensuite, vous devez installer soigneusement le joint d'huile, essayez de ne pas biaiser. Le bord de travail doit être lubrifié, lors de l'installation du presse-étoupe, vous devez déplacer, essayez de ne pas endommager le bord de travail contre les bords de la rainure de clavette.

Maintenant, vous devez soigneusement remettre en place le couvercle supérieur de la pompe.N'oubliez pas de vérifier la perméabilité du tuyau de retour (il y a de la saleté dans le tuyau sur la photo), soufflez-le, vous n'avez pas besoin de serrer le tuyau de retour jusqu'à ce que la pompe soit pompée par la pompe à carburant manuelle sur le filtre.

C'est tout, vous devez maintenant installer l'intégralité du "kit" externe sur la pompe, les leviers, les capteurs, les tubes d'alimentation, les supports, puis vous pouvez l'installer sur le moteur.

“Marché du diesel"- Pièces de rechange pour moteurs : pistons, segments, chemises, joints, pulvérisateurs, bougies, paires de plongeurs, pompes à carburant haute pression

COUPE AUTOMATIQUE - pièces détachées pour moteurs de voitures japonaises et européennes

| Vidéo (cliquez pour lire). |

DENSODIESEL - le distributeur central de DENSO pour les systèmes d'injection diesel en Russie